水轮机转轮采用振动时效消除焊接残余应力的效果研究

邹南城,李胜鑫,管涛涛

(1. 华电福新能源华安水力发电厂,福建 华安 363800;2. 杭州汇安电力工程技术有限公司,浙江 杭州 310000)

水轮机转轮采用振动时效消除焊接残余应力的效果研究

邹南城1,李胜鑫1,管涛涛2

(1. 华电福新能源华安水力发电厂,福建 华安 363800;2. 杭州汇安电力工程技术有限公司,浙江 杭州 310000)

摘要:水轮机转轮均由上冠、叶片、下环组焊而成,转轮在焊接加工过程中容易产生相变应力与热应力等形式的残余应力。残余应力的存在可使转轮的尺寸及形位精度受到破坏,疲劳强度降低,影响转轮的性能,甚至使转轮本身产生裂纹而导致失效。采用振动时效工艺对焊接后的转轮进行了消除(均化)焊接内应力处理,并分别对转轮振动时效工艺处理前后的残余应力进行检测,以评价和验证转轮振动时效工艺消除(均衡)残余应力的效果。图2幅,表2个。

关键词:水轮机转轮;残余应力;振动时效;等效应力

1概述

华电福新能源华安水力发电厂位于福建省九龙江北溪干流的河段上,距漳州市约55 km,距县城约10 km,工程于1971年动工兴建,1980年4月5日全部建成投产。电站装机容量为4×15 MW,安装有4台混流立式水轮发电机组,水轮机型号 HL211—LJ—255,发电机型号SL550—79/28。机组服役到今年已35 a,2014年开始陆续进行报废重建。其中1号机组报废重建的水轮发电机的水轮机转轮由中国水利科学研究院提供,型号为 P56—225。水轮机转轮上冠、叶片、转轮分别在不同工厂制造,然后由浙江利维机械制造有限公司组装拼焊而成,转轮叶片由13片组成。叶片与上冠、叶片与下环联接采用堆焊工艺焊接而成。

水轮机转轮是水轮发电机组的重要部件,转轮的优劣直接影响水轮发电机组的性能效率及稳定性。转轮在焊接加工过程中,产生相变应力与热应力等形式的残余应力。残余应力的存在可使转轮的尺寸及形位精度产生偏差,疲劳强度降低,影响转轮的性能,甚至使转轮本身产生裂纹而导致失效。因此,消除、降低或均化内应力是一项十分重要而必要的任务。

过去大多工程的大型铸件和焊接件多采用自然时效法,中、小型的铸造和焊接构件则采用整体退火方法消除焊接应力或使焊接应力均衡,从而降低局部焊接或铸造应力过大造成焊缝或铸件开裂而致构件失效的风险。由于自然时效法费时,整体退火受构件的尺寸限制,且消除内应力的效果如何也未可知。鉴于此,在水轮机转轮焊接完成后,采用振动时效工艺对焊接后的转轮进行消除(均化)焊接内应力处理,并分别对转轮振动时效工艺处理前后的残余应力进行检测,以评价转轮振动时效工艺消除(均衡)残余应力的效果。

2效果评价研究步骤

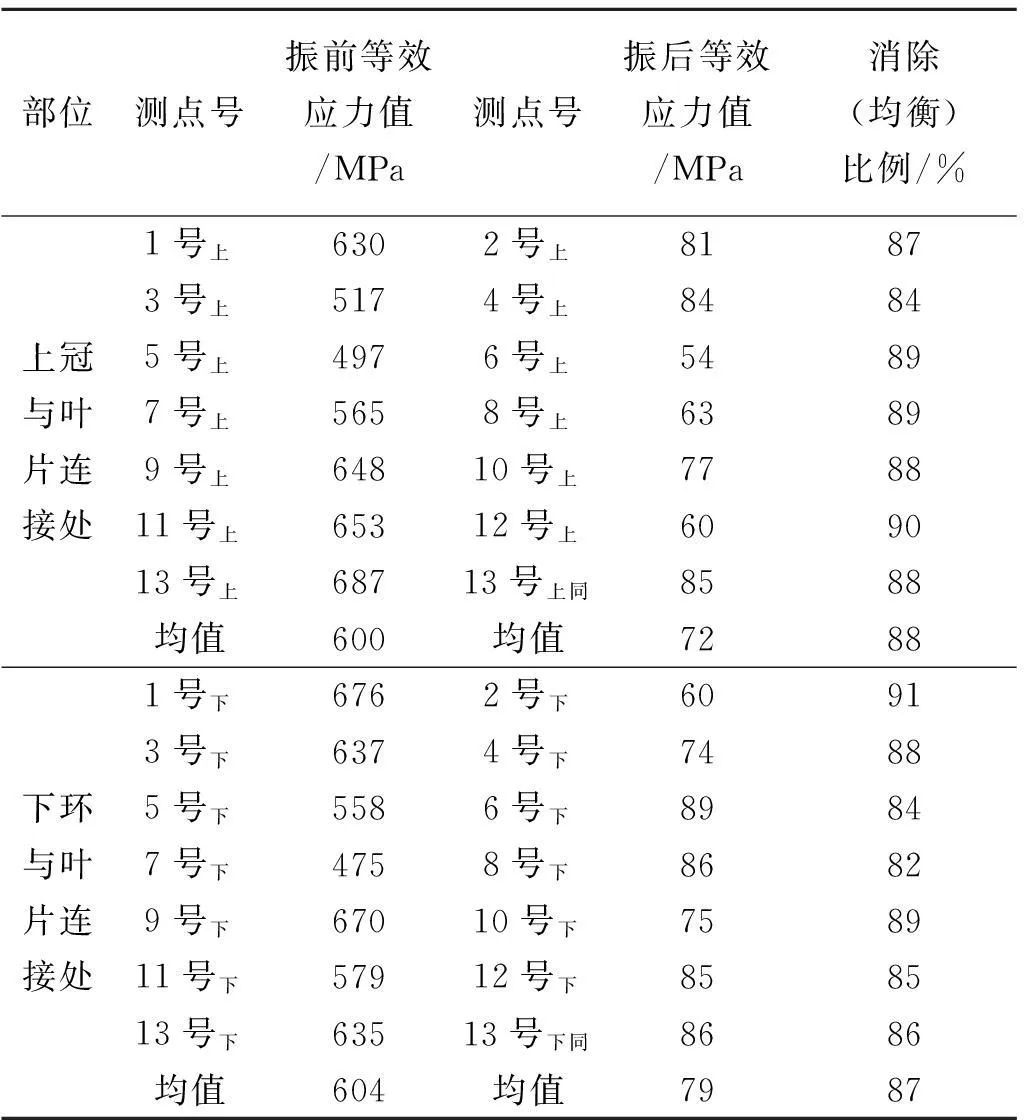

在振动时效前进行转轮初始焊接残余应力检测,然后对转轮进行振动时效处理,待振动时效处理结束后再进行振动时效后的余留残余应力检测。转轮焊接完成48 h后,在转轮上布设三相电阻应变计,分别在转轮振动时效工艺处理前、后进行残余应力检测,并对振动时效工艺处理前后两次残余应力检测的检测结果进行比较分析,以此评价振动时效消除和均衡残余应力的效果(见表1)。

表1 转轮叶片及焊接材料化学成分和机械性能

3处理前、后的残余应力测量

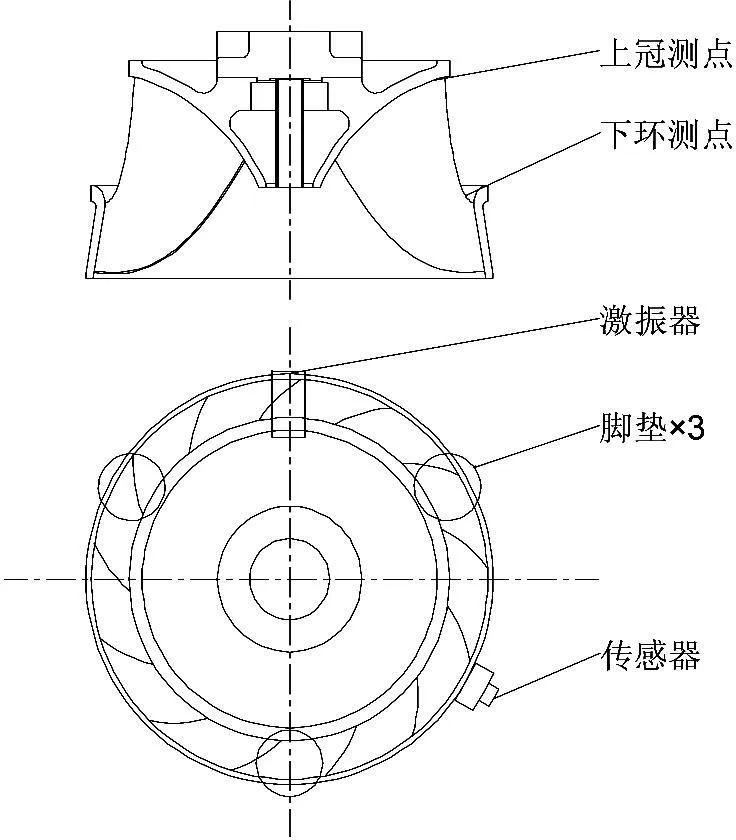

在转轮13片叶片与上冠联接腋窝处、叶片与下环联接的凹槽处布设三相电阻应变计。叶片与上冠联接腋窝处布设13片三相电阻应变计,编号为1号上~13号上;叶片与下环联接腋窝处布设13片三相电阻应变计,编号为1号下~13号下(见图1)。编号为奇数的应变计进行振动时效工艺处理前残余应力测试,编号为偶数的应变计进行振动时效工艺处理后残余应力测试。

为了提高测试精度,应在应变计黏贴24 h后进行干燥处理并进行防潮密封。

残余应力检测方法采用《振动时效工艺参数选择及效果评定方法》(GB/T 25712—2010)中规定的盲孔法测量法。盲孔法就是在工件待测部位钻1个小孔,使被测点应力得到释放,再由事先贴在钻孔部位周围的应变测试系统测得变量并根据弹性力学原理计算出残余应力(见表2)。

表2 残余应力实测值

图1振动前后应力值对比

4处理过程

转轮振动时效设备采用株洲威凯瑞工业设备有限公司的RSR2000(G)全自动振动消除应力专家系统,扫频范围1 000~8 000 r/min,额定激振力65 kN。

图2振动时效构件布置

将转轮平稳放置在有弹性的橡胶支撑物上,支

撑点选在工件振动的波节处且数量应尽量少,以减小振动能量损失和支撑对振动的影响。根据经验,在转轮下环下方相隔120°平均分布3处橡胶垫,分别在两支撑点中点波峰处放置激振器及传感器(见图2)。

振动时间指在主频率下的工作时间,通常根据工件的重量及结构、材质等特性选择,此次由时效系统自动选取为35 min。

5测试结果

测试结果表明转轮的叶片与上冠联接腋窝处振前最大应力值为687 MPa,平均应力值为600 MPa;振后最大应力值为85 MPa,平均应力值为72 MPa,残余应力平均消除量88%。转轮叶片与下环联接凹槽处振前最大应力值为676 MPa,平均应力值为604 MPa;振后最大应力值为89 MPa,平均应力值为79 MPa,残余应力平均消除量87%。从实测情况看,转轮焊接残余消除效果是明显的,可以代替整体退火工艺。

■

责任编辑吴昊

作者简介:邹南城(1964-)男,高级工程师,主要从事水电厂生产管理工作。

收稿日期:2015-09-01