激光焊接熔池特性的三维数值模拟

梅丽芳,陈由海,严东兵,葛晓宏,王俊琦

(厦门理工学院 机械与汽车工程学院,福建 厦门361024)

0 引言

激光焊接作为现代制造业不可或缺的工艺,在车身材料加工领域一直发挥着重要作用,其焊接产品质量备受关注.由于激光焊接时,工件表面发生强烈的熔化与汽化蒸发,需严格控制焊接热量输入,以防止变形、气孔、飞溅、烧损等缺陷产生,因而优化工艺参数、控制激光焊接熔池形态成为保证焊接质量的关键技术[1].因此,同步模拟固相、液相、气相状态下焊接接头各相区的清晰界面,准确获得焊接小孔、熔池几何形状及温度场分布与激光焊接工艺参数之间的关系显得尤为重要.目前,数值模拟方法在激光焊接领域中的应用主要集中在焊接熔池温度场和应力场的计算分析[2-3],而有关应用数值模拟的方法研究焊接工艺参数对小孔与熔池几何形状影响的报道较少,尤其是对其进行三维的解析模拟甚少.因此,笔者通过对激光焊接低碳钢小孔与熔池形状及温度分布的数学控制模型进行计算后,拟得出基于焊接实际过程的小孔和熔池的三维形状与温度场;研究不同工艺参数下的熔池几何形状,以期获取焊接熔池宽度和深度与工艺参数之间的相互关系,研究结果可为激光焊接工艺试验提供理论参考与指导.

1 熔池特性的数学模型

笔者采用准稳态方法,将动态熔化过程视为不同位置的静态固-液相界面组成;将动态小孔视为不同位置的静态气-液相界面组成.

1.1 数学模型的基本假设

为建立准稳态下激光深熔焊接的小孔与熔池形状和温度分布的数学模型,特作以下假设:①试样材料各向同性,且材料的热物理性能参数不随温度变化;②不考虑熔池深度方向的热传导及对流;③忽略试样表面的对流影响;④试样的初始温度与室温相同. 设近似高斯分布的激光光束沿z 轴方向垂直入射至试样表面,并以恒定的速度v 沿x 轴正向移动,移动坐标系(x,y,z)的原点为激光光束的中心点,如图1 所示.

1.2 熔池形状的控制方程

基于上述假设,对于激光深熔焊接的气-液与固-液相界面的准稳态能量平衡方程分别为[4]

式中:qlaser为入射激光热流密度;kl,ks分别为材料液相区和固相区的热传导系数;Lb,Lm分别为材料的汽化潜热和熔化潜热;sl,ss分别表示材料的气-液相界面和固-液相界面;Ts,Tl分别为材料固相区和液相区的温度;ρ 为材料密度.

图1 激光深熔焊接熔池几何形状示意图Fig.1 Sketches of laser welding pool shape

经一系列数学理论推导,得到气-液相和固-液相相界面的数学表达式为

式中:A 为材料对激光能量的吸收系数;P 为激光功率;R 为激光光斑半径;Tb为汽化温度;Tm为熔化温度;T0为初始温度;Cp为定压比热容;xml和xms分别为气-液和固-液相界面的底部在x 方向上的位移量,xml=vR2/αl,xms=vR2/αs,其中,αl和αs分别为试件在液相和固相时的热扩散率;Kl,Ks分别为气-液和固-液相界面曲率影响因子的修正系数;Ll,Ls分别为气-液和固-液相界面的初始宽度标量;Lfl和Lfs分别表示激光光轴中心到熔池前沿的气-液和固-液相界面之间的距离,Lfl=Ll-2R0,Lfs=Ls-2R0;同理,Lrl和Lrs分别为激光光轴中心到熔池后沿的气-液相界面和固-液相界面之间的距离,Lrl=Ll+2R0,Lrs=Ls+2R0;一般认为熔池的宽度(W)就是固-液相界面轮廓在工件表面的宽度,熔宽可表示为W=2Ls.

1.3 熔池温度分布的控制方程

通过定义边界条件可得出液相区和固相区的温度分布表达式:

2 计算结果与分析

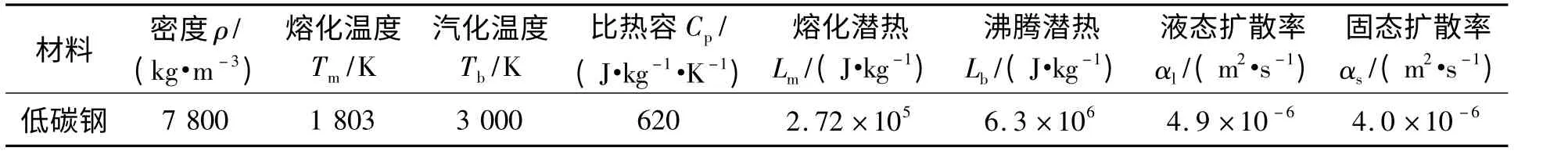

基于以上准稳态下的熔池形状和温度分布的数学模型,采用MATLAB 软件对不同工艺参数下的焊接区域的几何形状和温度场进行了计算,数值分析了激光焊接过程中激光功率、焊接速度和光斑大小对熔池的固-液分界面气-液分界面形状、熔宽及熔深的影响.材料的主要热物理性能参数如表1 所示.计算所用的工艺参数为:激光功率P=1 700 W,焊接速度v =20 mm/s,聚焦光斑半径R = 0. 2 mm. 试样材料对激光的吸收系数为0.65[5].

2.1 熔池的形状

基于给定参数,通过分别对式(3)和式(4)进行计算,得到了熔池的形状.图2 所示为熔池的固-液界面分别在x-z 平面与y -z 平面上投影的轮廓形状.在垂直于激光光束前进方向的y -z 平面上,熔池相界面形状关于激光光轴呈对称分布,见图2(a),这主要是因为在y 方向的激光光束能量分布是近似对称的.而由图2(b)可以看出,在平行于激光前进方向的x-z 平面上,熔池相界面呈不对称分布.基于上述工艺参数,在x 方向上,固-液分界面的最低点位置处于激光光轴中心后方约0.2 mm 处.

表1 低碳钢的热物理性能参数值[5]Tab.1 Thermophysical properties parameters of steel

图2 熔池固-液相界面形状Fig.2 Solid-liquid interface of laser weld pool shape

图3 为固-液与气-液相界面形状的三维视图.在激光焊接过程中,固-液相界面上方的小孔是因部分材料受热蒸发而形成的,小孔与液态金属之间的界面就是气-液相界面,而气-液相界面与固-液相界面之间的区域就是焊接熔池. 由于焊接速度的存在,熔池在焊接速度的反方向上产生拉长.图中气-液相相界面形状便是激光深熔焊中形成的小孔形状,这与文献[6]中通过试验或数值计算所得到的小孔形状相近.

图3 熔池相界面形状的三维图Fig.3 3D diagram of weld pool phase interface shape

2.2 激光焊接工艺参数对熔池形状的影响

笔者研究利用两相界面的数学模型计算激光功率、焊接速度及光斑半径大小等不同工艺参数下的熔池形状,并分析这些工艺参数对熔池宽度和深度的影响.

2.2.1 激光功率的影响

保持v,R 不变,选取不同的激光功率P 进行计算.由图4 可知,在激光深熔焊接中,随着P 的增大,焊接试样上固-液相界面不断增大,即熔池的深度和宽度均同步增大,这与文献[7]中通过试验所得变化规律一致. 导致这种现象产生的主要原因是增大激光功率增加了作用于焊接试样上的激光能量,试样上熔化区温度升高致使相界面扩大,进而使得熔深和熔宽增大.

图4 熔池形状随激光功率变化Fig.4 Relationship between weld pool and laser power

2.2.2 焊接速度的影响

为了研究焊接速度对熔池几何形状的影响,保持P,R 不变,选取不同的v 代入模型计算,结果如图5 所示.由图5 可见,在激光焊接过程中,试样上固-液相界面随着v 的增大而不断缩小,即熔池深度和宽度同步减小,这与文献[8]中通过试验所得结果一致. 导致这种现象产生的主要原因是,随着v 的增大,激光束在试样上的辐照时间变短,试样单位面积上吸收的总热量变小,因此,熔宽和熔深变小.此外还可发现,低速下的熔池深而宽,高速下的熔池浅而窄.

2.2.3 激光光斑尺寸的影响

工程实际中,激光光斑尺寸也是影响焊接质量的主要因素之一.保持P,v 不变,分别选取不同的R 代入模型计算,结果如图6 所示. 随着激光光斑尺寸的改变,试样相界面在深度方向上不断减小,在宽度方向上不断增大.产生这种现象的主要原因是光斑尺寸增大,但总的激光能量不变,试样单位面积上获得的激光能量下降,进而使得入射至材料表面的激光功率密度降低,相界面在深度方向向上移动,因此,熔池深度变浅.而光斑增大同时导致激光光束照射面积增大,试样上获得激光能量作用的区域更大,相界面在宽度方向上增大,进而使得焊接熔宽增大.

图5 熔池形状随焊接速度的变化Fig.5 Relationship between weld pool and weld speed

图6 熔池形状随光斑尺寸的变化Fig.6 Relationship between weld pool and laser spot size

2.3 焊缝的温度分布

在给定的工艺参数下,通过对试样固、液相区温度分布数学模型的计算,得出了试样上两相区的温度值大小和分布情况,在y -z 平面上分布如图7 所示.由图7 可见,等温线分布密集,表明热影响区狭窄,这是激光深熔焊接的优点之一.

图7 在y-z 平面上的固相区与液相区等温线Fig.7 The isotherm of solid and liquid phase in Y-Z plane

图8 为距熔池表面的深度(z)分别为0. 4,1.0,2.0 和3.0 mm 的平面上的温度值与分布情况.当熔深z=0.4 mm 时,试样x -y 平面上的最高温度约为3 500 K,略大于试样材料的汽化温度,为焊接试样上气相区内的温度,即可视为焊接小孔内的温度,因此,该平面上高于汽化温度的点均处于焊接小孔内.当熔深z=1.0,2.0 mm 时,试样该两熔深处的x -y 平面上的最高温度分别分别为2 800,2 000 K,均低于试样材料的汽化温度而高于试样材料的熔化温度,为试样上液相区内的温度,因此,这两处平面上置于熔化温度和汽化温度之间的点均处于焊接熔池内;而当熔深z =3.0 mm 时,试样该熔深处的x -y 平面上的最高温度为1 200 K,低于试样材料的熔化温度,为试样上固相区内的温度.

3 结论

(1)通过对激光焊接熔池的气-液和固-液相界面控制模型的数值计算,得出了焊接试样的气-液和固-液相界面的三维几何轮廓形状.

(2)用相界面轮廓形状表征了焊接熔池形状,发现在垂直于前进方向上,熔池形状呈对称性;在平行于前进方向上,熔池最深处相对光轴中心向后偏移.

图8 不同熔深处的温度分布情况Fig.8 Temperature distribution at different location

(3)熔池几何形状与工艺参数间存在密切的关系:熔深和熔宽随激光功率的增大而增大,随焊接速度的增加而减小;光斑尺寸增大熔深减小而熔宽增大.

(4)试样上液相区和固相区的等温线分布密集,不同熔深处的最高温度点均偏后于光轴中心.

[1] 陈根余,吴克如,廖生慧,等. V 型坡口对钢/铝激光对接熔钎焊性能的影响[J]. 激光技术,2014,38(1):11 -16.

[2] 汪任凭,雷永平,史耀武.基于光束跟踪的热源模型在激光焊接中的应用[J]. 激光技术,2011,35(1):31 -35.

[3] 刘西霞,黄锐,姚刚,等.钛合金薄板激光对接焊温度场的数值模拟中的应用[J]. 激光技术,2013,37(5):700 -704.

[4] 熊建钢. 深熔激光焊接小孔和熔池形状数学模型及工艺参数ANN 优化设计[D]. 武汉:华中科技大学材料工程学院,2001:34 -36.

[5] 武传松. 焊接热过程与熔池形态[M]. 北京:机械工业出版社,2004:192 -193.

[6] 周惦武,吴平,彭利,等.镀Zn 钢-6016 铝合金异种金属的激光熔钎焊及数值模拟[J]. 中国有色金属学报,2012,22(6):1738 -1745.

[7] 董其峰,鄢锉,廖先宇.激光焊接镀锌钢/冷轧钢异种板材工艺试验研究[J]. 激光技术,2012,36(5):665 -669.

[8] 崔丽,张彦超,贺定勇,等.高功率光纤激光焊接的研究进展[J]. 激光技术,2012,36(2):154 -159.