半导体桥芯片性能影响因素的研究

刘忠山,刘国应,莫元玲

(贵州久联民爆器材发展股份有限公司,贵州 贵阳,550001)

半导体桥(SCB)雷管是国外20世纪80年代较受重视的新型火工装置。SCB具有发火能量低、钝感、作用时间迅速以及抗静电和电磁(射频)干扰的特点,在军事及民爆领域均有应用。然而,半导体桥在实际工程应用上出现各种故障[1-3],如瞎火、电阻值不稳定、发火时间延长等,本研究针对这些故障并结合SCB制造工艺,分析了影响其性能的因素,并提出改进措施。

1 SCB的作用机理及制造工艺

1.1 SCB的作用机理

半导体桥雷管作用过程是:来自储能系统的电流脉冲流经半导体桥使其加热、汽化直至击穿,形成高温高压等离子体;灼热的硅等离子体颗粒通过微对流运动渗入到与其相邻的药剂中,并在药剂颗粒上凝结,把能量传递给药剂颗粒进而诱发化学反应,使其发火[4]。

1.2 半导体桥的制造工艺

半导体桥的原材料为硅基片,厚度约0.5mm,采用电子行业生产半导体的工艺制成半导体桥。首先,将硅基片切片,再经研磨、抛光到需要的厚度和光洁度,并用浓硫酸清洗,去离子水冲洗烘干,用湿氧化法在硅表面上生成二氧化硅层;接着,用低压化学气相沉积法(LPCVD)在多晶硅生长炉中沉积一层硅膜。在硅膜材料中加入掺杂以控制多晶硅层的电阻率。例如,用磷使多晶硅重掺杂产生n-型材料,保证半导体桥有1Ω的标称电阻。第3步,多晶硅层上涂覆光刻胶,并在甩胶机上将胶甩均匀,之后烘干。然后,将经过刻图照相、绘制有硅桥图形的光刻掩膜版和硅片紧密贴合在一起,并进行曝光。曝光后的硅片经显影、去胶,在硅片上形成了与设计图形完全一样的硅桥。最后,将引线掩膜板与刻蚀有硅桥的硅片对准,放入真空室蒸上一层金属镀层,镀层厚度一般3~4μm,这样就获得了一个能实际应用的硅桥。一个硅基片上通常可制成数千个半导体桥。当镀覆完引线焊接区后,可将硅基片切割成单个芯片,每一个芯片上有一个半导体桥。具体结构如图1所示。

图1 半导体桥芯片结构图Fig.1 The structure diagram of semiconductor bridge chip

2 SCB芯片性能的影响因素及解决措施

2.1 单晶硅及其上面的SiO2

筛选10发半导体桥芯片,其电阻值在0.90~1.10 Ω之间,进行1A1W/5min试验,对比试验前后电阻值,结果见表1。

表1 试验前后阻值变化结果 (Ω)Tab.1 Resistance value before and after the test

从表1试验结果看,10发产品电阻值经过1A1W/5min试验后普遍增大,其中有2发产品(8#、9#)增幅最大。 分析认为芯片阻值增大的主要原因是:在通电条件下,多晶硅温度升高加速多晶硅电子热运动,由于单晶硅上的SiO2层过薄无力阻止多晶硅电子向单晶硅的扩散。从而使得多晶硅的电子浓度下降,多晶硅电阻率变大,导致整个半导体桥电阻值增大。

可见,为了保证衬底(单晶硅)具有良好的绝缘性,SiO2层必须保持一定的厚度。SiO2层过薄,绝缘性能难以保证,多晶硅中电子容易扩散到单晶硅中,影响 SCB的电阻值。因此,要求芯片生产厂家对单晶硅上生长的SiO2层厚度要有严格的控制。经过多次试验,确定最终1μm厚的SiO2层最为合理。

2.2 多晶硅与金属接触

在做常温贮存试验中,把新生产的一批半导体桥芯片(100发)放置在常温密封状态下半年,对比其前后电阻值变化,有7发产品阻值增大明显,结果见表2。

表2 贮存试验前后阻值变化 (Ω)Tab.2 Resistance value before and after storage test

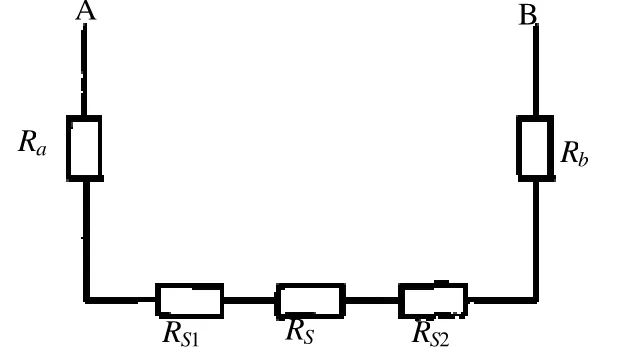

经分析导致这种现象的主要原因是金属镀层与半导体桥接触电阻。影响金属镀层与半导体接触电阻的因素主要是半导体掺杂浓度、电子有效质量、半导体表面沾污等。要形成金属-半导体欧姆接触最常用的方法是重掺杂,即半导体掺杂浓度很高,使半导体与金属接触时形成的表面耗尽区很薄,以至能发生隧道效应。一般半导体桥芯片掺杂浓度在1×1020cm-3,符合欧姆接触的要求。电阻等效电路如图2所示,图2中Ra、Rb为桥区两端欧姆接触电阻,Rs为桥区体电阻。用切、磨、抛机械方法或化学腐蚀方法制作半导体表面技术已经取得了很大进步,但要做到将半导体材料的表面原子有规则排列、终止在一个平面上,就目前技术水平来讲还是无法实现。因此,在加工的硅材料表面总有缺陷存在并产生悬挂键。况且,半导体材料表面原子和内部原子所处的情况完全不同。在材料内部,每个硅原子均被另外4个相邻硅原子所包围,这4个原子作用在该原子上的力相互平衡。可是,半导体材料表面原子只受到内部原子对它向内的吸引力,而向外的吸引力没有得到平衡,因而形成了只要外界与它接触,接触的物质就被该悬挂键吸引而形成一种新的“平衡”。空气中氧与任何物体都能接触,当被半导体表面原子悬挂键吸引住时,便很快发生化学势“平衡”,生成天然SiO2层,并直接在SCB桥区电阻值上表现出来。如图2中SCB芯片的电阻增加了RS1、RS2两部分。

图2 实际SCB芯片电阻等效电路图Fig.2 Resistance equivalent circuit diagram of actual SCB chip

为有效消除 SCB 芯片金属薄膜层-多晶硅薄膜层界面上天然SiO2层,使多晶硅薄膜层与金属薄膜层能够形成良好的欧姆接触,采用的措施是:给清洗干净的多晶硅薄膜层表面沉淀化学离子膜层,在设定的工艺条件下去掉多晶硅薄膜层上的化学离子膜层。使用了这种技术之后,桥区电阻增大现象被彻底消除。

2.3 金属化电极问题

此外,选择什么金属材料做金属镀层对半导体桥电阻有重要影响,金属材料的选取主要取决于以下几个因素:(1)金属与半导体接触电阻应非常小(欧姆接触),这需要半导体表面清洁度非常高,因为杂质的存在会使接触电阻升高,以及硅与金属表面的粘合力差;(2)在高温条件下金属不与半导体发生化学反应;(3)在高温条件下不发生金属化电极与桥之间的电荷迁移问题;(4)金属镀层厚度符合要求;(5)此外,在符合以上条件下,还要考虑生产成本因素。

在研制初期,采用铝金属做 SCB的电镀层,结果发现有些芯片电阻值只有0.1Ω(正常1Ω),分析认为:铝熔点较低(660℃),并且与半导体材料(尤其是硅)在400℃发生化学作用,由于铝与半导体材料的相互扩散作用,以及温度升高时发生金属化电极到桥之间的铝电荷迁移,均将导致桥区电阻值很小。为了解决金属镀层问题,采用双层结构的金属化电极。具体做法是:在多晶硅底层镀3~5μm镍,然后在镍上镀约为1~1.2μm金。这样既考虑了金属同硅材料的粘合性能,又保证金属镀层能完全隔绝空气中的氧与多晶硅反应生成 SiO2层,同时又考虑生产成本问题。试验结果也表明了这种设计合理可靠。

2.4 桥区形状

半导体桥桥区几何形状的设计与 SCB的临界能量关系密切。目前用SCB大部分设计成“H”形的桥区,桥区尺寸一般为100μm×300μm×2μm[5]。贵州久联民爆器材发展股份有限公司设计一种双 V形夹角的半导体桥,具体形状如图3所示。图3中L为桥区长度,W为桥区宽度,θ为V形夹角。

图3 SCB桥区形状示意图Fig.3 Sketch diagram of SCB bridge shape

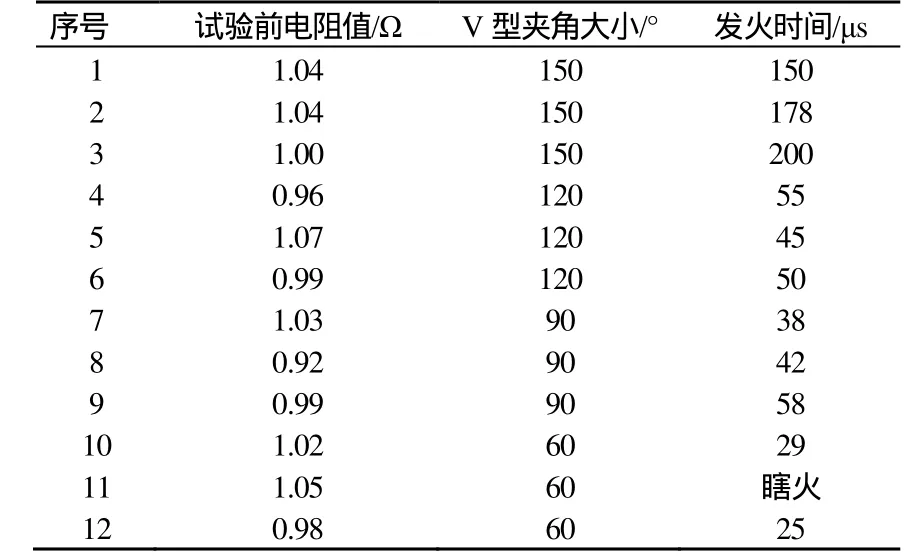

设计掺杂浓度为1×1020cm-3,长宽比约为0.25,厚度为2μm,电阻值在1Ω左右,其V形夹角不同,进行发火测时试验。试验方法为:把半导体桥芯片装入管壳,其芯片表面上压装60mg的斯蒂芬酸铅起爆药,组装成简易半导体桥雷管;采用自制的起爆装置,其电容C=4000μF,限流电阻R=2Ω,发火电压为23V;用靶线法测试从通电到靶线炸断的时间,既半导体芯片爆发时间,结果见表3。

表3 相同条件下不同夹角SCB的爆发时间Tab.3 The initiation time of SCB under the same condition with different angle

表3试验表明半导体桥发火性能与双V形夹角密切相关,在其它条件不变条件下,半导体桥发火能量随V角减小而减小,同时夹角存在一个极限值。

通过多次试验,最后确定了桥区的具体形状:L=110μm,W=400μm,d=2μm,θ=120°。图 4为发火后桥区照片。未发火和发火时间过长的桥区如图5所示。

从图4~5可以看出:由于是双V形夹角设计,发火能量集中在两个V形顶端之间,很少的能量就能使多晶硅迅速汽化产生等离子体。说明桥区几何形状对半导体桥的发火性能影响非常大。半导体桥芯片应严格控制桥区的几何形状,严格限定桥区的电阻值,同时控制多晶硅的掺杂浓度,从而保证半导体桥的工艺一致性和可靠性。

图4 夹角120°SCB发火后桥区照片Fig.4 Photo of bridge of SCB with 120°angle after initiation

图5 异常的半导体桥桥区照片Fig.5 Photos of abnormal bridge of SCB

3 结语

本文从半导体桥的材料和工艺制造方面阐述半导体桥制造中出现的各种问题。总结了影响半导体桥性能的几个因素,如单晶硅上SiO2层厚度、多晶硅掺杂浓度、多晶硅与金属的接触电阻问题、电镀层金属材料的选择以及桥区的几何形状等,并提出工艺控制措施,为半导体桥芯片的生产厂家和应用厂家提供借鉴。

[1] 王治平,费三国,等.半导体桥起爆炸药的实验研究[J].爆炸与冲击,2000,20(4):359-363.

[2] 费三国.半导体桥桥区电阻增大原因剖析[J].电子参考技术,1999(4):59-61.

[3] 祝明水,何碧,胡美娥,蒋明.半导体桥动态阻抗的试验研究[J].爆破器材,2007,36(2):18-20.

[4] 刘明芳,张小兵.半导体桥点火模型的建立及数值模拟[J].火炸药学报,2008,31(5):87-90.

[5] 金峰,康小明.半导体桥结构设计分析[J].爆破器材, 2008,37(1):21-24.