船用Q235钢裂纹扩展速率试验

王艺陶,冯国庆,李陈峰,任慧龙

(哈尔滨工程大学船舶工程学院,黑龙江哈尔滨150001)

目前,各国船级社采用的船舶结构疲劳评估方法主要是S-N曲线法。然而,由于公式和计算过程的不同,按照不同船级社的疲劳评估体系进行计算,所得结果可能产生很大差异[1];另外,S-N曲线法通常将结构产生贯穿裂纹的时间定义为其疲劳寿命,而在实际情况中,裂纹从贯穿到扩展至一定长度所需时间也是相当长的[2]。断裂力学方法考虑结构初始裂纹的存在,可对裂纹从起始到最终任意时刻的裂纹扩展寿命进行评估,不仅可以给出更为合理的结构疲劳寿命,而且有利于结构破坏整个过程的监测与控制。因此,近些年来采用断裂力学方法评估船舶结构疲劳强度受到了业界广泛关注[3],是今后船舶与海洋工程结构疲劳强度研究的发展方向。

断裂力学中,研究船体结构裂纹扩展速率的基础是研究结构材料本身的裂纹扩展特性。船用Q235钢是船舶建造中应用最为广泛的钢材之一。《机械工程材料性能手册》[4]中给出了不同炉号下,3根试样试验结果拟合得到的裂纹扩展速率公式;赵章焰[5]采用箱形截面梁试样进行了Q235钢裂纹扩展参数的试验测定。本研究选取船用钢材中最常见的Q235钢作为研究对象,进行一系列的裂纹扩展速率试验,并对试验数据进行统计分析,进而得到裂纹扩展参数的统计特性以及不同概率水平下的裂纹扩展速率公式。

1 试样设计与试验方法

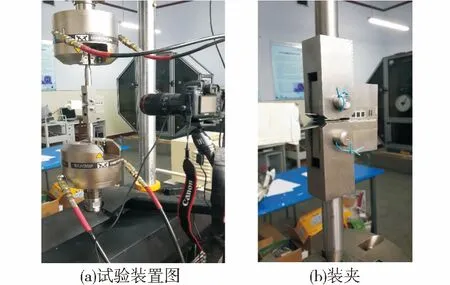

试验选取C(T)试样,试样宽W=60 mm,厚B= 14 mm,初始切口长度a0=20 mm,材料为Q235钢。试验采用标准中推荐的U型夹具夹持试样[6-7],试样准备情况如图1所示。试验所用设备为Inston8801电液伺服疲劳试验机,最大加载载荷100 kN,最大行程±75 mm;试验采用试验机配置的da/dN软件记录加载载荷及循环次数。试件装夹情况及试验装置如图2所示。

图1 试样准备Fig.1 Figure of specimen

图2 装夹情况及试验装置图Fig.2 Arrangement and test equipment

疲劳裂纹扩展试验前采用载荷由大到小逐级降载的方式预制裂纹,预制裂纹长度为2 mm,试验采用频率为12 Hz,最大载荷为10 kN,应力比为0.1的正弦波对试件进行正式加载。试验采用柔度法及图像测量2种方式计算裂纹长度,柔度法测量裂纹长度的公式为

式中:B为试样厚度,mm;E为弹性模量,N/mm2;Vx为测量点位移,由试样切口处装夹的引伸计测得,mm;P为加载载荷,N。

式中:a为裂纹长度,mm;W为试件宽度,mm;C0~C5为常数,可查阅参考文献[6]。

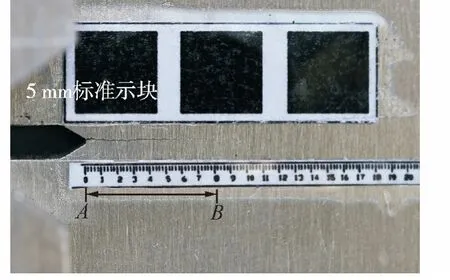

采用图像观测法计算裂纹长度时,首先在图像上测量5 mm标准示块(见图3)所占像素点个数,换算得出每个像素点所代表的距离即可进一步计算得到相应的裂纹长度。如图3所示,A-B间裂纹长度为28.61 mm。

图3 图像测量法示意图Fig.3 Pixel method

以18组试件中的2组为例,将2种方法所测得裂纹长度结果进行对比,如图4所示,可见2种方法所得结果基本吻合。

图4 a~N曲线对比Fig.4 a~N Comparison curves

2 试验结果与分析

由于试验数据测点较多,故将试验测得的18组a~N关系采用7点递增多项式法进行数据处理[8]。

Paris指出,应力强度因子K是控制裂纹扩展速率的主要参量,并给出描述裂纹扩展速率的公式:

式中:a为裂纹长度;N为循环次数;C、m为裂纹扩展参数,由试验测定;△K为应力强度因子范围;ΔP为载荷范围;B为C(T)试样厚度;W为C(T)试样宽度。

将Paris公式(3)两边取对数,则

可见,lg(da/dN)与lg(ΔK)呈线性关系,采用最小二乘法对数据进行线性回归,可求得C和m。图5为图像观测法所得数据的拟合结果。

将采用柔度法和图像测量法2种方法所拟合的结果分布列于表2。

通过观察比较同一方法各组数据(图5)可知,同组数据各数据点间存在一定的离散性,但总体趋势呈较好的线性关系,整体拟合度为97.65%,且各组数据间差距不明显。

图5 试验拟合结果Fig.5 Test fitting results

表1 2种方法的裂纹扩展参数拟合结果Table 1 Results comparison of the two methods

由表1数据可知,2种方法所得结果差异不明显。对比m值的方差和变异系数,可见图像测量法所得数据数值相对集中,结果较稳定。造成柔度法结果离散性相对较大的原因主要是采用柔度法测量裂纹长度时需借助引伸计,其精度及灵敏度受不确定因素影响较大,对计算结果准确度有一定影响。综上,图像测量法具有受外界干扰小、结果稳定、无需对试样进行特殊切口加工,适用范围广等优点。另外,数据处理过程仅引用图像法所得数据结果。

3 裂纹扩展参数统计特性分析

通过研究Paris公式中裂纹扩展参数C、m的统计特性与分布情况,得到不同概率水平下的裂纹扩展速率公式,对于含裂纹结构疲劳可靠性分析及后续结构疲劳寿命预测具有重要意义。结合现有文献资料的研究成果[9-10],采用m服从正态分布和m为确定值2种方法对C、m统计特性进行分析。

3.1 C和m的相关性分析

将Paris公式(3)改写为

式中:Ci、Ki均为常数。则有

将式(7)两边取对数后有

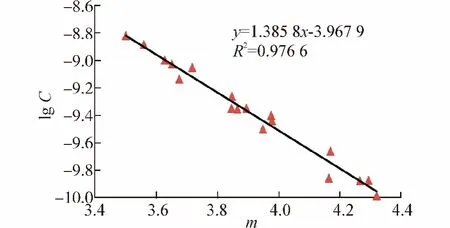

可见,lg C与m具有良好的相关性。

对18组试验结果进行数据分析,采用最小二乘法得到线性回归方程:

由此可见lg C与m具有极强的线性关系,结果如图6所示。

图6 lg C与m关系Fig.6 lg C~m curve

3.2 m服从正态分布

对正态分布进行K-S检验:置信区间取0.05,查表可得K-S检验临界值d(n=18,0.05)=0.309,求得dmax=0.078 987小于 d(n=18,0.05),因此 m服从正态分布的结果是可以接受的。

由lg C与m的线性关系式(9)可知,lg C也服从正态分布,则C服从对数正态分布,其概率密度函数为

则均值对应的Paris公式为

3.3 m为确定量

方华灿[9]等通过大量试验及数据统计研究发现,当m取确定值时,C服从对数正态分布,lg C即服从正态分布。取m的定值为其均值3.91。

从18组试验中可得到993组da/dN~ΔK关系及相应的lg C值。将lg C进行分组统计,并画出统计直方图(如图7)。

图7 lg C正态分布直方图Fig.7 Normal distribution histogram of lg C

可以看出,lg C较好的服从正态分布,对正态分布结果进行K-S检验,置信区间取0.05,K-S检验临界值d(n>50,0.05)=0.043 158,求得dmax=0.027 343小于d(n>50,0.05),因此服从正态分布的结果是可以接受的,其分布函数为

裂纹扩展统计分析研究表明[10],同一应力强度因子变程下的裂纹扩展速率的对数值服从正态分布,于是可得不同概率水平下的裂纹扩展速率公式,当m取定值时,曲线表达式为

式中:m=3.91,lg Cp表示存活率为p时lg C的值,可由式(15)求得

式中:up为对应于存活率p的标准正态偏量,可查表得到;slgC为lg C的标准差。

则存活率为 50%、90%、95%、99%时的P~da/dN~ΔK曲线为

则存活率为50%、90%、95%、99%的裂纹扩展速率公式分别为:

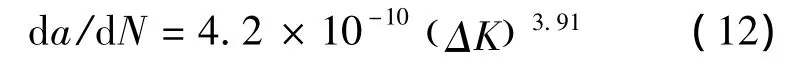

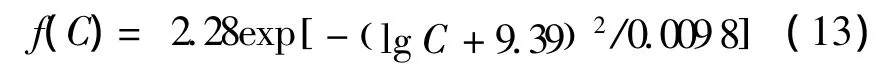

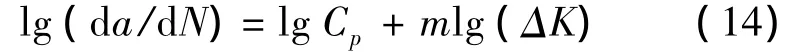

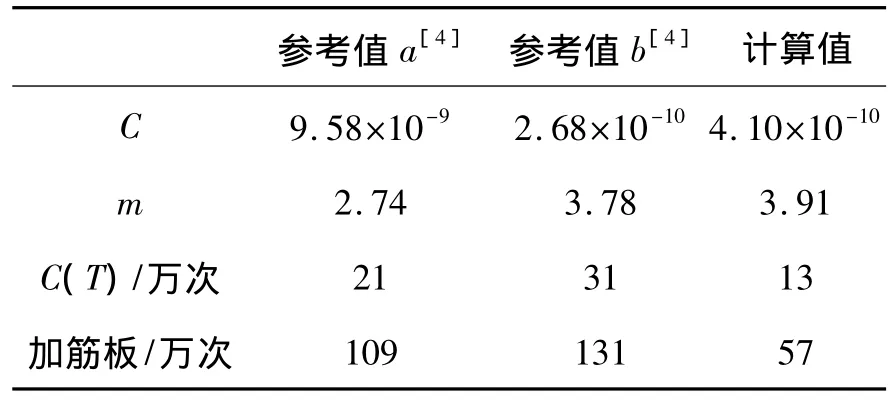

选取存活率为50%的裂纹扩展速率公式,分别对C(T)试样及含有初始裂纹的某散货船甲板处典型加筋板结构(如图8)的裂纹扩展寿命进行计算,并将结果与文献参考值的计算结果进行对比,结果见表2。

图8 某散货船甲板处典型加筋板结构Fig.8 Stiffened panel of a bulk carrier

表2 lg C及计算寿命对比Table 2 Comparison of lg C and life

试验中,C(T)试样的平均寿命为130 530次。可见,采用所得裂纹扩展速率公式计算的结果与实际最为接近,但与文献参考值相比较为保守,这与试验条件及所选用钢材的炉号不同有关。

4 结论

针对船体结构裂纹扩展问题,基于断裂力学理论,进行了18组Q235钢C(T)试样裂纹扩展速率试验,采用2种方法计算裂纹尺寸并对试验数据进行统计分析,建立了船用Q235钢裂纹扩展速率公式,通过对实际构件裂纹扩展寿命的计算,验证了试验结果的正确性,得出以下结论:

1)试验数据的统计分析表明,图像观测法与柔度法所得结果相近,但通过图像观测法得到的试验数据离散性较小,结果更为稳定;

2)裂纹扩展参数C、m的拟合结果表明,两者具有明显的相关性,且C服从对数正态分布,m服从正态分布,与文献结果一致。

3)分析得到的均值裂纹扩展速率公式和不同概率水平下的裂纹扩展速率公式,为进一步研究含裂纹复杂船体结构裂纹扩展特性及疲劳可靠性分析奠定了基础。

[1]FRICKE W,CUI W,KIERKEGAARD H,et al.Comparative fatigue strength assessment of a structural detail in a containership using various approaches of classification societies[J].Marine Structures,2002,15(1):1-13.

[2]MAHMOUD H N,DEXTER R J.Propagation rate of large cracks in stiffened panels under tension loading[J].Marine Structures,2005,18(3):265-288.

[3]刘燕红,朱锡,黄若波.破损舰体结构疲劳裂纹扩展试验研究[J].哈尔滨工程大学学报,2010,31(11):1424-1429.

LIU Yanhong,ZHU Xi,HUANG Ruobo.Experimental research on the propagation of a fatigue crack in a damaged warship structure[J].Journal of Harbin Engineering University,2010,31(11):1424-1429.

[4]机械工程材料性能数据手册编委会.机械工程材料性能数据手册[M].北京:机械工业出版社,1994:56-60.

[5]赵章焰,雷新华,孙国正.Q235钢裂纹扩展参数的实验测定[J].武汉理工大学学报,2003,25(1):49-51.ZHAO Zhangyan,LEI Xinhua,SUN Guozheng.Measuring crack propagation parameters of Q235 steel with experiment[J].Journal of Wuhan University of Technology,2003,25 (1):49-51.

[6]国家质量技术监督局.金属材料疲劳裂纹扩展速率试验方法,GB/T6398-2000[S].北京:中国标准出版社,2001.

State Quality Supervision Bureau.Standard test method for fatigue crack growth rates of metallic materials,GB/T6398-2000[S].Beijing:Standard Press of China,2001.

[7]ASTM.E647-11,Standard test method for measurement of fatigue crack growth rates[S].United States,2011.

[8]任玉珊,李少甫.桥梁钢疲劳断裂性能比较研究和统计分析[J].钢结构,2003,18(4):29-31.

REN Yushan,LI Shaofu.Comparative analysis and statistical research on the behavior of fatigue fracture for bridge steel[J].Steel Construction,2003,18(4):29-31.

[9]方华灿,陈国明.概率模糊断裂力学[M].东营:石油大学出版社,1999:31-35.

FANG Huacan,CHEN Guoming.Probabilistic fuzzy fracture mechanics[M].Dongying:Press of Petroleum University,1999:31-35.

[10]刘文珽,郑旻仲,费斌军.概率断裂力学与概率损伤容限/耐久性[M].北京:北京航空航天大学出版社,1999:26-27.

LIU Wenting,ZHENG Minzhong,FEI Binjun.Probabilistic Tolerance/Durability[M].Beijing:Beihang University Press,1999:26-27.