新型气缸体铸件气孔缺陷的分析及对策

刘 超

(潍柴动力(潍坊)铸锻有限公司,山东潍坊 261000)

潍柴动力(潍坊)铸锻有限公司在原有产品基础上通过对曲柄连杆机构优化设计和集成化模块化设计新开发了一款排量为6.75 L 的高性能发动机,主要应用于中重型载货车、客车、城市公交以及其它动力机械,其核心关键零部件气缸体铸件采用大批量、自动化、流水线铸造生产方式。经过前期的工艺验证和批量生产阶段,我们发现气孔一直为最突出的铸造缺陷,大约占所有废品缺陷的60%以上,气孔废品率达5%以上。

1 铸件特点及工艺现状

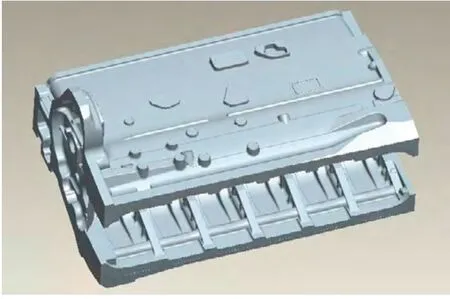

此铸件为高龙门式结构,齿轮室与气缸体一体化模块式设计,铸件尺寸为834×453×507(mm),采用湿式缸套结构,表面为薄壁大平面结构,主要壁厚仅为5.5 mm,铸件总质量195 kg,材质为HT250。图1 为铸件的三维形貌图,图2 是铸造该铸件所用砂芯三维形貌图。

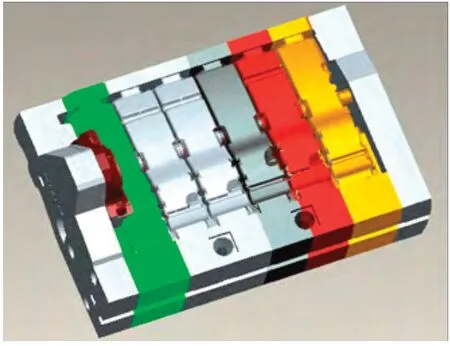

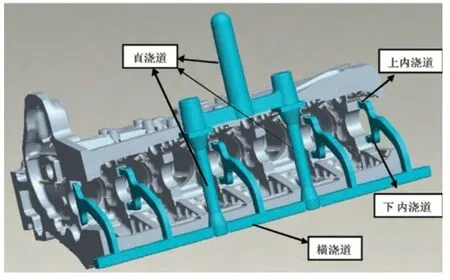

该铸件造型采用KW 静压造型线潮膜砂工艺生产,上模无工艺孔,砂芯全部采用冷芯盒制芯工艺,采用机器人自动组芯浸涂工艺,三颗水腔通道芯依次人工下入下箱,然后利用自动下芯机下入主体芯,最后合箱浇注。浇注系统采用阶梯式开放式浇注系统,内浇道设置在上下瓦口上(如图10 所示)。

图1 铸件图

图2 砂芯图

2 缺陷特征

在工艺验证和正常生产阶段,气孔缺陷成了最突出的铸造缺陷,长时间得不到有效解决。气孔位置主要分布在大凸台边角、油尺台、细长筋和铸件上表面缸孔中心位置。如图3 所示。

3 原因分析

经过对生产过程各个环节的监控追溯和分析,认为当前采用的铸造工艺包括熔炼、造型和制芯三大工部的工艺和所选材料已经在其他产品系列应用多年,属于成熟工艺,因此确定此类铸件产生的气孔多为浸入性气孔,很少存在反应性气孔和析出性气孔。此铸件产生的气孔表现形式又可以分为两类,一类是铸件表面凸台、油尺台和细长筋气孔;另一类是铸件上表面缸孔中心位置的内气孔。

图3 出现气孔的位置图

众所周知,浸入性气孔产生的条件是当界面上局部气体的压力P气大于金属液表面包括表面张力在内的反压力XP(XP=P静+P阻+P腔)时,气体就能进入铁液,形成气泡,气泡如果不能顺利排出,则在铸件内形成气孔。也就是说,当P气>XP时,就容易形成气孔缺陷。这也是第一类气孔产生的机理,各类凸台作为最后凝固的部位,本身静压力P静和阻力P阻很小,且储存最早浇入的冷铁液,气孔极易浸入且不容易排出。通常采取在凸台上设置气眼针或者出气片来解决气孔缺陷,但是此铸件表面凸台尺寸大、油尺凸台为不规则形状无法设置气眼结构、细高筋无法设置出气片等特殊情况导致三处位置气孔缺陷不易解决。

而第二种气孔产生的主要原因是砂芯在浇注过程中发气,气体还未排出上表面铁液便已经形成氧化膜(如图5 中上表面颜色深的部位便是氧化膜),直接阻碍了气孔气体的排出,最后形成气孔缺陷,表现明显的便形成内气孔。内气孔的表现形式是铸件外表正常,内腔残存气孔缺陷。而此铸件上表面为水平大平面,铁液流动缓慢极易氧化形成氧化膜,更加加剧了气孔的产生。

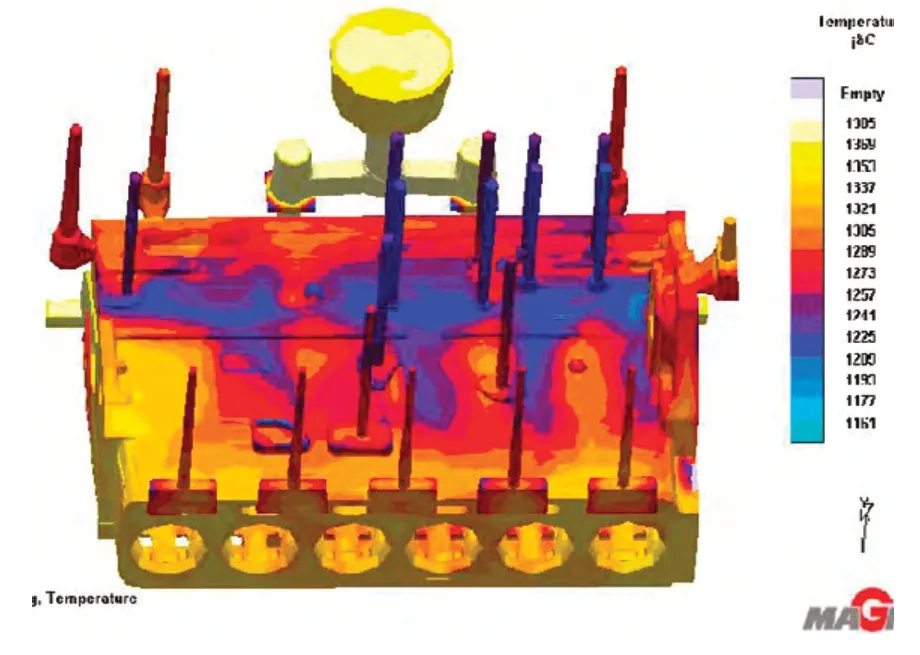

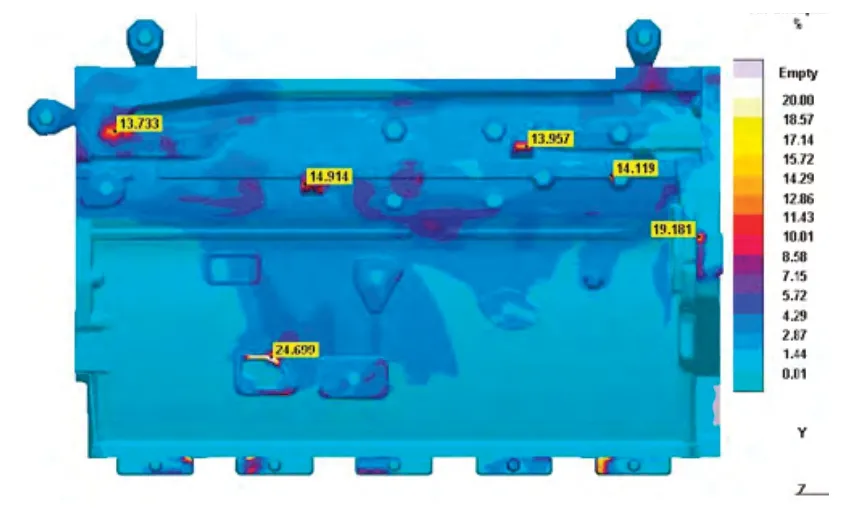

为了验证对气孔形成机理的判断,利用MAGMA 5.0 模拟软件对铸件温度场、裹气现象和铸件上表面及与其接触的砂芯发气进行了分析,基本符合实际情况并验证了对气孔产生原因的判断,如图4、5 所示。

图4 浇注完成后温度场的分布

图5 铸件表面氧化膜分布图

通过对比图4 和图5,可以看出浇注完成后温度场的分布,表面温度低的部位(图中4 中深色部位)与现场铸件氧化膜形成的部位(图5 中深色部位)基本一致。

图6 铸件充型结束后裹气分布图

从图6 可以看出上表面各类凸台和细高加强筋易裹气,也就是易出现气孔缺陷。

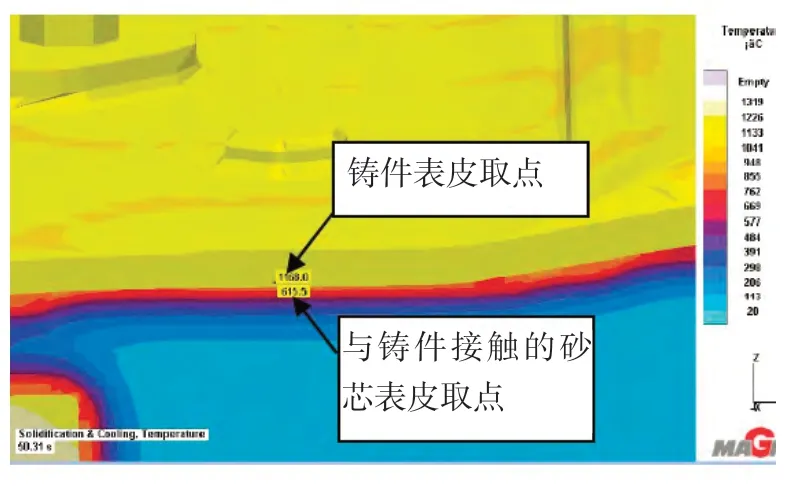

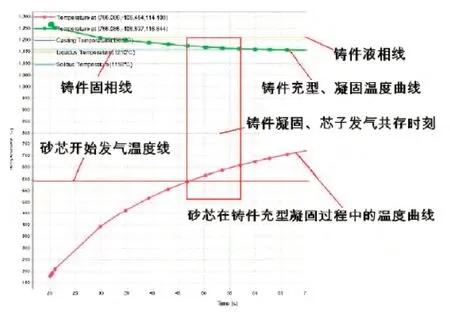

根据砂芯材料比热知,砂芯大致在590 ℃发气,在铸件表皮及与其接触的砂芯处(缺陷类型二)分别选取一点,如图7 所示。从两点的温度变化曲线看出(如图8 所示),铸件充型结束(21 s)至凝固至45 s 左右时,砂芯温度一直低于550 ℃,没有发气;铸件凝固到45~60 s 之间时,砂芯发气和铸件凝固共存(图8 中方框),此时铸件产生气孔。结合铸件气孔分布位置及砂芯发气温度曲线,可以判断铸件类型二的缺陷,应该是充型结束后,芯子发气引起的。铸件凝固和芯子发气共存发生的区域如图9所示,可以看出与氧化膜形成部位基本也一致,因此可以验证第二类气孔缺陷的形成原因。

图7 铸件表皮及与其接触的砂芯表皮取点位置

图8 取点位置温度变化图

4 改进措施

我们针对气孔缺陷从各个方面采取了很多措施,包括减少砂芯和砂型材料发气量,改善浸涂烘干工艺、增加排气通道、降低型砂含水量、增加型砂透气性等方面,虽然取得一定效果,但是不能从根本上解决气孔缺陷,气孔废品率一直持续高于3%以上。通过对气孔机理的分析,我们改变了解决气孔问题的思路,从想方设法减少浇注过程中的发气转变为怎样让铁液中的气体更容易地排出。铸造过程产生气体总是不可避免的,因此无论怎样减少气体的发生并不能杜绝气孔的产生。

为了让气体更容易地排出铁液,我们最终的思路是通过改进浇注系统,适当提高浇注温度,改善铸件浇注过程温度场的分布,改善铁液的充型流动,减缓铸件表面氧化膜的形成等方面进行了攻关并取得良好效果。

图9 铸件凝固和芯子发气共存发生的区域

4.1 浇注系统的设计

当前浇注系统如图10 所示,各浇道截面积比值为A直∶A横∶A内=1∶1.18∶1.30。此类浇注系统为半封闭半开放式结构,采用阶梯式浇注时由于内浇道设置在瓦口上,内浇道位置偏向下部,且设计浇注系统时并没有考虑各层内浇道的截面积是否也应该存在一定比例便于合理分流铁液,这样使整个浇注过程中温度场分布体现出上部温度明显低于下部温度状态,上部大平面部位易形成氧化膜(如图5 所示),这样导致砂芯发出的气体不能及时溢出形成了第二类气孔缺陷。且铁液从瓦口进入内腔后裹气严重,最终导致第一类气孔的产生。

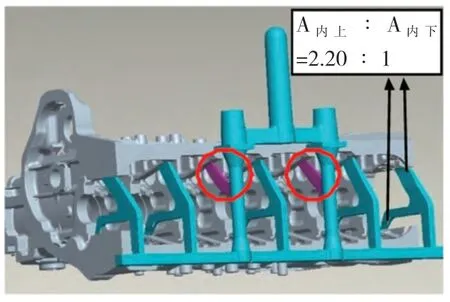

确定了改进浇注系统思路后,为了得到理想的温度场分布,并且在上表面大平面处氧化膜形成之前确保砂芯发气完全,经过多次浇注系统尺寸设计模拟计算和实际生产验证,最终确定了全新的浇注系统内浇道设置位置和各浇道尤其内浇道截面积比值。如图11 所示,内浇道在铸件开档位置设置,不再连接瓦口,且上层内浇道靠近上表面,下层内浇道靠近瓦口。为了缓冲铁液充型,规定内浇道与铸件开档位置的角度设计值为60°。整个浇注系统截面积比例为A直∶A横∶A内=1∶1.10∶1.80,规定内浇道上下层截面积A内上∶A内下=2.20∶1,并且在直浇道上直接开设两个内浇道,如图12 所示,此内浇道靠近上平面且正冲不规则的油尺凸台和细高加强筋上,充型过程会直接把凸台上集聚的气体排出铸型,避免了特殊形状凸台的气孔缺陷。此浇注系统的内浇道设置总体靠近上平面,浇注时铁液可以不断冲入上平面,也就是上平面不断进入温度适宜的热铁液,阻碍了铁液氧化膜的形成,并提前加热砂芯,让砂芯有足够的发气时间,最终避免了表面大平面处内气孔的产生。

图10 浇注系统图

图11 改进后浇注系统

图12 增加的内浇道铁液流向图

4.2 浇注温度的改进

我们生产的缸体类铸件因工艺相近,全部采用卧浇工艺,为防止铸件表面和内腔粘砂,经过多年的实践经验,浇注温度设置有明确的温度范围。且由于熔炼和浇注设备先进,浇注温度波动小,控制范围小,一般都设置在1 390~1 400 ℃之间,并有严格的工艺要求保证每箱铸件浇注温度的适宜性,这对浇注温度这一重要工艺参数的控制起到了很好的保证作用。但是也无形之中禁锢了缸体类铸件浇注温度的调整。在解决此产品气孔缺陷的过程中,逐步认识到浇注温度调整的必要性。通过试验最终确定了此类铸件合适的浇注温度为1 410~1 420℃,比原来的范围提升了20 ℃,结合浇注系统的改进,对于气孔缺陷的防治起到了明显的效果,且满足铸件的内腔表面质量要求。

5 结论

本文对缸体类气孔缺陷的形成机理做了系统的介绍并且通过MAGMA 5.0 模拟软件验证了对气孔机理的推断。提出了解决气孔缺陷的措施,尤其从浇注系统方面创新性的提出了缸体类铸件内浇道的新的设置方式与设置位置。通过验证批量生产突破了此类铸件浇注温度上限的禁锢,为浇注温度的设置范围提供了新的数据支持。通过工艺改进,气孔缺陷造成的废品率由5%左右降为0.1%以下,基本解决了缸体类铸件最难解决的气孔缺陷,也为类似结构的缸体铸件提供了新的工艺参考,达到了国内先进水平。

[1]王文清,李魁盛.铸造工艺 [M].北京:机械工业出版社,2002.10.

[2]周亘,王峰,张全.对铸铁件气孔和气缩孔防止措施的认识[J]无锡:现代铸铁,2011.1.

[3]陈琦.铸铁手册[M].北京:机械工业出版社,1984.

[4]宋长运,黄德东,薛祥军,等.385气缸体铸件气孔的产生与消除[J].中国铸造装备与技术,2006(3).