气相聚乙烯装置负荷波动的危害及处理

池洋

中韩(武汉)石油化工有限公司,湖北 武汉 430082

气相聚乙烯装置负荷波动的危害及处理

池洋

中韩(武汉)石油化工有限公司,湖北 武汉 430082

气相法聚乙烯反应负荷波动过大会导致界区乙烯管网压力波动,使反应系统产生静电或结块,不但影响到上游裂解装置的安全稳定运行,也会对装置的平稳运行造成严重影响.淤浆催化剂自身的活性及加料量,循环气组分及反应器温度是影响反应负荷的最主要因素.通过采取稳定催化剂加料系统温度控制,优化淤浆催化剂加料泵出口温度及控制器的比例积分微分参数将催化剂进料量波动稳定在±0.1 kg/h范围内,维持循环气组分,控制反应温度稳定在85℃等一系列措施,成功将装置的生产负荷波动范围稳定在±0.5 t/h以内,确保装置长周期,稳定运行.

气相法聚乙烯;负荷;活性;波动

0 引言

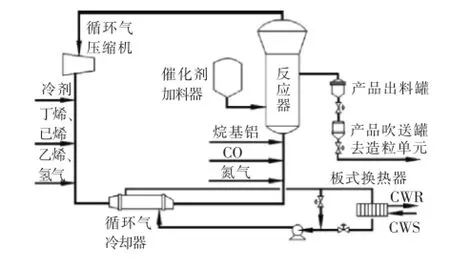

中韩(武汉)石油化工有限公司线型低密度聚乙烯(LLDPE)装置采用气相法聚乙烯工艺,以乙烯为主要原料,丁烯或己烯为共聚单体,氢气为分子量调节剂生产密度为0.91~0.95 g/cm3的聚乙烯树脂[1].反应器内种子床随循环气进行流化,反应产生的热量通过循环气带走,在冷却器中进行热交换,反应系统工艺流程图见图1.装置设计年产量30万吨,于2013年7月投料试车,装置运行期间出现反应负荷波动过大,乙烯进料量35 t/h时反应负荷最高波动幅度达到±3 t/h,反应负荷波动过大严重影响到装置的满负荷长周期运行,经过仔细分析原因,通过采取一系列措施,成功稳定了生产负荷,为装置的安全稳定运行打下基础.

1 反应负荷波动的危害

LLDPE装置使用的乙烯来自上游裂解装置,界区乙烯管网的压力通过两种方式控制,一是直接通过裂解装置乙烯球罐出口的乙烯蒸发器来提供下游需要的乙烯,二是通过罐区低温泵出口的乙烯再沸器维持乙烯管网的压力稳定.反应器乙烯进料量上下波动将影响上游低温泵或乙烯蒸发器的稳定运行,甚至可导致界区乙烯管网压力波动,造成上下游装置事故.

LLDPE装置正常生产时维持较高负荷运行,反应负荷继续提高主要受到PDS(Product Discharge System)出料系统出料能力和调温水系统撤热能力的制约.当装置在最大负荷运行过程中出现负荷波动时,瞬时负荷有可能超出PDS出料系统的最大处理量,出料不及时会导致反应器床重和料位高度上升,造成压缩机运行负荷增加,流化床料位升高会导致细粉夹带增多,堵塞循环气冷却器,这些都会影响到装置的长周期运行,负荷超高还会使调温水系统失去调节能力,反应温度大幅波动甚至造成反应飞温,导致反应器结块[2-3].

图1 反应系统工艺流程图Fig.1 Process flow diagram of reaction system

在冷凝态操作时,有时反应器入口温度靠近露点附近,此时若出现反应负荷向下波动,将导致反应器入口温度升高接近露点温度,露点操作时会使反应器出现静电,静电持续会导致反应器结片,流化状态恶化,严重时造成反应终止[4-5].

当负荷波动是由于催化剂活性或催化剂分布不均匀等因素引起时,由于催化剂在反应器中的不稳定性,会导致流化床反应器内部产生严重的结片或结块,需要较长时间停车来打开反应器清理.

2 影响负荷波动的原因

气相法聚乙烯工艺通过反应器压力串级控制乙烯进料量,反应器压力低于设定值时自动开大乙烯进料阀,反之则关小进料阀,减少乙烯进料量.通常将乙烯进料量称作生产负荷,而实际反应负荷则受到催化剂的活性与催化剂进料量的乘积的影响.

2.1 催化剂

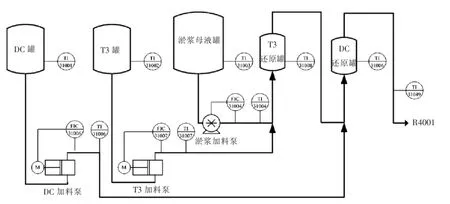

本装置采用上海立得提供的淤浆催化剂进料系统,淤浆母料在催化剂加料装置中依次经过T3(三正己基铝),DC(一氯二乙基铝)在线还原后注入反应器.T3、DC的进料量由各自的进料泵进行调节控制,并且与淤浆母料的质量流量进行计算机串级控制.具体流程如图2所示.

图2 催化剂进料系统流程图Fig.2 Process flow diagram of catalyst feeding system

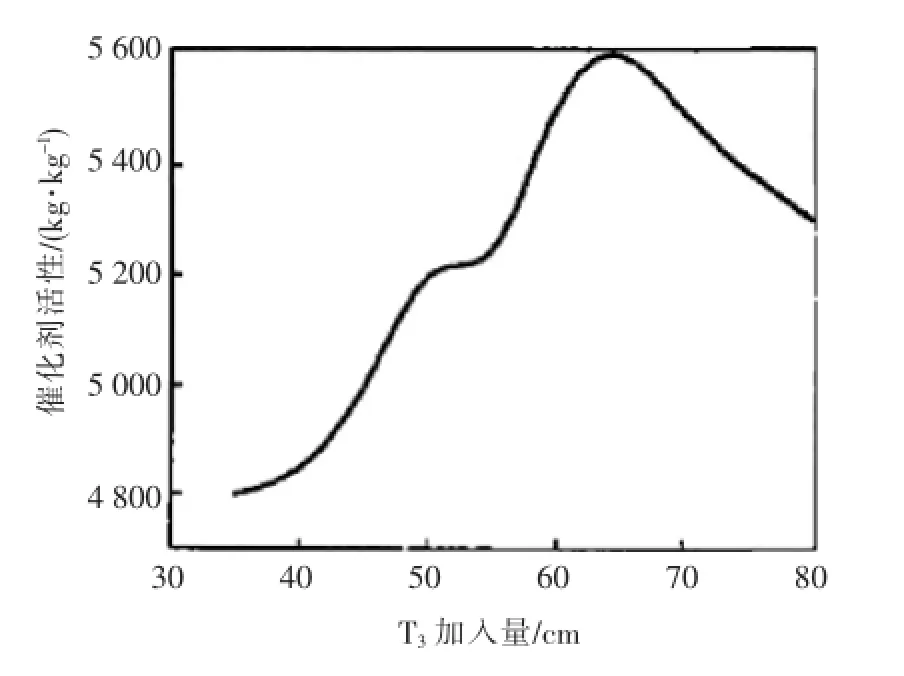

T3,DC的还原温度分别由电加热器自动控制在一定范围内,由于电加热器的功率较大,环境温度较低时,停留罐的温度变化幅度会明显变大,还原温度的变化对催化剂活性有较大影响.另外,T3、DC的加入量也会影响催化剂的活性(见图3、图4)[6].

淤浆催化剂的进料量通过淤浆进料泵的转速调节来进行控制,在催化剂进料量较小时,泵的转速太低,会出现进料量波动的情况,从而引起反应器负荷波动.

图3 T3加入量(液位)对催化剂活性的影响Fig.3 Effect of the amount of T3 on the activity of the catalyst

三乙基铝作为助催化剂,在反应系统中主要起到消除杂质和还原催化剂的作用,在一定范围内,三乙基铝与催化剂的比值越大,催化剂活性越高,继续提高三乙基铝/催化剂比,则会导致催化剂活性下降[7].实际生产中,三乙基铝的进料量与乙烯进料量的比值通常设定在120~200(*10-6)之间.

本装置使用SLC-S催化剂,催化剂在反应器中的停留时间也是影响催化剂活性的重要因素[8-9].催化剂在反应器中的停留时间可近似通过床重/出料速率来得到.一般情况下,流化床反应器中的床层重量维持恒定,因此催化剂在反应器中的停留时间受到反应负荷的影响较大.低负荷时,催化剂的停留时间长,催化剂活性高.高负荷时,催化剂的停留时间缩短,催化剂活性降低.

2.2 循环气组成

原料中的各种杂质如氧,水,甲醇等,是催化剂的毒物,会使催化剂中毒失去活性,因此当上游原料中的杂质含量突然升高或者原料精制系统的的精制效果不好时,都将导致催化剂活性突然降低.

反应器中各组分的浓度也会对催化剂的活性产生影响,乙烯作为反应的主要单体,反应器中乙烯分压的高低会直接影响催化剂的活性.氢气在聚合反应中起到链终止剂的作用,氢气浓度太高会导致催化剂活性中心提前发生链终止,降低催化剂的活性.在生产中还发现,C4、乙烷等惰性气体在反应器中的含量变高也会导致催化剂的活性降低.

2.3 反应器温度影响

催化剂的活性受聚合反应器的温度影响较明显,反应温度越高,催化剂活性越强.但反应器温度受到树脂粘结温度的限制,不能升的太高.对于钛系催化剂而言,反应温度一般控制在82~92℃范围内.当反应系统由于外界干扰导致反应温度出现波动时,催化剂活性将受到较大影响.此时若不及时采取有效措施,温度的波动会导致反应器的压力,乙烯分压等参数出现波动,而这些参数的波动会反过来导致催化剂活性及反应温度出现更大的波动.此时若不采取适当的措施甚至会导致反应器终止.

3 控制负荷波动的对策

3.1 控制催化剂活性

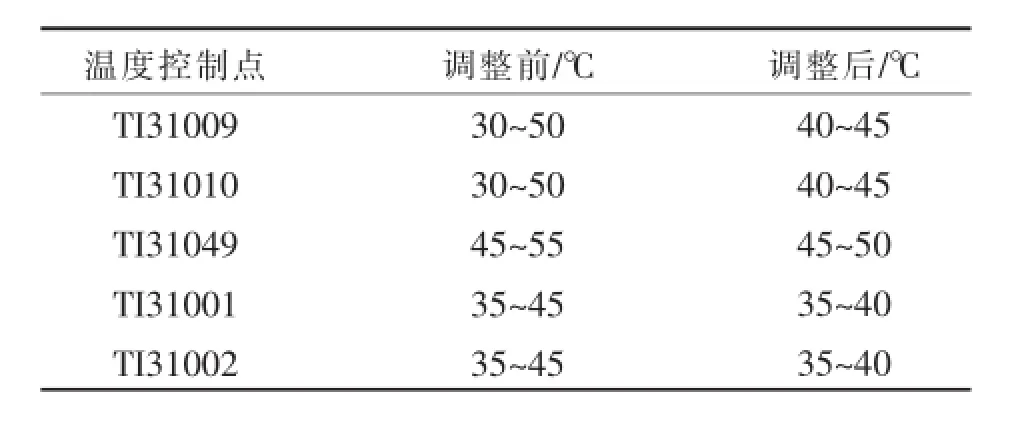

经过一段时间的观察和研究,发现催化剂加料系统中T3和DC停留罐的温度TI31009/TI31010,T3和DC缓冲罐温度TI31001/TI31002,催化剂出口温度TI31049对催化剂活性有较大影响.分别对这些温度控制范围进行调整,通过缩小淤浆催化剂系统温度波动范围,稳定了还原剂T3/DC与催化剂的比值及还原温度,催化剂活性明显得到稳定,见表1.

表1 淤浆催化剂系统温度控制范围Table 1 The temperature control range of slurry catalyst system

为减少系统中的杂质波动对催化剂活性造成的影响,根据原料中的杂质含量适当调整三乙基铝进入反应器的浓度.装置开工初期,由于系统内杂质含量较高,三乙基铝与乙烯进料的比值为180*10-6,随着装置的稳定运行,逐步将三乙基铝与乙烯进料的比值调整为140*10-6,既优化了三乙基铝使用量,又保证三乙基铝/催化剂比值维持在最高效率范围.

3.2 稳定催化剂进料量

催化剂进料量通过出口流量控制器控制催化剂加料泵的转速来调节,催化剂加料泵出口温度TI31004对催化剂流量的控制有较大影响. TI31004温度较低时,催化剂流动性较差,催化剂加料泵转速较高,当TI31004温度快速升高时,催化剂流动性变好,由于流量控制器PID参数设定等因素,催化剂加料泵转速不能相应的迅速下降,从而导致进入反应系统的催化剂流量随催化剂出口温度变化而周期性波动.通过缩小TI31004的温度控制范围,优化催化剂流量控制器的PID参数,成功消除了催化剂进料量的波动,从根源上解决了影响反应负荷波动的问题.

3.3 控制循环气组分

加强对原料中杂质含量的监测,注意观察原料精制系统床层精制效果,当精制后原料中水氧含量大于1*10-6时及时对床层再生,控制进入反应器的杂质含量使催化剂活性稳定.

通过反应器在线分析仪表监控循环气中各组分的含量,稳定乙烯分压,在产品指数合格的前提下尽量减少反应器中氢气的浓度,维持催化剂的活性.另外,还通过合理控制回收系统的脱气温度及排放量,使循环气中C4和乙烷的质量分数小于1%.

3.4 稳定反应器温度

严格控制反应器温度在(85±0.5)℃范围内,温度出现较大波动时及时进行调整,维持反应温度稳定.反应在冷凝状态操作时确保异戊烷量充足.装置在高负荷运行期间密切监控界区循环水温度变化情况,避免界区循环水温波动造成反应温度波动.通过对反应器温度控制系统PID参数进行优化,调整,提高反应器温度调节系统抵抗外界干扰能力.

4 结语

控制流化床反应器生产负荷的关键在于明确影响负荷波动的因素,中韩石化线型低密度聚乙烯装置通过采取以上措施,使装置的生产负荷得到稳定,目前装置负荷长期稳定在±0.5 t/h以内,运行平稳率及产品优级品率都达到了98%以上,确保了生产过程的安全,稳定,装置自原始开工以来已经连续运行达600 d,创造了中石化同类装置的最高纪录.

致谢

本文是在姜鹏翔主任的悉心指导和大力支持下完成,在此表示最诚挚的谢意!

[1]蔡志强.Unipol气相法聚乙烯技术进展与启示[J].合成树脂及塑料,2005,22(1):58-62.

CAI Zhi-qiang.The development and inspiration of unipol Gas-phase PE technology[J].China Synthetic Resin and Plastics,2005,22(1):58-62.(in Chinese)

[2]刘宏吉,凌勇,王建沁.UNIPOL工艺结块与结片的防止措施[J].弹性体,2003,13(5):39-43.

LIU Hong-ji,LING Yong,WANG Jian-qin.A study on formation of chunks and sheets in UNIPOL technology[J].China Elastomerics,2003,13(5):39-43.(in Chinese)

[3]王洪涛.气相法聚乙烯反应器结块原因及预防措施[J].合成树脂及塑料,2005,2(22):52-55.

WANG Hong-tao.Cause for agglomeration and the precaution measure thereof in gas-phase polyethylene reactor[J].China Synthetic Resin and Plastics,2005,2(22):52-55.(in Chinese)

[4]张西国.气相流化床聚乙烯反应系统运行连续性探索[J].石油化工,2001,30(7):545-549.

ZHANG Xi-guo.Investigation on operation continuity of gas phase fluidized bed polyethylene technology[J].Petrochemical Technology,2001,30(7):545-549.(in Chinese)

[5]蔡祥军.气相法聚乙烯反应器中静电风险的防范[J].浙江化工,2010,4(41):27-30.

CAI Xiang-jun.Prevention of the risks of static electricity in the gas-phase polyethylene fluidized bed reactor[J].Zhejiang Chemical Industry,2010,4(41):27-30.(in Chinese)

[6]信强,刁春申,张宏.提高床层松密度稳定催化剂活性[J].齐鲁石油化工,2006,34(1):4-6.

XIN Qiang,DIAO Chun-shen,ZHANG Hong.Improve the bed density stabilized the activity of the catylyst[J].Qilu Chemical Technology,2006,34(1):4-6.(in Chinese)

[7]吕洁.烷基铝对乙烯聚合活性及分子质量分布影响的研究[J].化工科技市场,2010,33(5):41-42.

LV Jie.Effect of polymer’s activity and molecular weight distribution on dlkylaluminum[J].Chemical Technology Market,2010,33(5):41-42.(in Chinese)

[8]杨宝柱,王静岱,阳永荣.乙烯气相聚合反应器中颗粒动力学的研究[J].石油化工,2004,33(12):1130-1132.

YANG Bao-zhu,WANG Jing-dai,YANG Yong-rong.polyethylene particle dynamics of gas phase ethylene polymerization in fluidized bed reactor[J].Petrochemical Technology.2004,33(12):1130-1132.(in Chinese)

[9]宁英男,姜涛,张丽.气相法聚乙烯工艺技术及其催化剂进展[J].石化技术与应用,2008,5(26):480-485.

NING Ying-nan,JIANG Tao,ZHANG Li.Progress of Gas-phase Polyethylene Technique and Catalyst[J].Petrochemical Technology&Application,2008,5(26):480-485.(in Chinese)

Hazard of load fluctuation in gas phase polyethylene and its countermeasure

CHI Yang

Sinopec-SK(Wuhan)Petrochemical Company Limited,Wuhan 430082,China

Considerable load fluctuation in the gas phase polyethylene reaction may lead to pressure fluctuation in ethylene pipe network in battery limit,resulting static electricity or agglomeration in the system,which may influence the stable operation of both facilities upstream and downstream.The activity and the feedstock quantity of the slurry catalyst,the components of the recycle gas and the reactor temperature were regarded as the key factors that influence the reaction load.By stabilizing temperature control of the catalyst feedstock system,optimizing slurry pump outlet temperature and the proportion integration differentiation parameters of the controller to stabilize the catalyst feed rate fluctuations within the range of±0.1 kg/h,maintaining recycle gas components,stabilizing reactor temperature at 85℃,etc.,the work load fluctuation of device maintains within the range of±0.5 t/h,which guarantees the device running stably for a long time.

gas phase polyethylene;load;activity;fluctuation

TQ325.1

A

10.3969/j.issn.1674-2869.2015.06.006

1674-2869(2015)06-0027-04

本文编辑:张瑞

2015-04-28

池洋(1988-),男,湖北武汉人,助理工程师.研究方向:聚烯烃.