大断面矩形盾构法隧道的受力分析与工程应用

孙 巍,官林星,温竹茵

(上海市政工程设计研究总院(集团)有限公司,上海 200092)

0 引言

随着城市建设的发展,在地下管线密布的复杂区域进行地下空间工程施工的案例会越来越多,管线的搬迁费用在整个工程建设费用中将占有一定的比例。互通地下空间设计理念的提出,也催生了大量地下连接通道工程的建设。如市政道路两边地块的地下车库需要联通时,就需要建设断面约为9 m(宽)×4 m(高)的矩形通道,地下2层车库的顶板一般位于地下5~6 m,在管线众多的市政道路下进行暗挖施工时,所能采用的施工方法非常有限,而大断面矩形盾构法隧道可以很好地满足这种建设需求。

矩形盾构法隧道属于异形断面隧道,为了改善衬砌的受力,通常在衬砌的转角、拱顶、拱腰、拱底部位都引入圆弧线。相比传统圆形断面盾构隧道,矩形盾构法隧道具有显著的优势。首先,具有空间利用的优势,在相同的有效使用面积条件下,所占用的地下空间比圆形隧道节约了20%以上,甚至可以达到45%[1];由于隧道截面的减小,在满足抗浮的条件下,可实现浅覆土施工。其次,与矩形顶管法隧道相比,盾构法隧道的管节在完成拼装后基本保持静止,对周围环境影响小,同时,可实现长距离、曲线掘进。类矩形盾构法隧道作为一种新的施工方法,以其浅覆土、节省地下空间、可长距离曲线掘进的特点,填补了国内地下空间建设方法的空白,在跨越路口、地下管线搬迁等特殊节点处理方面,有着广阔的应用前景。

矩形盾构法隧道施工案例主要集中在日本,在其他国家则鲜有耳闻。日本在理论与实验方面持续对矩形盾构法隧道展开研究[2],其代表性的工程案例主要有:1999年,京都市交通局采用矩形隧道法掘进机完成了京都地铁东西线一段区间隧道的施工,隧道内净空尺寸为 8.9 m(宽)×5.5 m(高)[3];2012 年,日本大林组在东京都3环线道路相模纵贯川尻隧道工程中,施工完成了内净空尺寸为11.0 m(宽)×7.08 m(高)的矩形盾构法隧道[4],将矩形盾构法隧道技术水平提升到一个新的高度。

随着中国经济的增长与施工技术的提高,有关大断面矩形盾构法隧道的研究得到了越来越多的关注。如,贾连辉[5]对超大断面矩形盾构顶管设计关键技术展开了研究;罗鑫[6]对不同矩形盾构隧道管片的拼装方法进行了对比分析。本文以虹桥临空地区的11-3地块地下连接通道工程为背景,介绍了大断面矩形盾构法隧道施工技术的应用,并探讨了矩形盾构隧道设计中的关键点。

1 工程概况

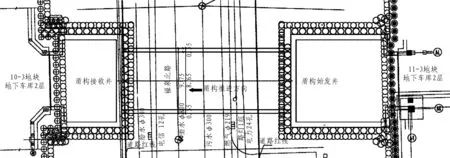

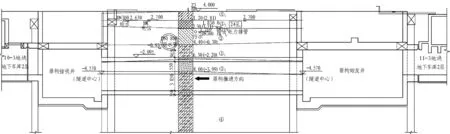

上海虹桥临空11-3地块地下连接通道工程位于上海市长宁区虹桥地区,为下穿福泉北路的地下通道,连接福泉北路西侧10-3地块与东侧11-3地块地下车库(地下2层),通道全长约52 m。地下通道由盾构始发井、盾构接收井及矩形盾构段组成,盾构的推进方向由11-3地块推向10-3地块,其平面如图1所示。在福泉北路分布有给水、电信、雨水、污水、燃气、路灯、电力等市政管线,其中,雨水管的埋深约为3.0 m,管径为1.8 m,成为控制隧道埋深的构造物。在考虑到现有施工经验的基础上,将隧道与雨水管之间的净距控制为965 mm,隧道的最大覆土厚度为6.0 m,地下通道的纵剖面如图2所示。

图1 连接通道平面布置图Fig.1 Alignment of tunnel

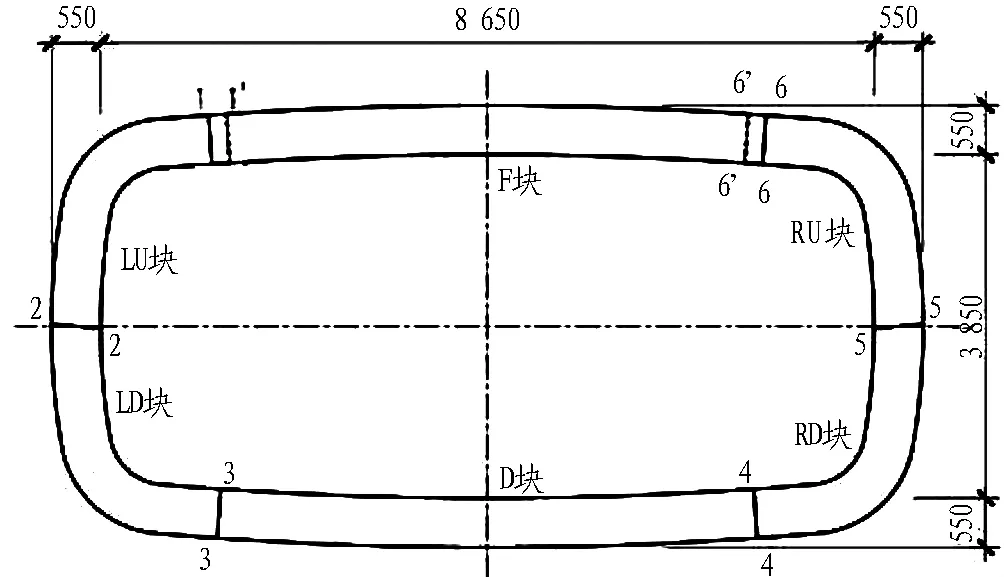

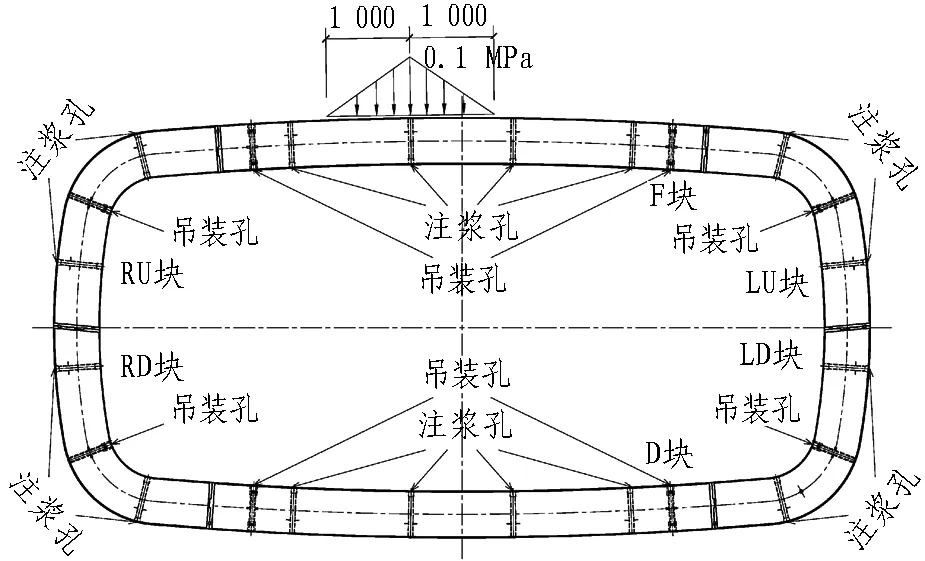

通道的内净空尺寸为8.65 m(宽)×3.85 m(高),扁平率为0.44,这给管片的设计与拼装带来了挑战。衬砌断面形状如图3所示,在拱顶的起拱量约为150 mm,拱腰起拱量约为100 mm。衬砌环由6块复合管片拼装而成,分别为拱顶块(F块)、左上块(LU块)、右上块(RU块)、左下块(LD块)、右下块(RD块)、拱底块(D块)。在管片的纵向与环向都采用直螺栓的连接形式,通缝拼装。

矩形盾构法隧道位于典型的上海软弱地层中,在隧道的顶部主要为①1杂填土、①2素填土、①3浜填土及③1灰色淤泥质黏土。隧道主要穿越③2层灰色砂质粉土与④层灰色淤泥质黏土。各土层的力学参数如表1所示。

2 管片结构与计算分析

2.1 荷载

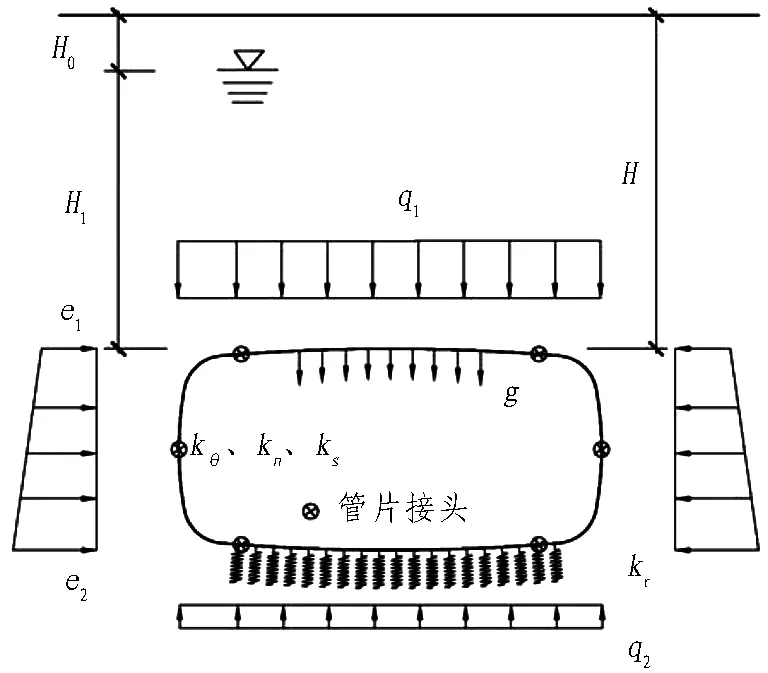

根据隧道所处不同阶段按照不同计算模型进行计算。在盾构隧道使用阶段,隧道所受的荷载为竖向土压力q1、底部地基反力q2、自重g、衬砌顶部水平土压力e1、衬砌底部水平土压力e2,如图4所示。在盾构施工阶段,作用在衬砌上的施工荷载主要有注浆荷载、千斤顶推力、管片拼装机的操作荷载等,本文主要对注浆荷载的计算展开讨论。

图2 隧道地质纵剖面Fig.2 Longitudinal profile of tunnel

图3 衬砌环断面图(单位:mm)Fig.3 Cross-section of lining(mm)

表1 土层物理力学参数表Table 1 Physical and mechanical parameters of different soil strata

图4 矩形盾构隧道梁-弹簧模型Fig.4 Beam-spring model of rectangular shield tunnel

注浆荷载可分为同步注浆荷载与壁后注浆荷载。在盾构推进过程中,通过安装在盾尾的注浆孔将注浆材料注入到管片与土体之间的环形空隙中的注浆即为同步注浆,同步注浆与盾尾注浆孔的构造及布置有关。目前,针对注浆压力的研究有很多,但相关的设计规范并没有对其进行具体的规定。日本盾构隧道设计规范中,壁后注浆压力一般取比泥水压力、泥土压力大50~100 kN/m2[7]。朱合华等[8]在对盾构隧道施工力学性态进行模拟中,取注浆压力为0.2~0.4 MPa。在上海长江隧道工程设计中,采用的荷载分布模式为三角形分布[9],国际隧道协会也同样推荐采用三角形分布模型[10]。在综合以上研究及考虑矩形盾构注浆设备能力的基础上,注浆荷载采用三角形分布,以注浆孔为中心两边分布宽度取1.0 m,注浆压力比泥水压力大0.1 MPa。根据矩形盾构的盾尾构造,同步注浆压力如图5所示。在每个衬砌环上布置16个注浆孔,采用一备一用的方式,即在衬砌环上最多有8个注浆孔同时注浆。衬砌环注浆孔的布置及单孔的注浆压力如图6所示。在分析计算中应考虑注浆压力分布的不均匀性,每个注浆孔存在是否有注浆压力作用2种情况,通过组合得到隧道的内力包络图。

图5 同步注浆压力压力分布图(单位:mm)Fig.5 Distribution of pressure of simultaneous grouting(mm)

图6 衬砌环上注浆孔布置图(单位:mm)Fig.6 Layout of grouting hole of lining(mm)

2.2 结构计算模型

根据地下结构设计的特点,盾构隧道的设计模型可分为:1)经验类比模型;2)荷载结构模型;3)地层结构模型;4)收敛约束模型[7-8]。在本次设计中采用了规范中常用的荷载结构模型,即梁-弹簧模型。管片被离散为梁单元,环向接头被模拟为转动弹簧kθ、轴向弹簧kn与剪切弹簧ks,如图4所示。

2.3 管片内力

在矩形盾构隧道受力分析中,为了得到隧道所受内力的最不利荷载工况,应考虑各种荷载的组合。在使用阶段,主要考虑地面超载、水土压力等;在施工阶段,注浆荷载作为附加荷载施加于衬砌环上。采用大型有限元分析软件ANSYS进行内力分析,通过命令流编制程序进行注浆荷载的组合。图7和图8为注浆荷载作用时的内力(弯矩与剪力)包络图,图9和图10为使用阶段的内力(弯矩与剪力)分布图。在注浆荷载作用下,管片的最大弯矩达到219.2 kN·m,而使用阶段衬砌的最大弯矩为783.3 kN·m,注浆荷载引起的管片弯矩增量达到水土荷载引起弯矩的28%,充分说明注浆荷载是矩形盾构隧道受力分析中必须考虑的施工荷载。从图9和图10可以看出,在拱顶接头部位所承受的弯矩虽小,但需要承受较大的剪力;在拱腰接头部位,需要承受较大的弯矩作用。对于大断面矩形盾构法隧道,管片受力以弯剪为主,其受力性能劣于圆形隧道;因此,大断面矩形隧道对管片接头提出了更高的承载力要求。

图7 注浆荷载作用下弯矩包络图(标准值,单位:kN·m)Fig.7 Diagram of moment envelope under grouting load(standard value,kN·m)

图8 注浆荷载作用下剪力包络图(标准值,单位:kN)Fig.8 Diagram of shear envelope under grouting load(standard value,kN)

图9 使用阶段弯矩分布图(标准值,单位:kN·m)Fig.9 Distribution of moment in operation stage(standard value,kN·m)

图10 使用阶段剪力分布图(标准值,单位:kN)Fig.10 Distribution of shear in operation stage(standard value,kN)

2.4 隧道管片结构

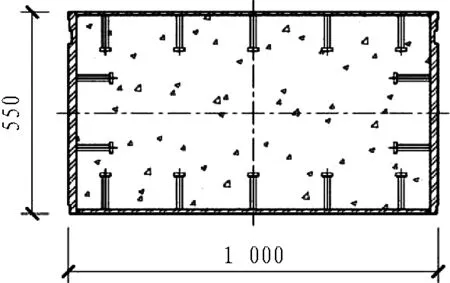

经过多方案比选(如表2所示),采用壁厚为550 mm,宽度为1 000 mm的复合管片(管片主断面如图11所示),采用Q345钢材,顶部、底部、两侧钢板厚度分别为8、12、22 mm。为了加强钢板与混凝土之间的连接作用,在钢箱体钢板表面布置栓钉,其制作方法为先加工制作管片的钢箱体,然后向箱体内注入混凝土,复合管片钢箱体如图12所示。由于复合管片腔体中的混凝土与外围钢板之间的相互作用机制不明确,本次计算中采用了保守的计算方法,即钢结构作为主要的承力构件承担全部的荷载,内部的充填混凝土解决钢板的局部屈曲问题,相关的构造设计主要通过试验进行论证。

3 结构试验

在完成结构设计后,对单体管片进行抗弯试验,以测定单体管片的承载力,确认钢板与混凝土的共同作用。

表2 管片性能对比表Table 2 Comparison and contrast among different types of segments

图11 管片主断面(单位:mm)Fig.11 Main cross-section of segment(mm)

图12 复合管片钢箱体Fig.12 Photo of steel-box of composite segment

3.1 试验设计

试验管片采用拱底块的原型管片,其中心弦长为6.0 m,竖向荷载施加在管片中心线两侧400 mm处。主要测量项目为管片的挠度变形、管片中间断面的受拉与受压应变。单体管片加载及应变片布置如图13所示,试验现场如图14所示。试验采用分级加载法:先分级施加竖向荷载P至设计值610 kN,然后再将轴向力N加载到设计值300 kN,再分级将竖向力P加载至终值1 220 kN(2倍设计荷载)。分级加载时每级加载50 kN,每级加载的稳定时间为2 min。

图13 管片加载与测试仪器布置图(单位:mm)Fig.13 Loading mode and measuring instrument layout of segment(mm)

3.2 试验结果

图15 为管片的荷载位移变化图。当荷载P逐级施加到1 220 kN时,构件基本处于线弹性阶段,跨中位移增加平稳;当P=610 kN达到设计荷载时,跨中平均位移为8.8 mm,为l0/613(l0为计算宽度,5 400 mm),满足管片的使用要求。

图14 管片抗弯试验现场Fig.14 Photo of bending test

图15 荷载位移曲线Fig.15 Load-deflection curve

图16 为管片顶部钢板的荷载应变曲线。当荷载P逐级施加到1 220 kN时,构件处于线弹性阶段,构件的顶部钢板处于受压状态,测试得到的最大应变为S2,应变量为1 425με,应力为294 MPa,达到设计强度的95%。

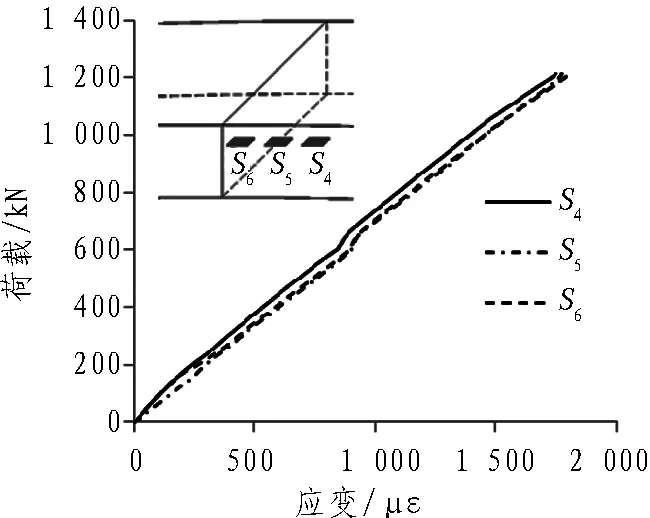

图17为管片底部钢板的荷载应变曲线。当荷载P逐级施加到1 220 kN时,构件处于线弹性阶段,构件的底部钢板处于受拉状态,测试得到的最大应变为S5,应变量为1 804με,应力为371 MPa,为屈服荷载的1.07倍,钢板在局部区域开始出现屈服。

图16 管片顶部钢板的荷载应变曲线Fig.16 Load-strain curves of top steel plate

图17 管片底部钢板荷载应变曲线Fig.17 Load-strain curves of bottom steel plate

从以上的分析可以看出,本设计方案可以满足管片的设计使用要求。在整个试验过程中,钢板没有发生局部屈曲,证明了栓钉连接的有效性,以及钢板与混凝土的共同作用。该通道的设计使用年限为50 a,钢箱体作为结构的受力构件,由于在实验室无法模拟钢结构的腐蚀,要让结构具备一定的强度储备。

4 结论与建议

通过对矩形盾构法隧道进行详细地受力分析,并应用于上海虹桥临空11-3地块地下连接通道中,探讨了矩形盾构法隧道的设计难点,为类似工程的设计提供了参考案例。所采用的复合管片承载力高,为大跨度地下空间的开发提供了一种新的结构形式。主要研究内容与结论如下:

1)矩形盾构法隧道由于形状的关系,其受力以承受弯剪为主,从受力的角度来看,其受力不尽合理;但从其可以进行浅覆土施工、可节省地下空间资源的角度出发,在一些特殊工程节点处理上有着广泛的应用前景。

2)矩形盾构法隧道由于跨度大,注浆荷载对矩形盾构法隧道受力影响较大,需要与施工工艺结合来合理地确定注浆荷载。

3)通过结构性能试验,采用复合管片的结构形式可以满足隧道的受力要求。

本工程为国内首个矩形盾构法隧道工程,即将开工建设,并开展相关的现场测试工作。建议在下一步的研究中,开展理论计算、室内试验、现场测试等数据的对比分析,总结矩形盾构法隧道的受力特点,为矩形盾构法隧道的设计提供指导。

[1] 白云,丁志诚.隧道掘进机施工技术[M].北京:中国建筑工业出版社,2008.(BAI Yun,DING Zhicheng.Construction technology of tunnel boring machine[M].Beijing:China Architecture & Building Press,2012.(in Chinese))

[2] 小林正典,小泉淳,井口均.矩形断面シールドトンネルの合理的セグメント形状に関する研究[J].木学会第48回年次学術講演会,1993(48):56 -57.(Kobayashi Masanori,Iguchi Hitoshi,Koizumi Atsushi.On the rational shape of the segment using a rectangular cross sectional shield tunnel[J].Proceedings of Annual Conference of the Japan Society of Civil Engineers,1993(48):56-57.(in Japanese))

[3] Hiroshi Nakamura,Toshikazu Kubota,Mamoru Furukawa,et al.Unified construction of running track tunnel and crossover tunnel for subway by rectangular shape double track cross-section shield machine[J].Tunnelling and Underground Space Technology,2003(18):253 -262.

[4] 前田知就,大井和憲,蛭子延彦.地上発進· 地上到達シールドの施工[J].基礎工,2013,41(3):39 -45.(Maeda Tomonari,Oi Kazunori,Ebisu Nobuhiko.Ultra rapid under pass construction method[J].The Foundation Engineering &Equipment,2013,41(3):39 - 45.(in Japanese))

[5] 贾连辉.超大断面矩形盾构顶管设计关键技术[J].隧道建设,2014,34(11):1098 - 1106.(JIA Lianhui.Key technologies for design of super-large rectangular pipe jacking machine[J].Tunnel Construction,2014,34(11):1098 -1106.(in Chinese))

[6] 罗鑫.矩形盾构隧道管片拼装方法的研究[J].建筑施工,2014,36(2):199 - 201.(LUO Xin.Study on assembly method for rectangular tunnel segments[J].Building Construction,2014,36(2):199 -201.(in Chinese))

[7] 土木学会.隧道标准规范:盾构篇及解说[M].北京:中国建筑工业出版社,2011.(Japan Society of Civil Engineers.Code and comment for shield tunnel[M]. Beijing:China Architecture & Building Press,2011.(in Chinese))

[8] 朱合华,丁文其,李晓军.盾构隧道施工力学性态模拟及工程应用[J].土木工程学报,2000,33(3):98 -103.(ZHU Hehua,DING Wenqi,LI Xiaojun.Construction simulation for the mechanical behavior of shield tunnel and its application[J].China Civil Engineering Journal,2000,33(3):98 -103.(in Chinese))

[9] 曹文宏,申伟强.超大特长盾构法:隧道工程设计[M].北京:中国建筑工业出版社,2010.(CAO Wenhong,SHEN Weiqiang.Design of super-large extra-long shieldbored tunnel[M].Beijing:China Architecture& Building Press,2011.(in Chinese))

[10] Working Group 2.International tunneling association.Guidelines for the design of shield tunnel lining[J].Tunnelling and Underground Space Technology,2000,15(3):303-331.