增压缸内置气控阀的动态特性及仿真

王成刚,张博,晏芙蓉,何凡

武汉工程大学机电工程学院,湖北 武汉 430205

增压缸内置气控阀的动态特性及仿真

王成刚,张博,晏芙蓉,何凡

武汉工程大学机电工程学院,湖北 武汉 430205

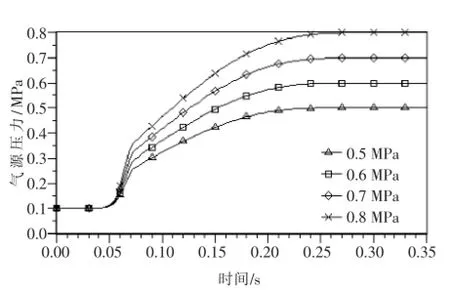

为了解决增压缸增力适应问题,研究了增压缸内置二位三通阀动态特性.利用AMEsim软件中气动及液压零件库组件对该二位三通气控阀进行了建模与仿真,分析了该阀处于不同工作压力下位移、速度、质量流量和焓流量曲线.结果表明:在工作压力为0.5MPa时,该阀的换向时间约为195ms;当工作压力为0.5~0.8 MPa范围内,气源压力每增加0.1 MPa,该阀换向速度加快约为13ms;质量流量与焓流量峰值随着气源压力增大而增大,但其达到峰值时间与趋于0点时间基本没有变化.该二位三通阀的启动压力约为0.24 MPa,响应时间约为35ms.数学计算与软件仿真数据误差在可接受范围,结果可靠.

增压缸;内置气控阀;AMEsim建模仿真;动态特性

0 引言

新型气-液增压缸利用力的平衡原理,以低压气体推动活塞杆使密封油腔内液压油增压,高压油推动液压活塞杆冲压工件;新型气-液增压缸综合了气动与液压技术的优势,高效节能,控制方便,适用于大规模大批量自动化的现代工业生产领域,拥有很高的经济效益和市场前景,普遍适用于各类冲压加工行业.

新型气-液增压缸研究的技术难点在于:(1)软到位技术.(2)增力自适应技术.(3)旁路能量释放技术.其工作行程包括:1)静止准备.2)软到位快进行程[1].3)增力行程.4)返回行程.

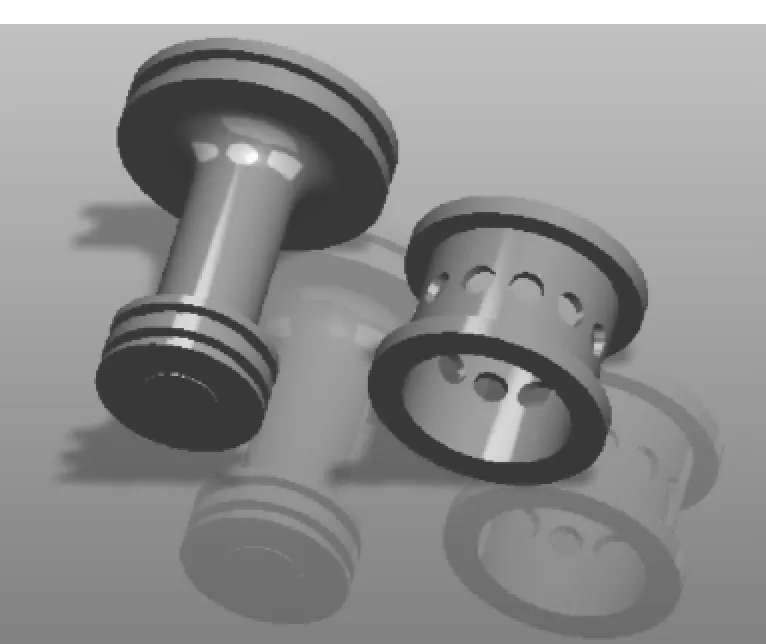

完成增力适应的控制机构为内置二位三通换向阀.图1为该气阀实物图.其原理是阀芯小活塞端直通气源压力,液压活塞杆由气压推动至与工件贴合后,工作腔内容积不再增大,这时工作腔内气压极速增至工作气压,气体经由管路通入阀芯大活塞端,此时阀芯打开,气体经由阀瓣孔进入气缸中从而推动气缸活塞杆下压.

本文以增压缸内置二位三通阀为研究对象,利用AMEsim软件对该二位三通气控阀进行了建模与仿真[2].

图1 二位三通阀实物图Fig.1 Physical diagram of 3/2-way valve

1 工作原理

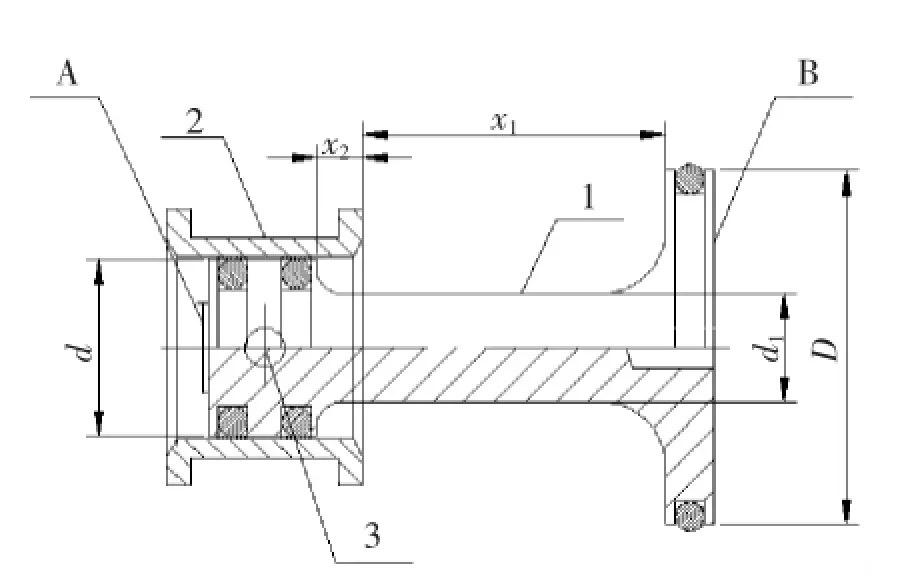

如图2所示,当增压缸处于工作准备状态时,A端面连通气源,且与气源间加入单向阀装置用以保压,此时阀芯小端面位于阀瓣右侧将阀瓣气孔3封闭,B端与外界大气连接.当增压缸处于快进行程时,阀芯位置与准备状态时相同,外置气控阀连接快进缸,与阀芯A端连接切断,但A端设置有单向阀,使得其继续保持气源压力,B端继续与外界大气连接.当增压缸处于增力阶段时,阀芯B端面与气源连接,A端保持气源压力,由力平衡原理,此时阀芯向左移动,使得阀瓣孔3与气源相连,气控阀打开.当增压缸处于回程行程时,B端连接外置大气,阀芯迅速回到原位完成一次换向,重复以上过程[3~4].图3为该二位三通阀三维图.

图2 二位三通阀结构图.1—阀芯;2—阀瓣;3—阀瓣气孔Fig.2 Structure diagram of 3/2-way valve.1—valve core,2—valve disc,3—valve disc porosity

图3 二位三通阀三维图Fig.3 3Dmodel of 3/2-way valve

2 数学模型

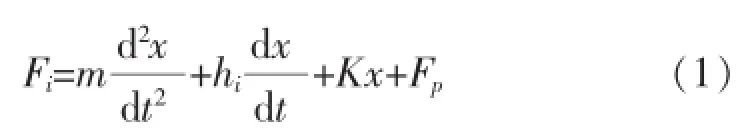

二位三通阀在增压缸整体运行过程中阀芯两端受力情况直接影响其开关精度大小.阀芯运动过程中会受到:摩擦力、粘滞力及气体推动力等影响,故由牛顿第二定律得出阀芯的力平衡方程:

式(1)中:Fi为阀芯驱动力;hi为粘性摩擦系数;K为弹性力刚度系数;Fp为气体推动力;m为阀芯质量.

因阀芯大活塞端直接与端盖孔形成密封,只有阀芯小活塞端与阀瓣密封,因此节流口过流面积可用以下公式表示:

式(2)中:A为节流口过流面积;D为阀芯大活塞端直径;d为阀芯小活塞端直径;d1为阀芯杆直径;x1,x2为阀芯大、小活塞端距阀瓣端部距离,数学模型图如图2所示.

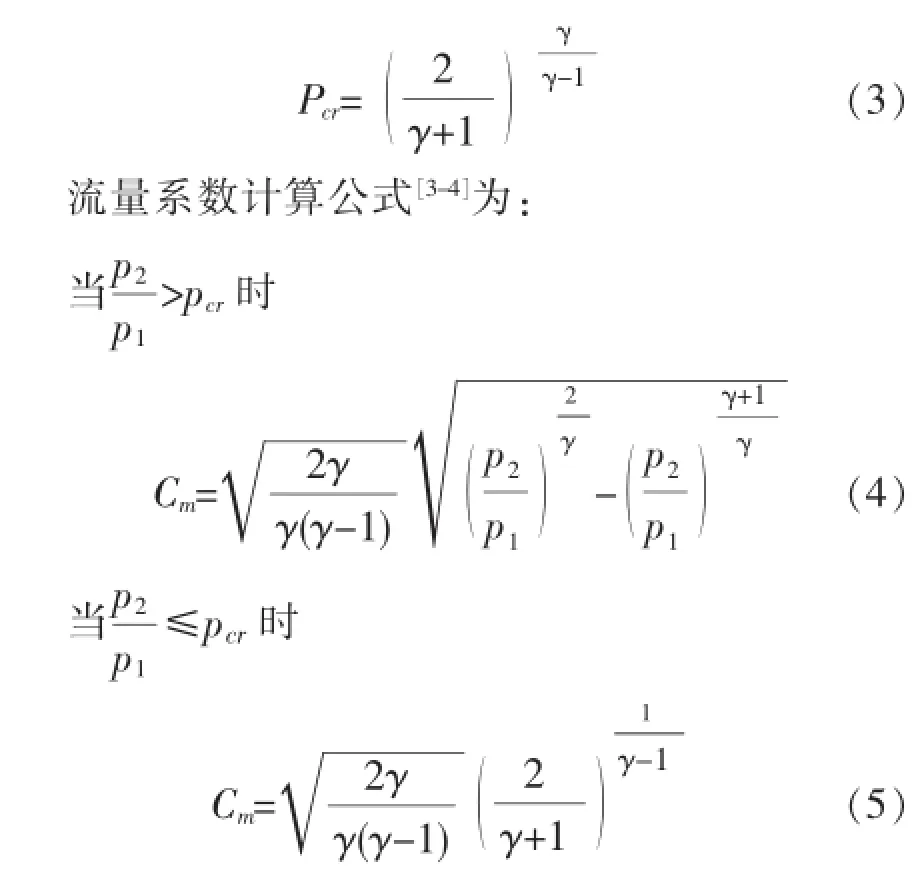

通过查阅文献[5]可知,理想气体流动临界压力比为

式(3)~(5)中:γ为等熵面发热系数;p1为上游压力;p2为下游压力;pcr为临界压力比;Cm为流量系数.

通过查阅文献[6],可知在阀瓣孔面积不变的前提下,下游气体压力比与上游气体压力比小于临界压力比0.528前,阀瓣孔的流量系数基本保持0.72左右,故取Cm=0.72.

3 仿真与分析

3.1 仿真模型的建立

利用AMEsim提供的气动元件设计库(PCD)以及液压元件设计库(HCD)对整体增压缸进行建模,因二位三通阀运行条件模拟为真实增压缸中条件,故给出整体增压缸模型如图4所示,整体增压缸由(PCD)库中7个子模型以及(HCD)库中2个子模型组成.其中二位三通阀由(PCD)库中2个子模型及质量块组成.模型中增压缸由外置电磁阀控制,由一简单气体压力源提供动能,由外部管路连接增压缸各气、液通路[7~8].

图4 增压缸整体AMEsim图Fig.4 AMEsim diagram of pressure cylinder

建模过程中各个子模型主要仿真技术参数如下:

空气绝热指数k为1.4;气体常数R为287.4;流量系数μ为0.72;气源压力P为0.5~0.8MPa;空气密度ρ为1.895×10-3kg/m3;质量块M为0.05 kg;大活塞直径D为32mm;小活塞直径d为20mm;活塞杆直径d1为12mm.

通过查阅文献[9]可知该模型摩擦力计算公式,并由公式计算得出:滑动摩擦力Ff为12 N;静摩擦力FS为20 N.

3.2 仿真结果分析

由图5阀芯位移-时间曲线中所示,阀芯于33 ms时启动,当达到约228 ms时阀芯移动到0.015m的极限位置,此时完成增压缸增力适应行程,阀芯换向完毕.因此阀芯的驱动时间是33ms,完成整个换向时间约为180ms.

图5 位移-时间曲线Fig.5 Curves of displacementand time

图6为阀瓣出气孔处气体压力-时间曲线,图7为进气孔处气体体力-时间曲线.从图7中可以看出主阀芯于54 ms时处于临界打开位置.54~78 ms时阀打开,气体迅速由入口流向出口.约258ms时阀出入口气压同时到无限接近达气源压力的极限压力.

图8、图9分别为气源压力0.5~0.8MPa时该阀的质量流量和焓流量曲线,从图8~9中可以看出,该阀的质量流量与焓流量均于33 ms开始迅速增加,于66ms处达到峰值而后迅速减小.需要注意的是阀完成换向后,系统质量流量和焓流量于78mm至309ms处缓慢下降最终无限趋近于0.

图6 入口气体压力与时间曲线Fig.6 Curves of entrance gas pressure and time

图7 出口气体压力与时间曲线Fig.7 Curves of export gas pressure and time

图8 质量流量曲线Fig.8 Curves ofmass flow and time

图9 焓流量曲线Fig.9 Curves of enthalpy flow and time

由图5可以看出阀芯于33ms开始移动,由图8、图9可以看出系统焓流量于66ms时到达峰值,故该二位三通阀的响应时间为约35ms.

假设工作压力为0.5MPa,由于阀芯于33ms时开始移动,从图7中看出该时间点处阀口压力为0.24MPa,当静摩擦力为20 N时,通过公式计算得出该阀芯需0.19 MPa压力方可启动,而AMEsim仿真得出的该阀启动压力为0.24MPa左右,相差不足30%,由此可以认为该二位三通阀的启动压力约为2.4MPa.

4 结语

通过对该阀的建模与仿真分析得到以下结论:

(1)0.5MPa气源压力条件下,该阀需195ms完成换向,由图5得出相比较气源压力0.6~0.8 MPa时阀芯的换向速度而言,虽增大工作压力可以提高换向速度,但由于阀芯A端气源推动力随之增大,增加气源压力对阀工作时间影响相对不大,0.5~0.8 MPa压力范围内气源压力每增加0.1MPa,该阀换向速度加快约13ms.

(2)分析了该二位三通阀于0.5~0.8MPa气源压力条件下的质量流量、焓流量变化.由图6、图7可见质量流量与焓流量峰值随着气源压力增大而增大,但其达到峰值与趋于0点时间基本没有变化.

(3)通过公式计算及仿真分析得出,该二位三通阀的启动压力约为0.24MPa,响应时间约为35ms.

(4)通过仿真得出该二位三通阀移动时各项参数变化情况,得出其动态特性,为解决增压缸增力适应行程提供理论指导,为进一步整体研究增压缸气液特性及设计制造提供科学指导.

[1]于鸿飞,徐双用,张远深,等.基于AMEsim的气液增压缸动态性能分析[J].液压与气动,2015(4):64-67.

YU Hong-fei,XU Shuang-yong,ZHANG Yuan-shen,et al.The s imulation r esearch on d ynamic p erformance of p ressurized g as-liquid c ylinder b ased on AMEsim[J].Chinese Hydraulics and Pneumatics,2015(4):64-67.(in Chinese)

[2]谢建,罗治军,田桂,等.基于AMEsim的多级液压缸建模与仿真[J].机床与液压,2010(4):126-129.

XIE Jian,LUO Zhi-jun,TIAN Gui,et al.Modeling and s imulation of t elescopic m ulti-stage c ylinder b ased on AMEsim[J].Machine Tool&Hydraulics,2010(4):126-129.(in Chinese)

[3]郭楠.气液增压系统的动态特性分析与优化研究[D].北京:北京印刷学院,2013.

GUO Nan.Syudy on d ynam ic p erformance a nalysis and o ptimization of g as-liquid p ressurization s ystem[D].Beijing:Beijing Institute of Graphic Communication,2013.(in Chinese)

[4]TOSHIHARU K,RYOTA N,MANABU S.Development of a web client server system for pneumatic circuit simulation based on bond graphs[C]//Proceedings of the IEEE International Conference on Systems,2012:5-7.

[5]王成刚,谢小恒,肖健,等.基于AMESim冲击气缸二位五通气控阀的建模与仿真研究[J].液压气动与密封,2013(1):10-13.

WANG Cheng-gang,XIE Xiao-heng,XIAO Jian,et al.Modeling and s imulation of i mpact c ylinder 5/2-way p neumatic c ontrol v alve b ased on AMESim[J].Hydraulics Pneumatics&Seals,2013(1):10-13.(in Chinese)

[6]赵飞.基于AMESim的气动系统建模与仿真技术研究[D].秦皇岛:燕山大学,2010.

ZHAO Fei.Research on t he m odeling and s imulation of t he p neumatic s ystem b ased on AMESim[D].Qinhuangdao:Yanshan University,2010(in Chinese)

[7]李万德.快速气液增压缸的设计与应用[J].机床与液压,2004(2):102-112.

LIWan-de.The d esign and a pplication of s peediness p neumatic-hydraulic Pressure-Cylinder[J].Machine Tool&Hydraulics,2004(2):102-112.(in Chinese)

[8]翟大勇,周志鸿,林嘉栋,等.基于AMESim的压路机振动液压系统仿真研究[J].液压气动与密封,2010(1):13-17.

ZHAI Da-yong,ZHOU Zhi-hong,LIN Jia-dong,et al.Study o n t he h ydraulic s ystem of r oller b ased on AMEsim[J].Hydraulics Pneumatics&Seals,2010(1):13-17.(in Chinese)

[9]赵洪敏.抽油泵柱塞与泵筒摩擦力计算的讨论[J].石油机械,1993(2):34-37.

ZHAO Hong-m in.Discussion on t he c alculation of f riction b etween t he p ump p lunger and t he c ylinder b arrel[J].China Petroleum Machinery,1993(2):34-37.(in Chinese)

Dynam ic characteristics and simulation of built-in pneumatic control valve of pressure cylinder

WANG Cheng-gang,ZHANG Bo,YAN Fu-rong,HE Fan

School ofMechanical&Electrical Engineering,Wuhan Institute of Technology,Wuhan 430205,China

To solve the problem of pressure cylinder power adaptation,the dynamic characteristics of built-in two-position three-way pneumatic control valve in the pressure cylinder was studied.The built-in pneumatic control valve wasmodeled and simulated by using the pneumatic component design and the hydraulic component design components library of AMEsim software,and the displacement,velocity,mass flow and enthalpy flow of the valve under different working pressures were also analyzed.The results show that the reversing time of valve is about 195 ms when the working pressure is 5 bar,and the valve reversing speed increases 13 ms when the working pressure increases 1bar every time in ranges of 0.5-0.8 MPa;the peak values of mass flow and enthalpy flow of built-in pneumatic control valve increase with air pressure increasing,while the time to peak values and to 0 values have no significant differences.What’smore,the start-up pressure of built-in pneumatic control valve is 0.24MPa,and the response time is about 35 ms.Themathematical results and simulation data remain in an acceptable range,and the results are reliable.

pressure cylinder;AMEsim modeling and simulation;built-in pneumatic control valve,dynamic characteristics

TH138

A

10.3969/j.issn.1674-2869.2015.12.013

1674-2869(2015)12-0060-05

本文编辑:陈小平

2015-10-15

湖北省教育厅2015年科研项目(B2015374)

王成刚(1974-),男,湖南祁东人,副教授,博士.研究方向:应力分析、计算机测控技术、PLC控制;新型化工设备的研究与开发.