2-叔戊基蒽醌合成的工艺研究*

李 勇, 段正康, 王贵城, 曾航日

(湘潭大学 化工学院,湖南 湘潭 411105)

2-叔戊基蒽醌合成的工艺研究*

李 勇, 段正康*, 王贵城, 曾航日

(湘潭大学 化工学院,湖南 湘潭 411105)

以叔戊苯、苯酐为原料,在AlCl3催化剂作用下,经过Friedel-Crafts反应制备得到了2-叔戊基蒽醌,考察了反应温度、溶剂和发烟硫酸的用量对反应的影响.实验结果表明:在AlCl3的催化作用下,当温度为15 ℃,氯苯与苯酐的摩尔比为13∶1,反应5 h,2-(4-叔戊基苯甲酰基)苯甲酸(ABB酸)收率最高可达80.1%;在关环反应中,当20%的发烟硫酸与ABB酸摩尔比为50∶1,反应2 h,2-叔戊基蒽醌收率为82.5%.

2-叔戊基蒽醌;Friedel-Crafts反应;2-(4-叔戊基甲酰基)苯甲酸

双氧水是一种重要的绿色化学品,在有机合成、医药、环保等行业中均有十分重要的用途.目前,生产双氧水主要采用蒽醌法[1,2],即将烷基蒽醌溶于磷酸三辛酯(TOP)-三甲苯(TMB)的混合溶剂作为生产双氧水的工作液,然后经过氢化、氧化、萃取三个过程得到纯度较高的双氧水[3].

其中,2-烷基蒽醌作为工作载体,参与反应的整个过程[4,5],实际生产中主要采用的有2-乙基蒽醌和2-叔戊基蒽醌.目前,国内各大生产厂家主要采用的是2-乙基蒽醌[6],但国外许多公司却采用2-叔戊基蒽醌,例如日本三菱沪川化学公司[7]和比利时索尔维公司[8].两者相比,2-叔戊基蒽醌具有明显优势,主要是因为2-叔戊基蒽醌在混合溶剂中的溶解度远高于2-乙基蒽醌[9,10],这就直接影响单位体积工作液的氢化和氧化效率,从而影响到双氧水的生产成本.

据文献报道,国内外生产2-叔戊基蒽醌主要由戊基苯与苯酐经过Friedel-Crafts酰化反应制得[11].国内生产2-叔戊基蒽醌的厂家有宜兴菲达化工厂、黎明化工科贸有限公司、河北沧州大化集团公司、河北新乐化工厂、吉林松江化工厂、无锡薛达化工厂、招远第二化工厂、北京化工厂等[12].但是,现有的生产技术和生产设备很难解决2-叔戊基蒽醌生产过程中的污染重、产量低、质量差、成本高等问题.所以,对2-叔戊基蒽醌的研究具有重要意义.

1 实验原理

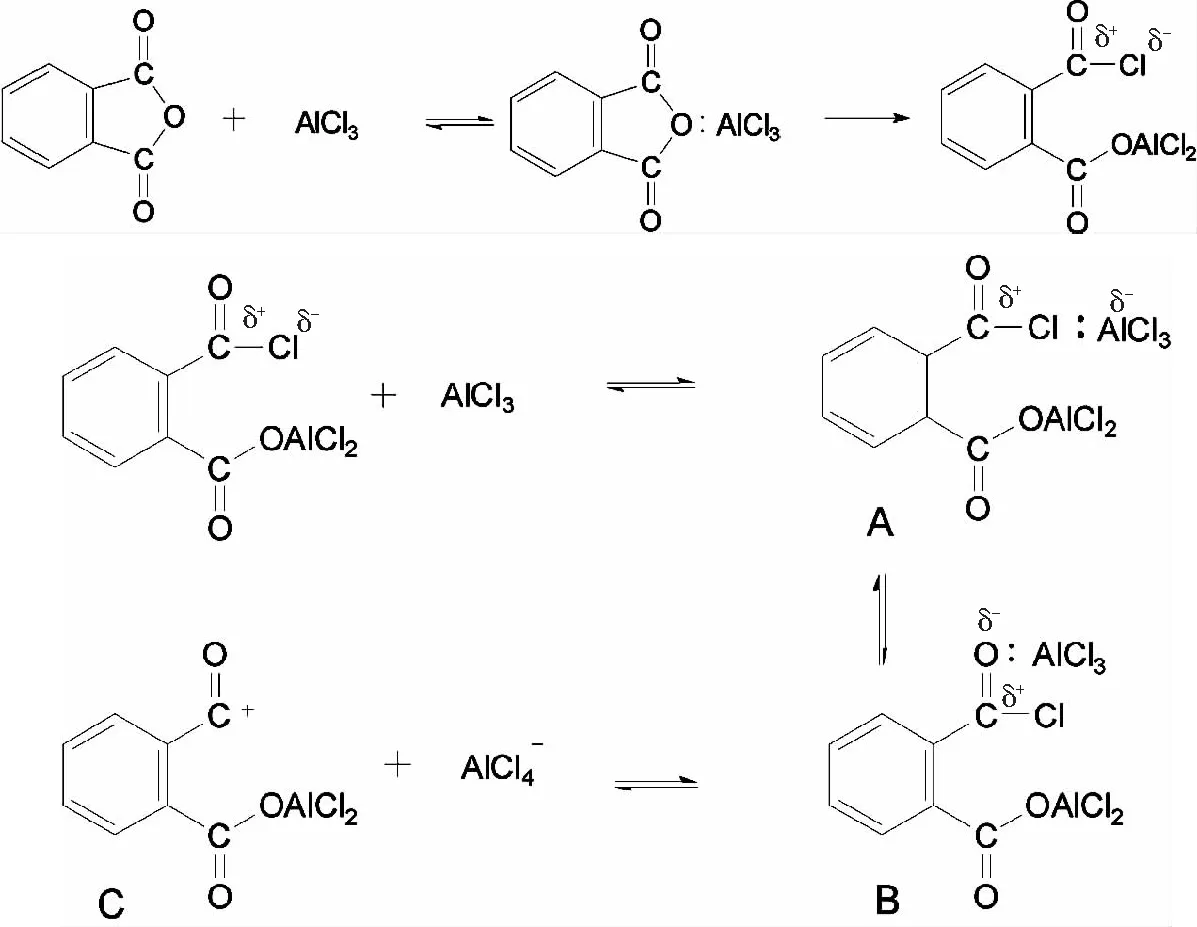

该反应是用无水苯酐作酰化剂的Friedel-Crafts酰化反应,它是一个亲电取代反应.反应历程如下[13,14]:

首先,苯酐与无水三氯化铝作用生成酰氯,继而生成碳正离子活泼中间体A、B、酰基碳正离子C.

它们之间在溶液中呈平衡状态,而能够进攻芳环的是酰基碳正离子C,它与叔戊苯中的苯环作用生成芳酮与三氯化铝的配合物.然后该配合物在酸性条件下水解得到2-(4-叔戊基苯甲酰基)苯甲酸(ABB酸).

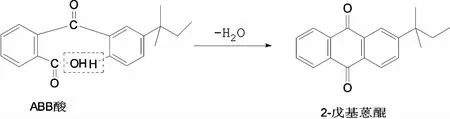

最后,ABB酸在20%的发烟硫酸的作用下进行分子内脱水环合反应,得到2-叔戊基蒽醌,反应式如下:

2 实验部分

2.1 主要仪器与试剂

R-210型旋转蒸发仪(上海禾青仪器设备有限公司);DF-101S型恒温加热磁力搅拌器(郑州长城科工贸有限公司);Agilent1200高效液相色谱仪(安捷伦科技有限公司)。

邻苯二甲酸酐,分析纯(AR),天津市科密欧化学试剂有限公司;氯苯,化学纯(CP),中国医药集团上海化学试剂公司;无水三氯化铝,分析纯(AR),国药集团化学试剂有限公司;叔戊苯,采用文献[15]所报道的方法自制,纯度达90%以上(其他10%主要成分是由于分子内重组生成的新戊苯,对本实验所讨论的影响因子没有影响).

2.2 实验步骤

2.2.1 ABB酸的合成 取0.03 mol无水苯酐和0.06 mol AlCl3加入到装有冷凝管的三口烧瓶中,并加入15 mL氯苯,搅拌(转速300 r/min).取10 mL叔戊苯、20 mL氯苯和1 mL三乙胺,混合均匀得到混合溶液.然后将上述混合液缓慢滴加入三口烧瓶,此时开始反应,保持15 ℃反应5 h.待反应结束后,将反应液倒入60 mL质量分数为10%的稀硫酸中搅拌均匀后,静置分层.然后将分出的有机层加入到60 mL正己烷中,搅拌,析出白色针状晶体,即为2-(4-叔戊基苯甲酰基)苯甲酸(ABB酸).然后常压过滤,用10 mL正己烷洗涤滤饼.重复三次后真空干燥并称重.最后用Agilent1200高效液相色谱仪进行定量分析,计算收率,最高可达80.1%.

2.2.2 2-戊基蒽醌的合成 在装有分水器、冷凝管的三口烧瓶中加入10 mL 20%的发烟硫酸,搅拌,然后称取1 g ABB酸溶于20 mL氯仿中,将ABB酸的氯仿溶液缓慢滴入反应瓶中(在20 ℃下,1 h滴完).ABB酸滴加完后升温,蒸出氯仿,在110 ℃下继续反应2 h.待反应结束后将反应液倒入60 mL冰水中,搅拌,并用碳酸钠溶液调节pH值至6~7,有黄色固体析出,即为2-戊基蒽醌,经抽滤、干燥后称重.并用Agilent1200高效液相色谱仪分析其含量,计算收率,最高可达82.5%.

3 结果与讨论

3.1 ABB酸的合成

3.1.1 温度的影响 当加入0.06 mol AlCl3,氯苯与苯酐摩尔比为13︰1时,保持反应时间5 h不变,考察温度对反应的影响.如图1所示,ABB酸收率随温度的升高先增加后减少,当温度为15 ℃时收率最高.说明温度过低反应进行缓慢或不反应,温度过高副反应增加,因此选择15 ℃为最佳反应温度.

3.1.2 反应溶剂的影响 在反应温度为15 ℃,AlCl3加入量0.06 mol时,保持反应时间5 h不变,考察反应溶剂氯苯用量对反应的影响.如图2所示,ABB酸收率随摩尔比(氯苯/苯酐)的升高,先增加后减少,在摩尔比为13︰1时收率到达最大值.结果表明,适量氯苯有利于反应物混合均匀,提高反应效率;氯苯加入量过少会导致反应物不能充分溶解,反应不完全,从而影响产率;过量氯苯会降低反应物浓度,减慢反应速率,在一定的时间内未达到反应终点,最终导致收率降低.所以最适氯苯用量为n(氯苯):n(苯酐)=13︰1.

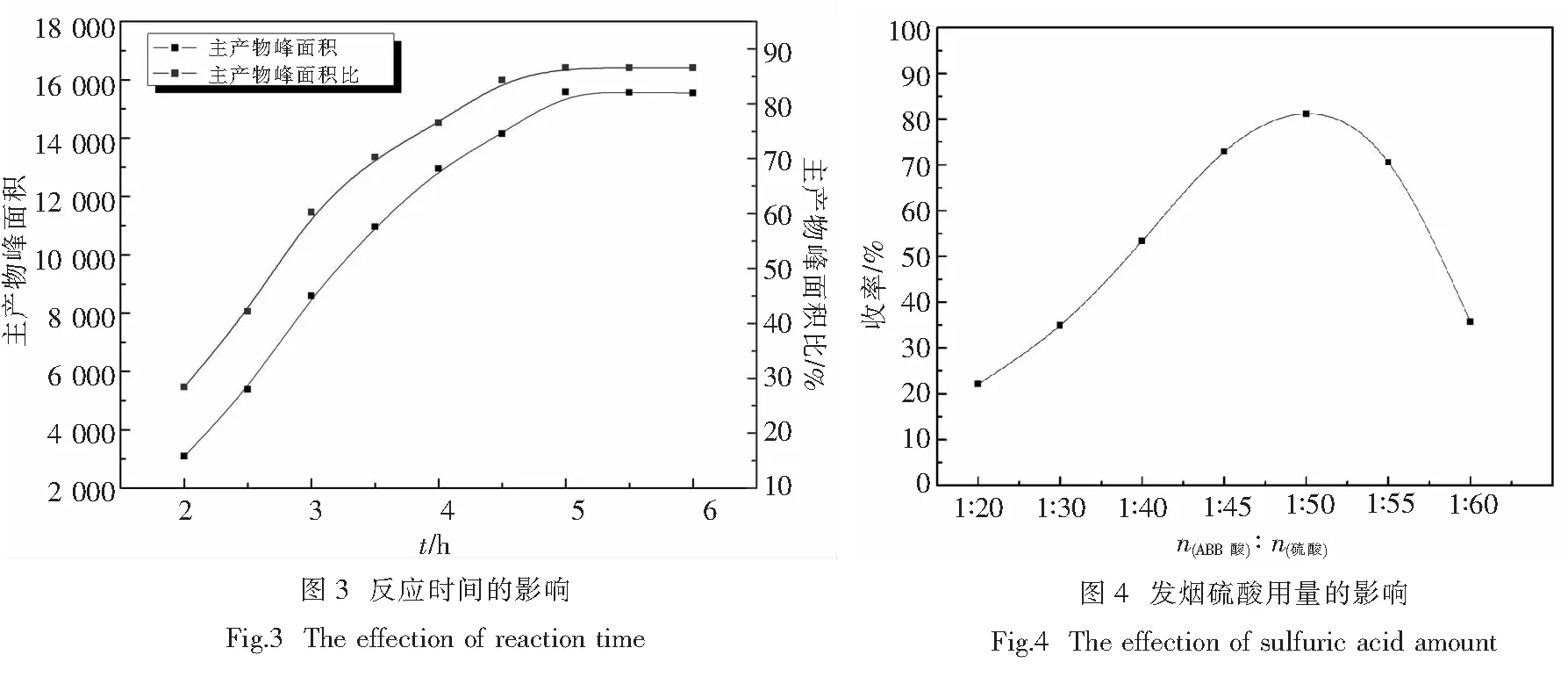

3.1.3 反应时间的影响 在反应温度为15 ℃,n(氯苯)︰n(苯酐)=13︰1,AlCl3加入量0.06 mol时,考察反应时间对反应的影响.鉴于反应比较剧烈,每隔0.5 h对反应液取样进行高效液相色谱分析,得到主产物峰面积及峰面积比(检测得到的产物峰面积/ABB酸标样的峰面积)的变化趋势如图3所示.由图3可以看出当反应进行到3 h时,反应速率最快;从3 h到4.5 h间,反应速率持续下降;最终在5 h时反应速率几乎为零,反应到达终点.所以应控制反应时间在5 h最为合适.

3.2 2-叔戊基蒽醌的合成

3.2.1 发烟硫酸的影响 在ABB酸的关环反应中,控制ABB酸用量,反应温度为110 ℃,考察了发烟硫酸用量对反应的影响.由图4可以看出,2-叔戊基蒽醌的收率随反应物(硫酸/ABB酸)摩尔比变化先增加后减少.这是因为适量提高硫酸用量能使反应更完全,ABB酸分子内脱水更容易;但硫酸用量过多会使ABB酸炭化量增加,从而降低反应收率.因此应控制发烟硫酸的用量为n(ABB酸)︰n(硫酸)=1︰50.

3.2.2 反应时间的影响 在反应温度为110 ℃,n(ABB酸)︰n(硫酸)=1︰50时,考察反应时间对反应的影响.鉴于反应比较温和,每隔20 min对反应液取样进行高效液相色谱分析,得到主产物峰面积及峰面积比(检测得到的产物峰面积/2-叔戊基蒽醌标样的峰面积)的变化趋势如图5所示.由图5可以看出,当反应进行到60~80 min时,反应速率最快;从100 min到120 min间,反应速率持续下降;最终在2.3 h时反应速率几乎为零,反应到达终点.所以应控制反应时间在2.3 h最为合适.

3.2.3 反应温度的影响 当加入硫酸的量为n(ABB酸)︰n(发烟硫酸)=1︰50时,反应2 h.考察温度对反应的影响.由图6可以看出,2-叔戊基蒽醌的收率随温度的升高先增加后减少,当温度为110 ℃时收率最高.说明温度过低反应进行缓慢或不反应,温度过高副反应增加,因此选择110 ℃为最佳反应温度.

4 结 论

实验分析了温度、时间、溶剂三个因素对ABB酸合成的影响,得到了最适宜的合成条件为:T=15 ℃,t=5 h,n(氯苯)︰n(苯酐)=13︰1.在选定的条件下,ABB酸收率达到了80.1%.同时,实验还分析了温度、时间、催化剂(发烟硫酸)对ABB酸脱水环合生成2-叔戊基蒽醌的影响,得出了最适宜的反应条件为:T=110 ℃,t=2 h,n(ABB酸)︰n(硫酸)=1︰50.在选定的条件下,2-叔戊基蒽醌收率达到了82.5%.对各步反应影响因子进行了系统的分析,以期对2-戊基蒽醌工艺的优化和创新提供一些参考.

[1] 刘杉, 林欧亚,杜丽媛. 2-戊基蒽醌制备的研究进展[J]. 化学推进剂与高分子材料,2010(5):27-31.

[2] 董玉环,马广宽,孟庆朝.2-戊基蒽醌的合成[J].唐山师专学报,2000,22(5):2-3.

[3] 唐经学. 2-丁基蒽醌和2-戊基蒽醌的合成及在过氧化氢生产中的应用[J]. 黎明化工,1994(4):7-8.

[4] 刘春学,米镇涛,王莅.2-戊基蒽醌氢化本证动力学研究[J].高校化学工程学报,2007,21(3):530-533.

[5] 汪多仁. 2-戊基蒽醌[J]. 印染助剂, 1999,16(2):38.

[6] 陈柏洲,吴巧珍. 2-戊基蒽醌的合成[J]. 武汉化工, 1992(4):2-8.

[7] 于海涛,康汝洪,董玉环,等.2-戊基蒽醌的合成研究[J].精细化工,2000,17(2):106-108.

[8] 郭新闻,徐仁顺,王桂茹,等. 一种2-烷基蒽醌的合成方法: 中国, 1651386[P]. 2005.

[9] LIU G Z,CHENG S Y,WANG L,et al.Measurement and correlation of solubility of 2-amylanthraquinone in TMB/TOP solutions[J].Journal of Chenmical Industry and Engineering(China),2004,55(4):640-642.

[10] LIU C X,MI Z T,WANG L,et al.Measurement and correlation of solubility of 2-amylanthraquinone and 2-ethylanthraquinone in mixed solvents[J]. Journal of Chenmical Industry and Engineering(China),2006,57(4):1 069-1 072.

[11] 葛秀龙,张大永.2-戊基蒽醌的加工工艺:中国,0011254.1[P].2000-04-28.

[12] 秦伟程.2-烷基蒽醌合成技术与应用市场[J].化工中间体,2004,1(1):10-13.

[13] 高鸿宾.有机化学[M].北京:高等教育出版社,2005:159-189.

[14] 唐培堃.精细有机合成化学及工艺学[M].天津:天津大学出版社,2010:237-326.

[15] 董玉环,康洪汝,于海涛.叔戊基苯的合成研究[J].河北师范大学学报(自然科学版),1997,21(1):68-69.

责任编辑:朱美香

Synthesis Technology of 2-Tert-Amylanthraquinone

LIYong,DUANZheng-kang*,WANGGui-cheng,ZENGHang-ri

(The College of Chemical Engineering,Xiangtan University,Xiangtan 411105 China)

2-tert-amylanthranquinone was obtained by the Friedel-Crafts reaction of tert-amylbenzene and phthalic anhydride, under the catalysis of aluminium chloride.The study investigates the influence of the reaction temperature, solvent, and the dosage of sulfur trioxide. Experiments show that:when the reaction temperature is 15 ℃, ratio of chlorobenzene and phthalic anhydride is 1 to 13, 2- (4-tert-amyl-benzene formyl) benzoic acid (ABB acid) has been obtained with the highest yield of 80.1%, under the catalysis of aluminium chloride. In the last step reaction,when the reaction temperature is 110 ℃, ratio of sulfur trioxide and 2- (4-amyl-benzene formyl) benzoic acid 50 to 1,2-amyllanthraquinone has been preparared with the highest yield of 82.5%.

2-tert-amyllanthraquinone;Friedel-Crafts reaction;2- (4-tert-amyl-benzene formyl) benzoic acid

2014-10-19

段正康(1964— ),男,湖南 益阳人,教授.E-mail:dzk0607@163.com

TQ612.5

A

1000-5900(2015)01-0057-05