基于CFD的离心分离机内流场的模拟仿真

霍秋爽, 刘加光, 邓龙虎, 陈登科

(1.烟台大学机电汽车工程学院,山东 烟台 264000;2.清华大学机械工程系,北京 100084)

离心分离(centrifugal separation)是借助于离心力,使比重不同的物质进行分离的方法。利用离心分离方法设计的离心机有相当高的转速,离心机内被分离物质由旋转轴的旋转受到离心力,若被分离物质比重不同,则被分离物质受到的离心力不同,运动速度及轨迹不同,由此比重不同的物质就能够分离。不同的生物分子有不同的体积和密度,离心分离是分离生物分子最常用的分离方法[1]。随着生命科学技术的发展,离心分离技术已成为生物化学与分子生物学中不可缺少的分离技术手段。然而,目前关于离心分离机的基础研究相对较少。由于离心分离机内部复杂的紊流流动,内部流场的可靠数据很难通过普通的实验获得。近年来,随着计算机性能及CFD(Computational Fl uid Dynamics)技术的快速发展,使用CFD方法计算模拟离心分离机内内部流场越来越精确。

本文正是采用CFD商业软件Fl uent,对离心分离机内部流场进行数值模拟,仿真中液相采用了RNG k-ε湍流模型,固相采用拉格朗日离散相模型(DPM)。通过一定的简化后建立了离心机模型,利用Solid works软件取出离心机内流体区域,考察了固相颗粒在流体区域内的分布情况,以及转速对固相颗粒速度的影响。采用CFD方法所得到的离心机内部流场的信息,对离心机的研究及设计具有较重要的参考价值。

1 流体动力学(CFD)技术

离心机内部的流场难以直接测量,对于内部流场的研究采用计算流体力学(CFD)技术。计算流体力学(Computational Fluid Dynamics,简称 CFD)是以数值离散方法为数学基础,借助于计算机求解描述流体运动的基本方程,研究流体运动规律的学科。CFD的基本思想是把原来在时间域及空间域上连续的物理量的场,如速度场和压力场,用一系列有限个离散点上的变量值的集合来代替,通过一定的原则和方式建立起关于这些离散点上场变量之间关系的代数方程组,然后求解代数方程组获得场变量的近似值[2-5]。CFD 可以看做是在流动基本方程(质量守恒方程、动量守恒方程、能量守恒方程)控制下对流动的数值模拟。通过这些模拟,可以得到极其复杂问题的流场内各个位置上的基本物理量(如速度、压力、温度、浓度等)的分布,以及这些物理量随时间的变化情况[6-8]。

CFD技术的特点有:给出流体运动区域内的离散解,而不是解析解;它的发展与计算机技术的发展直接相关;若物理问题的数学提法(包括数学方程及其相应的边界条件)是正确的,则可在较广泛的流动参数(如马赫数、雷诺数、飞行高度、气体性质、模型尺度等)范围内研究流体力学问题,且能给出流场参数的定量结果[9]。

2 数值仿真

2.1 数值模型选择

本文研究的对象为固液两相流,利用软件FLUENT进行仿真。仿真中,离心分离机中离心腔内流体在转动轴带动下,固相颗粒随之运动,忽略热效应的影响,离心机内部流体遵循质量守恒和动量守恒。本模型数值仿真中,用纯水代替液相,利用拉格朗日方程计算固相颗粒运动轨迹,研究对象采用RNG k-ε湍流模型,这种模型与标准k-ε湍流相似,但RNG k-ε湍流模型能模拟的范围更广,结果更精确[10]。这是由于RNG k-ε的方程中出现了新的函数项,得到的湍动能和耗散率方程为[11-14]:

采用DPM模型来跟踪固相颗运动,固相颗粒的作用力平衡方程在笛卡尔坐标系下的形式为:

式中,FD(u-up)为颗粒的单位质量曳力,μp为液相速度,up为颗粒速度,μp为流体动力黏度,η为流体密度,pp为颗粒密度,gx为颗粒受到的其他加速度,Fx为其他作用力。

2.2 数值模型的建立

1)利用三维建模软件UG,建立离心机理想模型。如图1所示,该模型工作原理,混合液进入离心腔,旋转轴在电动机的带动下,以一定的转速旋转,旋转轴带动混合液,使液体加速旋转,在液固的相互作用下,固相颗粒也被带动,有一定的速度。

2)将模型导入Solid Works内,通过型腔等命令,提取离心机内部流场。将提取后的内部流场,保存为fl uent.x_t。

3)将fl uent.x_t导入进ICEM中划分网格,结果如图2所示.划分好网格后,将网格文件保存为.mesh文件,导入FLIENT14.5进行仿真。

图1 离心分离简化图

图2 离心分离机网格划分图

2.3 材料物性、边界条件和初始条件

1)离心腔模拟仿真中,水温为20℃,此时水的密度为P=998.2 kg/m2,黏度为μ=1.005 cp;固相粒子材料设置为wood,直径为5×10-12m,流量为6.87×10-12kg/s,在流体区域初始的位置坐标为(x,y,z)=(0.06 m,0.06 m,0.02 m)。

2)固相颗粒的初始速度为零;离心分离转轴转速为2 000 r/min、4 000 r/min、6 000 r/min;不设置液固相进出口。所选模型为DPM型,湍流模型选择RNG k-ε湍流模型。

3)求解,选用稳态求解:连续性方程、动量方程、湍动能方程和湍动能耗方程均采用二阶迎风格式离散计算,各物理残差均下降至1×10-4;为了避免非线性问题的发散,采用欠松弛迭代的方法[15-19]。

4)分别改变固相颗粒密度及旋转轴转速进行仿真运行。

3 仿真结果及分析

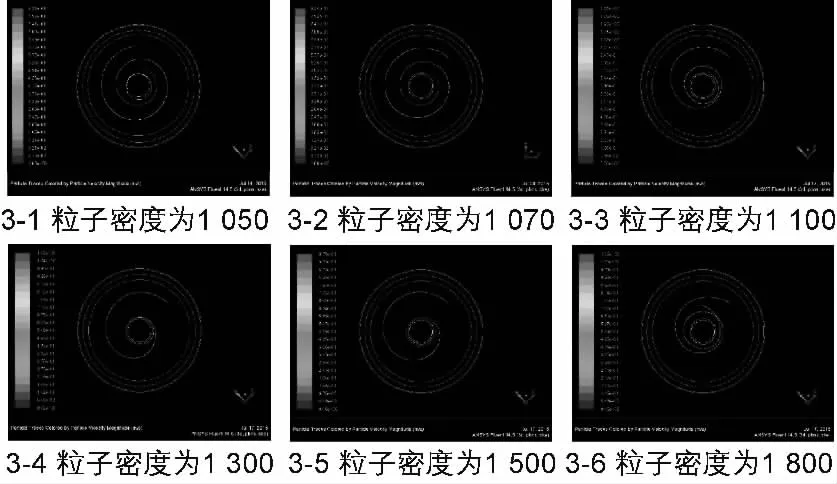

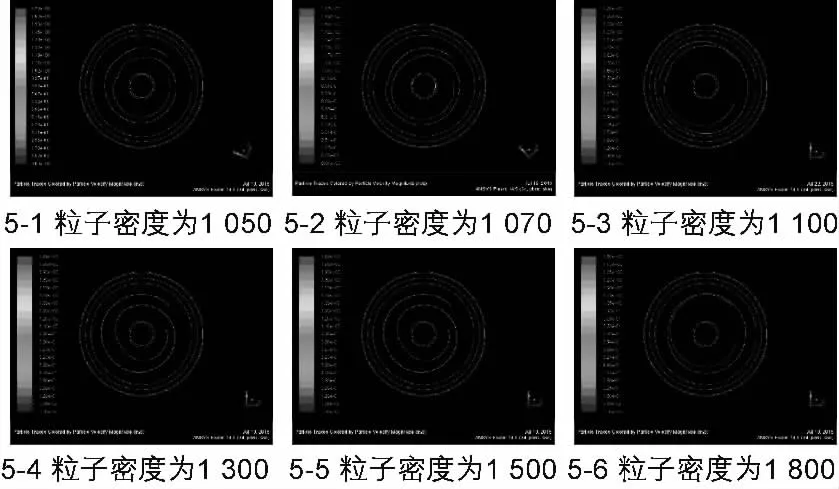

仿真中旋转轴转速为2 000 r/min,不同的固相颗粒在X-Y平面上运动轨迹及速度如图3所示,图中有颜色曲线为固相颗粒在X-Y平面上的运动轨迹,不同颜色带表着固相颗粒不同的的运动速度。图4以及下页图5旋转轴转速为4 000 r/min、6 000 r/min时不同的固相颗粒在X-Y平面上运动轨迹及速度分布图。

图3 不同密度的固相颗粒在X-Y平面上运动轨迹及速度图旋转轴转速为2 000 r/min(kg/m3)

图4 不同密度的固相颗粒在X-Y平面上运动轨迹及速度图旋转轴转速为4 000 r/min(kg/m3)

图5 不同密度的固相颗粒在X-Y平面上运动轨迹及速度图旋转轴转速为6 000 r/min(kg/m3)

如上图3、图4、图5所示,从同一位置(0.06 m,0.06 m,0.02 m)释放的固相颗粒,颗粒密度、旋转轴速度不同,固相颗粒的运动轨迹不同。对比同一旋转转速下,可知颗粒密度不同,经一定时间解算后固相颗粒所在位置不同,颗粒的速度也不同。

经过研究发现:在相同的旋转轴转速下,在同一位置释放固相颗粒,颗粒的位置在不断变化,例如在旋转轴转速为2 000 r/min,固相相颗粒密度从1 050增加到1 800,由图知颗粒的位置到旋转轴中心的距离在变小;在旋转轴转速4 000 r/min,固相颗粒的位置到旋转轴中心的距离随颗粒的密度增大而变小,随着粒子的密度增加到一定时,粒子的位置到旋转轴中心的距离变大;在旋转轴转速6 000 r/min时,随着粒子密度增加,粒子的位置到旋转轴中心的距离变小,但随着粒子的密度增加到一定量时,粒子的位置到旋转轴中心的距离渐渐增大。

而对比上述图3、图4、图5中固相颗粒为密度为1 050时,固相颗粒的速度有很明显的变化趋势,如图6所示。

图6 固相颗粒的速度大小图(密度为1 050)

图中横坐标是仿真的响应时间,纵坐标为 固相颗粒的速度;不同曲线走势代表不同旋转轴转速下,固相颗粒在Fl uent软件中达到稳态之后随响应时间的变化。当旋转轴转速为2 000 r/min时,密度为1 050的固相颗粒速度大小为0.477 m/s,且一直稳定的保持在 0.477 m/s上下,不随迭代次数的增多而变化。当旋转轴转速不同时,密度相同的固相颗粒的速度的变化规律相同。

同样,对比上述图3、图4、图5中固相颗粒为密度为1 070、1 100、1 300、1 500、1 800时的情况,又得到5组相同规律的数据,由上述图可知旋转轴的转速对固相颗粒速度的大小影响比较大。

4 结论

本文采用离散相模型对离心分离机内的流场进行仿真,由仿真结果可知:

1)固相颗粒在流体区域中的速度大小主要由旋转轴转速决定,固相颗粒的速度随着转速的增大而增大。

2)固相颗粒的位置固定时,旋转轴转速相同时,固相颗粒的密度越大,在FLUENT软件中经过一定时间的解算后,固相颗粒所达到的速度有越来越大的趋势。

3)颗粒的位置固定时,固体颗粒的密度一定时,粒子所在的位置到旋转中心的距离有变远的趋势。

[1] 金绿松,林元喜等.现代分离科学与技术丛书—离心分离[M].北京:化学工业出版社,2008.

[2] 杨敏官,王军锋,罗惕乾,等.流体机械内部流动测量技术[M].北京:机械工业出版社,2006.

[3] 李亚林,袁寿其,汤跃,等.离心泵内流场PIV测试中示踪粒子跟随性的计算[J].排灌机械工程学报,2012,30(1):12-14

[4] 王福军.计算流体动力学分析—CFD软件原理与应用[M].北京:清华大学出版社,2004.

[5] 魏新利,张海红,王定标,等.旋风分离器内颗粒轨迹的数值模拟[J].郑州大学学报(工学版),2004,25(3):14-17,59.

[6] 冯立成,周密,易泽明.离心机复杂转鼓的有限元优化计算[J].机械强度,2002(2):295-297

[7] 刘瑞韬,徐忠.离心叶轮机械内部流动的研究进展[J].力学进展,2003(4):518-532.

[8] 袁建平,袁寿其,何志霞.流场测试技术及其在离心泵中的应用进展[J].水泵技术,2003(2):10-11

[9] 杨雪峰.大型空冷汽轮发电机定子内流体场与温度场计算与分析[D].哈尔滨:哈尔滨理工大学,2009.

[10] 石鑫,向阳,文利雄,陈建峰.基于离散相模型的旋转填充床内的流场分析[J].高校化学工程学报,2012(3):388-394.

[11] Tsay J,Fox R D,Ozkan H E,et al.Evaluation of a pneu matic-shield spraying system by CFD simulation[J].Transactions of the ASAE,2002,45(1):47-54.

[12] Delele M A,Moor A De,Sonck B,et al.Modelling and validation of the air flow generated by a cross flow air sprayer as affected by travel speed and fan speed[J].Biosystems Engineering,2005,92(2):165-174.

[13] Adrian R J.Particle-image techniques for experimental fluid mechanics[J].Annual Review Fluid Mechanics,1991(23):261-304.

[14] Adrian R J.Twenty years of paricle image velocimetry[J].Experiments in Fluids,2005,39(2):159-169.

[15] 张金伟.流体机械叶轮内部流场测试技术进展[J].科技与企业,2013(4):308.

[16] 范强,李永杰.旋转旋流离心机转鼓内流体动力学研究[J].机械研究与应用,2009(4):47-49.

[17] 范强,孟坤六,梅云新,阎国珍,甘大才.旋转旋流离心机转鼓内流场分析[J].西南石油学院学报,1997(4):7-8,90-94.

[18] 陈爱华.旋转旋流分离机运动合成和结构研究[D].浙江工业大学,2007

[19] 孙国祥,汪小旵,丁为民,等.基于CFD离散相模型雾滴沉积特性的模拟分析[J].农业工程学报,2012(6):13-19.