Q690E高强钢窄间隙MAG立焊工艺

陆汉忠, 张华军, 兰 虎, 贾小磊, 赵德龙

(1. 上海振华重工(集团)股份有限公司, 上海 200125; 2. 哈尔滨理工大学, 黑龙江 哈尔滨 150080;3. 上海海工装备智能焊接制造工程技术研究中心, 上海 200125)

Q690E高强钢窄间隙MAG立焊工艺

陆汉忠1, 张华军1, 兰 虎2, 贾小磊3, 赵德龙3

(1. 上海振华重工(集团)股份有限公司, 上海 200125; 2. 哈尔滨理工大学, 黑龙江 哈尔滨 150080;3. 上海海工装备智能焊接制造工程技术研究中心, 上海 200125)

针对海洋平台桩腿齿条板传统焊接质量稳定性差和生产效率低的现状,提出双面窄间隙MAG立焊新工艺。对双面窄间隙MAG立焊工艺过程进行说明,并与手工电弧焊工艺进行比较,最后进行双面窄间隙MAG立焊焊接试验。试验过程中针对试板双面焊接采用双机器人异步焊接方法保证焊接质量提升焊接效率。依据工艺评定规范AWS D1.1 2010,对焊接接头开展的工艺评定试验,评定结果表明双面窄间隙MAG立焊工艺满足规范要求,推进了双面窄间隙MAG立焊工艺应用于桩腿齿条板焊接的进程。

低合金高强钢 机器人 窄间隙MAG立焊

1 引言

钻井平台桩腿是平台移动、安装和作业过程中的主要承力部件。生产中,齿条对接焊采取手工焊条电弧焊,产品的质量严重依赖焊工水平,工人劳动强度大,生产环境恶劣。桩腿齿条板对接高效焊接方法推广以及实现机器人自动化焊接是提升产品竞争力的重要组成部分。目前,高强钢厚板的高效焊接方法主要有:(1) 减小焊缝截面面积,如窄间隙焊接;(2) 采用大能量输入或复合热源提高熔敷效率,如热丝TIG焊;(3) 采用简化工序的方法,如双面双弧焊;(4) 或是几种高效焊接方法的组合,如窄间隙热丝TIG焊[1~3]。

在以上方法中,窄间隙焊接以其坡口的独特性,使其应用于大厚板焊接能够较大程度地减少焊材消耗,降低人工强度,缩短焊接时间,改善焊接环境,易于实现自动化。桩腿焊接通常采用立焊位置实现双面焊,提高焊接效率同时减小焊接变形。采用窄间隙MAG立焊方法进行桩腿齿条板制造成为桩腿制造智能化的关键环节。因而本文主要探讨双面窄间隙MAG立焊工艺,及其应用于桩腿焊接的优势,并通过50 mm厚试板焊接工艺评定试验,进行焊接方法的适用性评价。

2 桩腿齿条板窄间隙MAG立焊工艺分析

双面窄间隙MAG立焊工艺主要针对桩腿齿条大厚壁、坡口填充量大、焊接效率低下、冷裂倾向大的特点,本文提出一种高效、优质、节能、低耗材的新工艺。生产效率比传统焊接提高3~5倍,焊接填充量减少60%,-40℃低温冲击韧性达到69 J以上,焊接质量也得到有效保障。以下对双面窄间隙MAG立焊工艺过程进行介绍,并与传统手工焊条电弧焊方法进行了比较。

2.1 双面窄间隙MAG立焊工艺过程

坡口采用双面对称窄间隙坡口,焊前需预热。正面坡口需先焊多层作为打底焊,保证焊缝清根时强度,同时控制焊层数,减少非对称变形。由于坡口窄而深,采用专用的仿形铣刀进行机械清根,清根分多次进刀,为保证根部熔合良好,需清根到正面焊接金属。清根完毕,进行背面窄间隙立焊,背面与正面焊接时参数基本一致,焊接过程控制层高,以消除正面焊接变形。当背面坡口深度与正面等同时,开始进行双面窄间隙交替立焊。焊后缓冷以防止冷裂纹。焊接过程采用窄间隙熔化极活性气体保护电弧焊,一层一道,正面多层窄间隙立焊步骤中每一道的焊接工艺参数为同等,相应背面多层焊接过程工艺参数也同等。所谓的焊接工艺参数为同等是指焊接电流、电弧电压和停留时间相同,但焊接速度、摆动幅度、摆动速度和摇动幅度能在一定的范围内略作调整。如此可保证焊缝填充高度稳定,有效控制热输入和焊接变形。

2.2 桩腿齿条板双面窄间隙MAG立焊工艺与手工焊条电弧焊工艺比较

(1) 坡口形式比较。

图1是对于两种坡口形式焊缝的直观比较。其中窄间隙立焊焊缝呈鱼鳞状,坡口窄小,焊缝周围加热痕迹范围小。手工焊条电弧焊盖面层有十多道,盖面焊缝平整度较差,需进行大量打磨,焊缝周围加热区域加热痕迹明显。

图1 X型坡口与窄间隙坡口对比图

图2所示为双面窄间隙坡口截面示意图,双面窄间隙坡口相对传统X型坡口填充量小的优势随着工件厚度增加而增加。这一特性决定其在大厚板焊接中能极大减少焊材使用量。统计数据表明坡口减少量在50%~80%之间[4]。针对123.36 m桩腿,177.8 mm厚齿条板焊接试验表明,窄间隙焊接焊丝填充量约为12.5 kg,而X型坡口则需要约30 kg焊条。

图2 窄间隙坡口焊缝示意图

(2) 电弧行为比较。

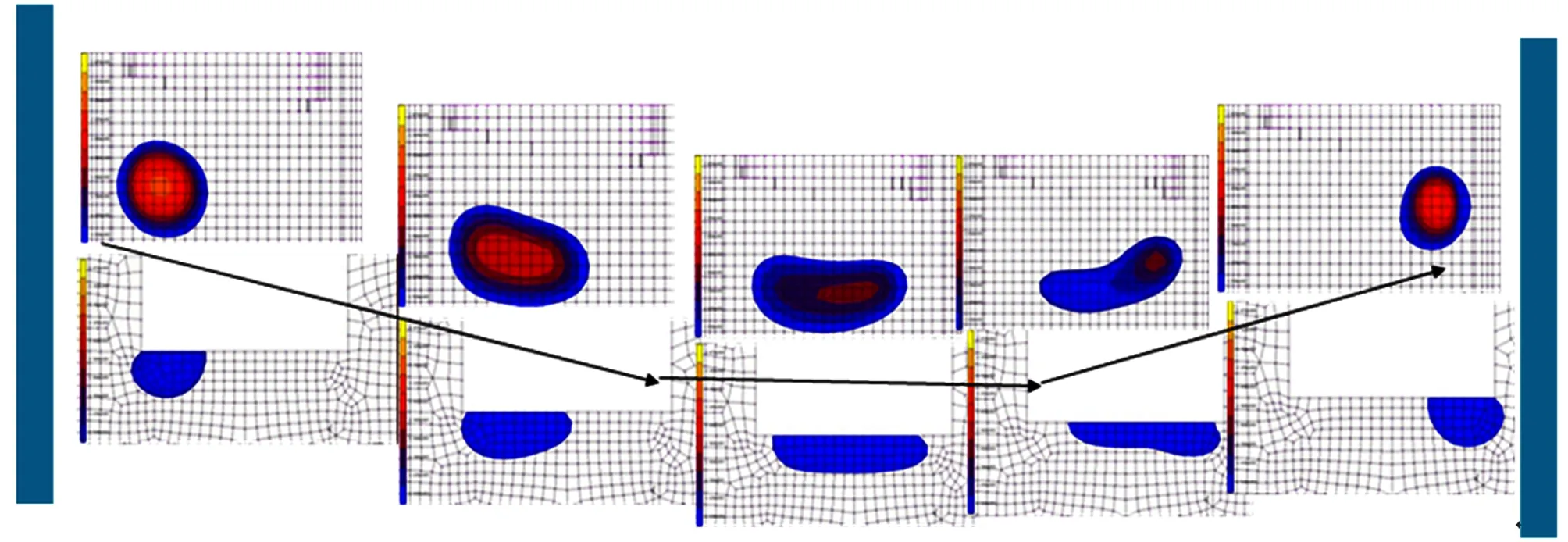

窄间隙MAG立焊焊接电弧运动方式是摇动加摆动的复合运动效果,充分利用窄间隙空间确保侧壁融合。其热源移动过程与手工焊条电弧焊有较为明显的区别,如图3所示。

首先,由于窄间隙MAG立焊采用了复合运动的方式,其电弧移动速度在运动过程中变化。从侧壁一侧开始到另一侧过程中,侧壁处速度最小,焊道中心位置速度最快。其次,电弧移动的轨迹如图3所示类似锯齿形,其中弧线运动速度较沿直线位置时的速度大的多。模拟电弧从焊道左侧转移至右侧的过程中熔池形态如图4所示。在侧壁位置电弧速度较小,热输入大,熔深较深,熔池形态为椭球形。之后电弧移动速度加快,电弧前端熔深减小,但由于之前焊接周期预热的缘故熔池区域并未减小。电弧移动至焊缝中心后,速度达到最大,热输入最小,并有拖尾现象。继续移动,电弧速度减小,熔深逐渐加大,拖尾减小,最终呈椭球形。然而由于右侧金属预热相比不够充分,其熔池大小相较左侧偏小。

整个焊接过程热输入不均匀,热流主要在侧壁位置集中,除了侧壁上升阶段其它位置电弧移动速度较快,热输入小的多。电弧摆动过程,同时带动侧壁熔化金属向焊缝中间流动,因而即便焊缝热输入较小,同样能够与侧壁具有相等填充高度。由此可知电弧快速远离和熔池的重新分配都使得侧壁位置熔池降温较快,热影响区减小。正是如此特性,使得焊缝接头焊缝脆化区减小,性能提高,减小低合金高强钢的焊缝冷裂情况发生。

(3) 工艺效率比较。

由于坡口较小,窄间隙焊接可以很大程度上降低填充金属量,节省工时,增加场地流转效率,大幅降低生产成本[5]。坡口形式简单,结构稳定适用于自动化焊接进而提高生产效率。目前生产齿条板多采用X型坡口手工焊条电弧焊焊接工艺,其焊接过程耗费工时约为两个焊工连续生产三天三夜,而采用双面窄间隙立焊机器人焊接的方式后,实际焊接过程耗时约为12 h。由此对比可以看出对于桩腿生产,双面窄间隙MAG焊接工艺效率有较大幅度的提高。

图3 焊枪移动路径示意图及焊接速度

图4 摆动过程熔池形态

3 工艺评定试验

依据AWS D1.1 2010评定标准采用优化工艺参数进行窄间隙立焊焊接评定。表1为试验条件的介绍。

3.1 实验材料及条件

试板选用高强钢Q690E,其化学成份如表2所示。

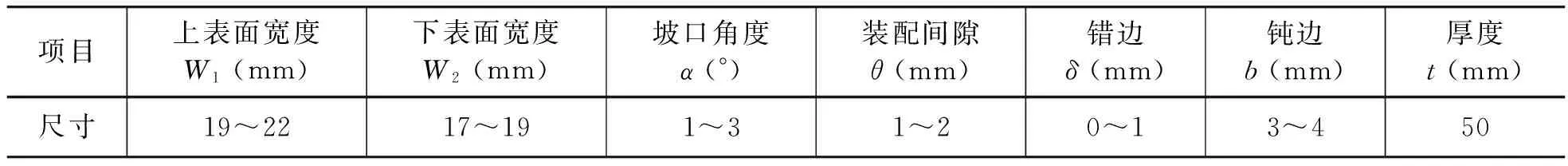

预制坡口形式如图2所示,具体尺寸如表3所示。

表1 试验条件

表2 试板材料化学成分

表3 装配参数

通过前期诸多试验证明,该焊材立焊位置成型良好,接头性能能够满足强度需要。

评定所用试板为Q690E低合金高强钢,为避免焊后裂纹的出现,需对焊接试板进行焊前预热及后热处理。针对50 mm厚试板,预热温度确定为100℃~150℃。后热250℃~300℃,保温2 h~3 h。加热使用电加热陶瓷板,两面同时进行,加热过程采用硅酸铝纤维毯包裹。

3.2 焊接参数

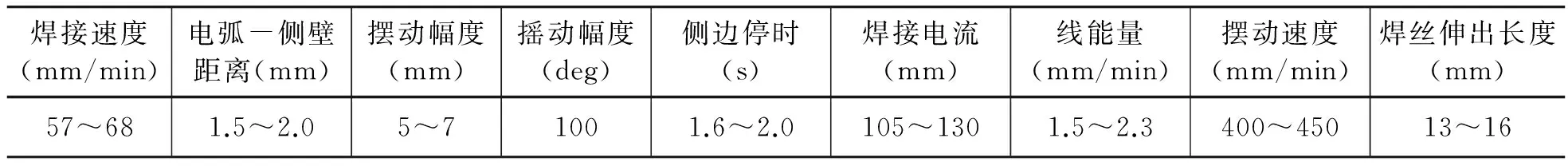

依据对设备调试试验得到的合理的焊接规范进行焊接试验。表4为工艺参数介绍。

表4 工艺参数

4 试验结果与分析

4.1 宏观试样分析

窄间隙焊接侧壁处易出现焊接缺陷,比如侧壁熔合不良以及与之相关形成夹杂、气孔等现象。焊接过程中电弧稳定燃烧,且达到侧壁后能够稳定在侧壁底端燃弧,并未出现电弧爬升,表明侧壁距离和焊接规范合适。如图5所示焊缝成型良好,经20%硝酸酒精溶液处理后,可以看到焊缝侧壁融合线整体近似直线,焊层之间熔合无缺陷。

摆动枪头,窄间隙焊接填充过程中电弧唯有在侧壁位置时,才与母材进行接触,而中间摆动过程可视为熔池本身内部作用。依据前文分析,窄间隙焊接热流较传统热源更为集中,热影响区小。试验测得热影响区宽度为2 mm~3 mm。

图5 接头宏观图

4.2 力学性能试验

针对试板开展的力学性能试验包括减断面拉伸

[][]

试验、硬度试验、弯曲试验、冲击试验。表5中拉伸试验结果显示断裂位置均处于母材,表明焊缝强度高于母材,且接头抗拉强度满足标准要求。表6硬度试验结果合格(420HV10)。侧弯试验结果均合格(弯曲角度180°,压头直径63.5 mm)。侧弯试验反映出焊接接头的熔合良好。硬度试验取样表明热影响区硬度值远高于母材和焊缝,但依然在标准范围内。焊缝冲击试验结果如表7所示,结果表明,焊缝接头在低温-40℃冲击功满足不低于69 J的要求,低温韧性良好。

表5 拉伸试验结果(790 ≤σb≤ 965 N / mm2)

表6 硬度试验(<420HV10)

表7 冲击试验结果

注:-40℃不低于69 J。

5 结论

(1) 双面窄间隙MAG立焊焊接方法相比X型坡口手工焊条电弧焊,能够极大减少厚板焊接焊材消耗和提高焊接效率,降低焊接劳动强度,易于实现自动化。

(2) 对于177.8 mm的桩腿齿条板,窄间隙立焊工艺能够节约60%左右的焊材和人工成本,具有较明显的经济和技术效益。

(3) 采用双面窄间隙立焊设备用于50 mm厚板立焊焊接工艺评定试验达标,为后续桩腿焊接生产奠定了基础。

[1] 高洪明,吴林. 提高焊接生产率的途径[J]. 焊接,2002,2: 6-10.

[2] Malin V Y. The State-of-the-art of Narrow Gap Welding[J].Welding Journal, 1983,62(4):22-32.

[3] 周方明,王江超,周涌明等. 窄间隙焊接的应用现状及发展趋势[J]. 焊接技术,2007,8: 4-7.

[4] 王续明, 高琴, 陈树君等. 大电流直流正接MAG焊接工艺的研究[J]. 煤矿机械, 2009, 5: 99-101.

[5] 谢敬佩. 耐磨铸钢及熔炼[M]. 北京: 机械工业出版社,2003.

Narrow Gap MAG Vertical Welding Process for Q690E High Strength Steel

LU Han-zhong1, ZHANG Hua-jun1, LAN Hu2, JIA Xiao-lei3, ZHAO De-long3

(1. Shanghai Zhenhua Heavy Industry Co., Ltd., Shanghai 200125, China; 2. Harbin University of Science and Technology, Harbin Heilongjiang 150080, China; 3. Shanghai Engineering Research Center of Marine Equipment Intelligent Welding, Shanghai 200125, China)

Aimed at the current situation of poor quality stability and low production efficiency in producing offshore platform pile legs, a new process of double-sided narrow gap MAG vertical welding was proposed. An introduction of the new process has been provided, subsequently welding experiment with the new process was carried out. Two robots welding in asynchronous manner at double sides of test piece for welding was launched to avoid welding disturb and promote welding efficiency. According to AWS D1.1 2010, welding procedure qualification experiment was implemented. The result showed that narrow gap MAG vertical welding process was suitable for producing pile legs. It took one step further for the application of robot double-sided narrow gap MAG vertical welding and automation of pile leg butt welding.

High strength low alloy steel Robot welding Narrow gap MAG vertical welding

陆汉忠(1975-),男,硕士。

U671

A