线切割机床在叶片加工中应用的可行性

王文丹

(哈尔滨汽轮机厂有限责任公司,哈尔滨 150046)

0 引言

线切割是电火花线切割的简称,此设备是在电火花穿孔、成形加工的基础上发展起来的。它不仅使电火花加工的应用得到了发展,而且某些方面已取代了电火花穿孔、成形加工。考虑到线切割机床的加工原理,我们准备将其应用于某些特殊叶片及某些特殊工序的加工中。

1 传统加工工艺和线切割工艺简介

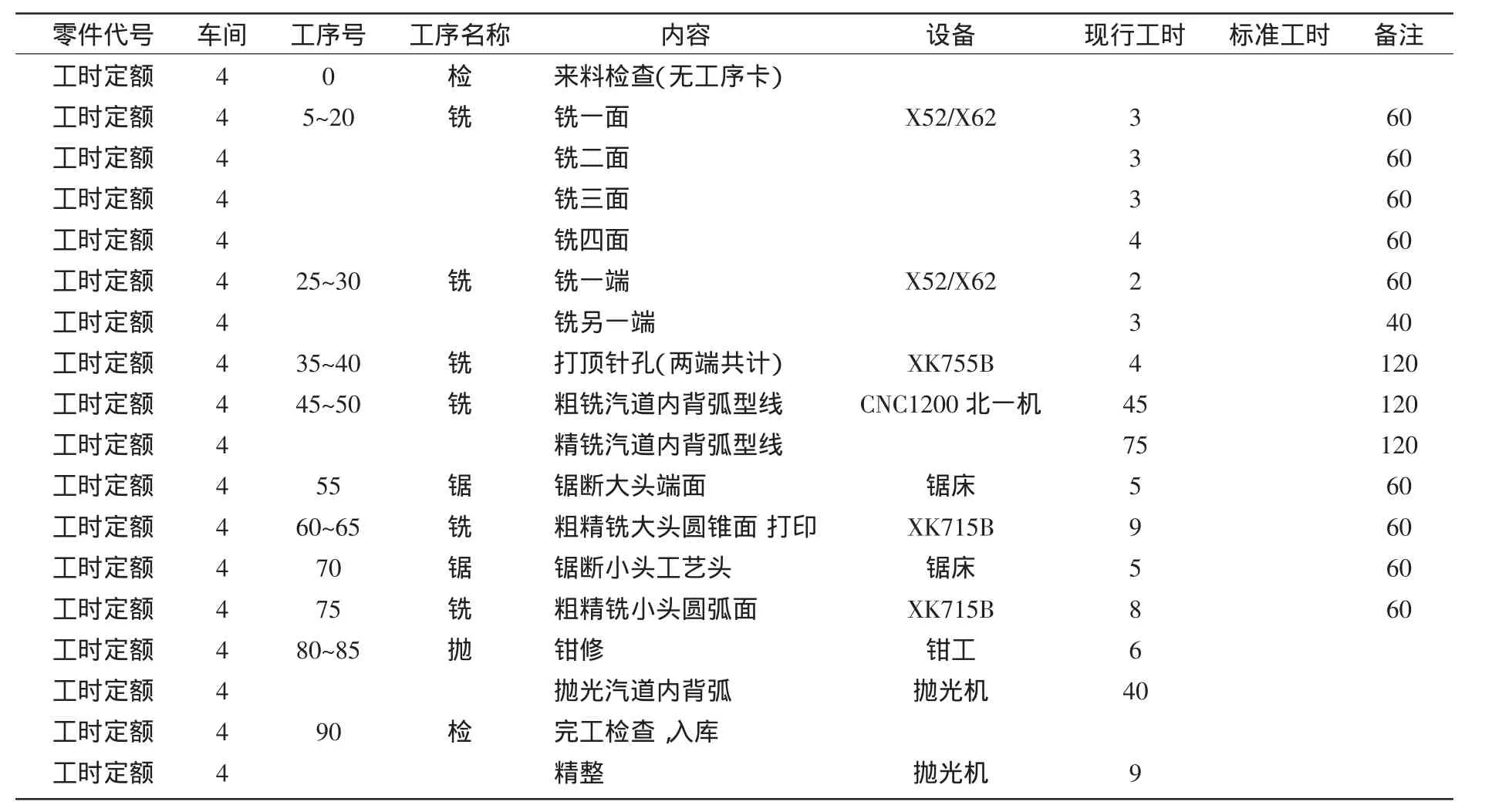

汽轮机叶片的形状复杂,叶片加工是否准确决定了整个机组的效率,长期以来我国一直采用方钢投料,四轴数控铣汽道型线的工艺方案。例如某厂正在应用的工艺方案主要加工设备为北一大隈四轴数控设备,典型的加工方案及工时见表1。

从表1可见,加工耗费工时较多,交工效率不够高。线切割是电火花线切割的简称,此设备是在电火花穿孔、成形加工的基础上发展起来的,可以考虑将其应用于某些特殊叶片及某些特殊工序的加工中。

如果应用线切割设备,那么工艺方案可以简化为如表2所示的几个工序。

经过对两种方案的对比,发现正在应用的工艺方案主要加工设备为北一大隈四轴数控设备,而如果应用线切割机床后,则主要的加工设备为线切割。

表1 工时定额

表2 工序安排

2 传统加工工艺及线切割工艺对比

以表1、表2可以看出,采用线切割工艺后工序大大得到简化,那么是否线切割加工周期和经济性也适用呢?如果将这两种工艺方案进行对比,这两种方案主要存在两种区别,一是毛坯投料问题,二是加工设备的机床小时费用及相应设备加工时的工人工时问题。下面举例进行对比:以单件毛坯尺寸为41 mm×98 mm×160 mm,每级别装机60只叶片,重量为0.4t。

2.1 下料毛坯对比

如果按线切割考虑毛坯投料,可以将毛坯按一般方式进行投料,或者将汽道型线旋转到更适合的角度,交差来拼图,力求将方钢毛坯最大化的利用。叶片毛坯的高度因不需要四轴装夹,其工艺头可节省约50 mm左右。按经验来计算,如果按方钢下料为0.4t,而用线切割的这种方式下料可节省至少一半的质量,即为0.2t。

2.2 工序对比

主要的工序为汽道型线加工、两端圆弧及抛光三大序。

1)汽道型线加工对比。

北一大隈其机床费用约为137元/h,按此例产品来计算,其汽道型线加工时间为单件45+75=120 min(校模工时忽略不计)。那么按现行工时来计算,其机床费用约为274元,工人的工资成本约为现行工时的8倍。

线切割其机床费用约为18元/h(公司线切割数据),加工效率按2400 mm2/h计算,同样以此例产品计算,其加工汽道型线表面积(即汽道截面周长×叶片毛坯高度)约为 210 mm×118 mm=24 780 mm2。

这样加工一只叶片汽道型线约为10 h(注:此加工效率按我公司的数据得来,实际加工中远高于2400 mm2/h),其机床费用约为180元。一名操作者可操作4台以上线切割设备。那么工人的工资成本相应也会降低一些,具体不作计算。

2)抛光汽道型线对比。

按现行工艺方案进行抛光:因待抛的汽道型线表面为数控机床下来的叶片,其抛光量较大,并且抛光过程中还要找准型线,其抛光约为40 min,抛光机的费用相对较低一点,这里不做机床费用统计,其工人的工资成本较高,按8倍计算约为320 min。

按线切割方式进行的抛光:由于型线单面只有0.08mm硬化层,抛掉见光即可,抛光时间至少节省70%。

3)其它节省工序主要包括线切割直接割出两端圆弧等,不做具体计算对比。

除了上面的叶片毛坯,汽道型线加工及抛光等工序的对比,我们还可以从北一大隈机床与普通线切割机床的占地面积来对比,基本上达到1:4的关系。

3 特殊工序为我公司生产的P型及棕树型叶根齿型去余量

除了无根冠的直截面的导叶片适合于用线切割加工,现在的P型及棕树型叶根的加工过程中,也可以使用线切割机床,直接将待加工的叶根方钢部位按工艺要求切割,再进行精加工。对于现在的高温合金叶片,尤为重要。

4 结语

上述对比可知,若应用适当数量的线切割机床叶片下料毛坯量减少,加工时间和加工费用大大降低,此工艺可行。