连铸板坯倒角结晶器优化设计及应用

钟静波

摘 要:文章通过对倒角铸坯角部纵裂纹产生的原因进行了分析,认为倒角面倒锥度不合理和倒角面的尺寸原因是造成倒角铸坯角部纵裂纹的主要因素,通过调整结晶器锥度,优化倒角面尺寸,使倒角铸坯的角部纵裂纹得到了有效控制。

关键词:连铸板坯;倒角铜板;倒锥度;角部纵裂纹

1 倒角结晶器使用的意义

在钢铁企业面临市场竞争压力巨大的情况下,如何以低价的成本生产出高质量的产品是目前降本的主要手段,含Nb(B)钢角部横裂纹是大板坯的主要角部缺陷,尤其对于轧制厚板来说,切除角部裂纹是目前的主要手段,切角处理造成成本的增加以及钢坯物流的紧张,通过倒角的形式缓解提高角部温度从而弱化其弯曲矫直力,避免角部横裂纹;但是,作为倒角结晶器来说,其负面影响角部纵裂纹发生的几率逐步增大,如何通过合理的优化设计达到其传热的平衡是其应用的关键。

2 倒角结晶器参数摸索思路

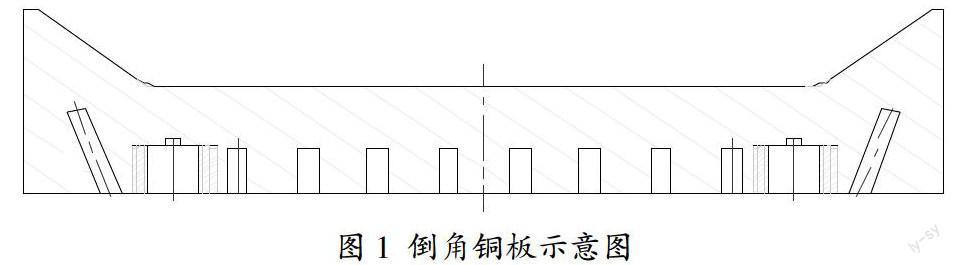

大倒角铜板主要通过对倒角面水缝形状、水缝深度、水缝距离倒角面的距离、倒角面倒锥度变化来提高边铸坯角部质量,同时考虑连铸机水流速、倒锥度及拉速等参数的改变,来解决铸坯角横、纵裂纹的问题。倒角铜板示意图如图1所示。

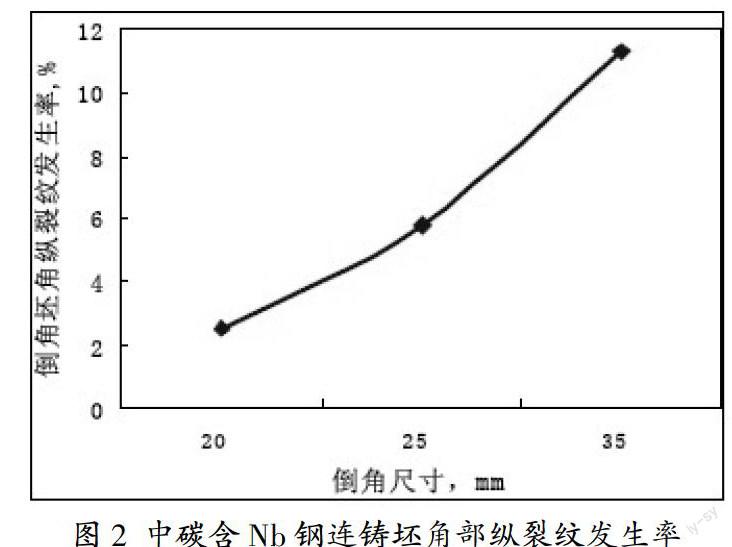

为了确定合适倒角尺寸,分别对倒角尺寸在25mm×25mm,35mm×35mm,30mm×40mm进行现场试验,连铸坯角横裂纹发生率分别降低到4.2%、1.6%和0.2%。不同倒角尺寸结晶器试验结果表明,随着倒角尺寸的增大,连铸坯角横裂纹发生率不断降低,当倒角尺寸为35mm×35mm时可以有效去除连铸坯角横裂纹缺陷。但随着倒角尺寸的增加,连铸坯角部纵裂纹发生几率也在增加,如图2所示。倒角尺寸为20mm×20mm时,角部纵裂纹发生率仅为2.5%,当倒角尺寸增加到25mm×25mm和35mm×35mm时,角部纵裂纹发生率分别增加到了5.8%和11.3%。

3 倒角连铸坯角部纵裂纹机理分析

3.1 角部纵裂纹缺陷的金相分析

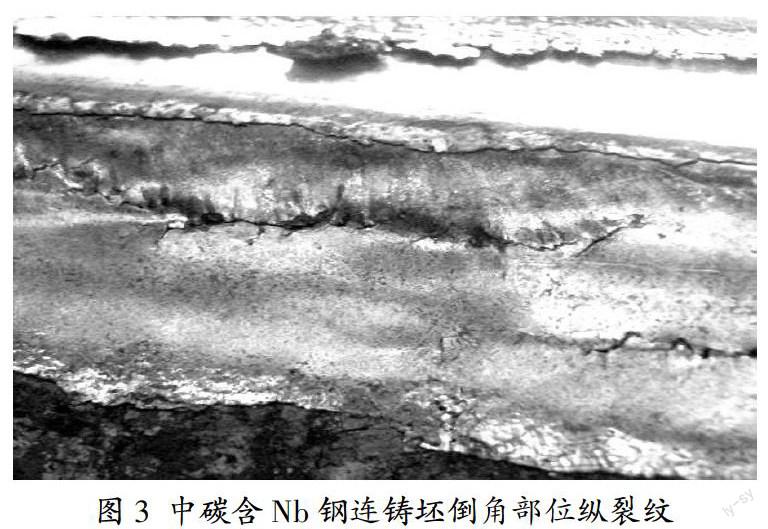

為确定角部纵裂纹产生的时机和原理,对倒角连铸坯角部纵裂纹进行金相组织分析,图3为连铸坯倒角面角纵裂纹缺陷,这些裂纹长度在15mm-80mm之间,深度为2mm-13mm。首先将角纵裂试样按图4所示方式横向切开,再将试样观察面打磨、抛光,然后用4%硝酸酒精对横截面进行侵蚀,最后对横截面组织形貌、裂纹两侧脱碳层以及裂纹中夹杂物等进行金相和扫描电镜分析。

图5是裂纹附近的金相组织,裂纹附近组织以铁素体和珠光体为主,并有一些针状铁素体和极少量魏氏体组织。图6为裂纹两侧的氧化圆点照片,由图可见,裂纹开裂处存在严重的氧化脱碳现象,出现大量氧化物质点,说明裂纹产生的温度很高且有一定的高温停留时间,温度高于1100℃。

3.2 角部纵裂纹缺陷的能谱分析

为了确定裂纹开裂处的夹杂物成分,沿着裂纹开裂处对裂纹表面夹杂物进行扫描电镜能谱分析,图7为裂纹中部附近扫描电镜照片,结果见表1。从裂纹开裂位置的各点能谱分析可以看出,裂纹附近出现了大块的不规则的外来夹杂物,能谱分析其中含有大量的Na、Ca、Si、O、K等元素,是典型的连铸保护渣成分,说明裂纹产生的时候坯壳外侧有可流动的液态保护渣。(表1)

3.3 角部纵裂纹缺陷产生时机及原理

经过倒角坯出现的角纵裂纹缺陷的金相组织、电镜能谱分析,可以看出,裂纹周围存在明显的脱碳层,说明裂纹形成温度很高并且在高温下持续了一定的时间,在纵裂纹中发现有保护渣成分的夹杂物,说明在纵裂纹形成时有液态渣流入到裂纹中,因此可以判断倒角坯的角纵裂形成于连铸结晶器中。结合J.K.Park等人大量的研究结果可以认为,连铸坯角部纵裂纹的产生是基于两个方面的原因,一方面,如果结晶器铜板锥度不足,倒角部位容易所产生气隙,气隙的产生使得倒角部位坯壳向结晶器的传热慢、坯壳温度高而且薄弱;另一方面,远离角部的坯壳与结晶器铜板接触良好,坯壳向结晶器的传热快、坯壳相对较厚,结晶器内连铸坯坯壳表面由于凝固收缩而产生拉应力,应力容易集中在坯壳薄弱、温度高的倒角角部坯壳上,从而在坯壳倒角部位产生纵裂纹。因此改善倒角部位的传热与其他部位的均匀稳定是解决倒角连铸坯角部纵裂纹的关键。

4 改进试验

4.1 结晶器倒角面锥度优化

为了摸索结晶器内连铸坯坯壳的变化规律,对35mm×35mm倒角尺寸结晶器-连铸坯进行了热-力耦合仿真模拟计算,目的是为结晶器结构优化设计提供依据,计算结果见图8,如果结晶器上下口倒角面采用相同的长度,那么在连铸机出口处,由于凝固收缩,倒角部位坯壳长度要短于倒角部位铜板的长度,二者长度相差0.65mm,这样在倒角部位和宽面铜板的过渡区域会产生气隙,见图8(b)中红色圆圈所示部分,这显然会影响到该区域坯壳向结晶器的传热效果以及此处坯壳厚度,也就是说随着坯壳的凝固收缩,倒角面会逐渐失去对该部位坯壳两端的支撑作用,这样宽面以及窄面坯壳凝固收缩而产生的拉应力作用在倒角面部位的坯壳上时,就会在该处的坯壳上产生纵裂纹缺陷。因此在倒角结晶器优化时,从结晶器上口到结晶器出口在倒角斜面上增加了一个0.6mm的收缩量,即下口比上口倒角部位斜边长度减少了0.6mm,相当于倒角面本身也采用了0.6mm的倒锥度,从而保证倒角部位以及相邻区域结晶器铜板能够和连铸坯壳紧密接触,消除倒角部位因坯壳收缩所导致的气隙,从而确保结晶器内连铸坯坯壳生长的均匀性,同时也增加了对倒角部位坯壳两端的支撑作用,从而避免角部纵裂纹的产生。

4.2 不同钢种组锥度优化

在试验过程中,通过不断增大倒角铜板锥度、检查倒角铸坯角纵裂缺陷的方法来确定不同钢种合理的倒锥度。先后共进行了15次不同锥度对比试验。

图9为倒角结晶器结构优化前后不同锥度系数下角纵裂纹发生率,由图可见,在相同的锥度系数条件下,结构优化后倒角连铸坯角部纵裂纹发生率明显降低,见图中箭头所指方向,其中中碳含Nb钢连铸坯角部纵裂纹发生率平均降低了4.7%,而普碳、低碳钢及低合金钢则降低了3.2%,表明倒角结晶器结构优化确实有利于角部纵裂纹的改善。

对于优化后的倒角结晶器,铜板窄面锥度系数在1.07-1.35%/m范围内变化时,随倒锥度的增加角部纵裂缺陷发生率显著降低,对于中碳含铌钢而言,最优的锥度是1.30%/m,此时倒角连铸坯纵裂纹发生率从1.07%/m时的7.1%降低到1.90%;而对于普碳、低碳钢和低合金钢来说采用1.20%/m倒锥度可完全消除倒角坯的角部纵裂纹缺陷。

5 结束语

倒角结晶器优化后的生产结果表明,通过倒角结晶器结构以及锥度的优化,可以有效控制倒角部位的纵裂纹缺陷。对于中碳含铌钢窄面铜板倒锥度系数设为1.30%/m,可使角纵裂缺陷发生率降至1.90%,对于普碳钢和低合金钢窄面铜板倒锥度系数设置为1.20%/m,倒角连铸坯角纵裂纹可完全消除。

参考文献

[1]王文军,李本海,朱志远,等.板坯连铸倒角结晶器的开发与应用[J].钢铁研究学报,2012,24(2):21-26.

[2]陈志,钱宏志.板坯连铸结晶器内热状态的有限元分析[J].首钢科技,2011,5:5-8.