一种有效提高数控加工效率的编程方法

杨海兵

摘 要:数控车削加工是现代制造技术的典型代表之一,數控车削的高效率、高精度使它在航天、汽车、模具精密仪器、家用电器等各个行业应用越来越广泛,已成为这些行业不可或缺的加工手段。在实际加工当中要想充分发挥数控机床的作用,数控机床的硬件(机床切削速度、刀具、精度等)很重要,加工工艺设计的重要性也不可小觑,不同的加工工艺造就不同的刀具路径,最终的加工效率亦相差很大,因此灵活运用编程指令选择合理加工工艺尤为重要。文章以实例说明在实际加工中灵活使用G73与G75指令,设计出合理加工工艺、刀具路径,提高加工效率,充分发挥数控机床的效益的一种方法。

关键词:数控车削;提高加工效率;刀具路径;巧妙运用G73与G75指令编程;减少走空刀

在实践当中经常遇到车削一些外形尺寸在X方向并不单调的铸件、锻件,这时若用G71指令编程,难以达到加工要求,我们通常用G73封闭切削循环指令来进行编程,但这一指令在使用过程当中常常出现走大量空刀的现象,这极大的延长了加工时间,降低了加工效率。文章以一个加工酒杯外轮廓的实例进行分析,通过巧妙运用G75和G73指令编程来减少走空刀的时间,提高加工效率,希望能带给数控编程初学者一些启发,给相关技术人员一些参考。

1 案列分析

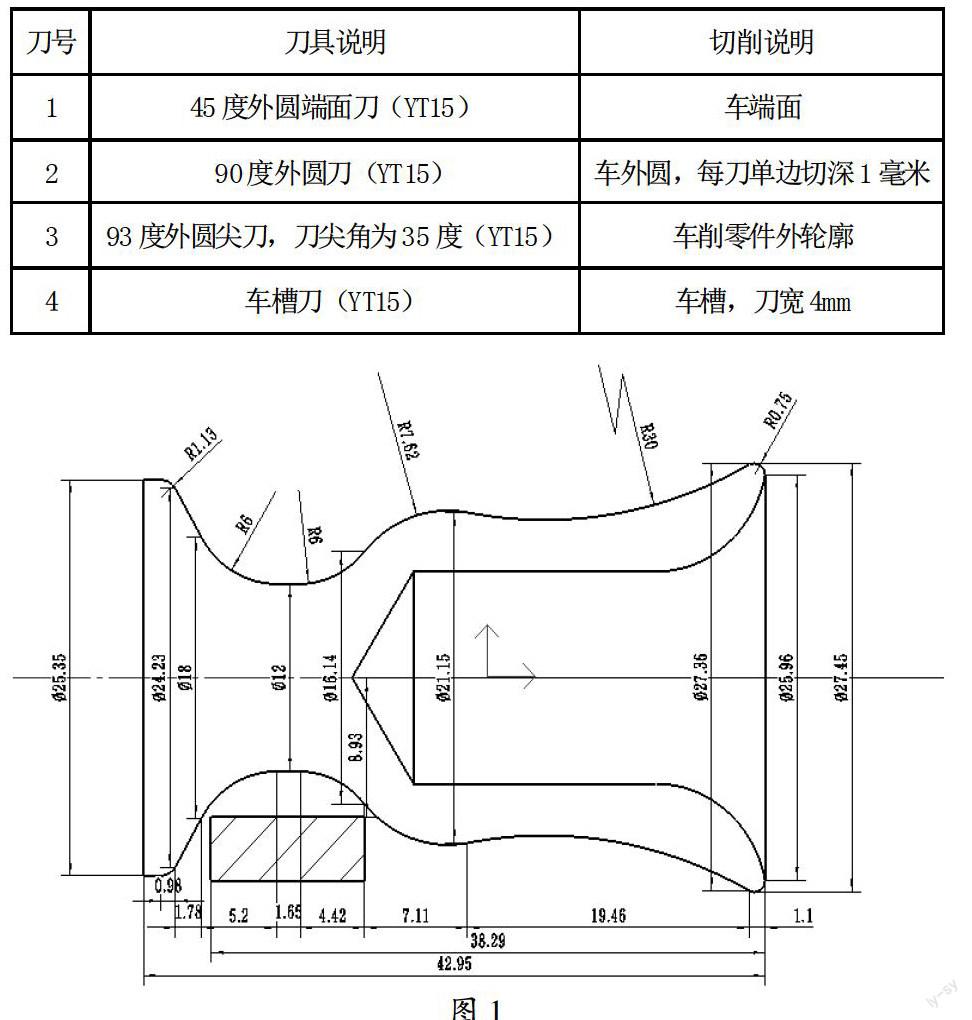

如图1是我们将要加工的零件,毛坯尺寸为¢30*50棒料(材质为45#钢)。(1)加工要求:将该零件外轮廓车削到符合图纸尺寸要求,X向留精加工余量0.5毫米。(2)使用数控系统:FANUC oi Mate TC数控系统。(3)工件坐标系原点及换刀点:以工件右端面与主轴中心线的交点作为工件坐标系原点。(4)换刀点:换刀点设置在X100 Z100处。(5)使用刀具:如表所示。

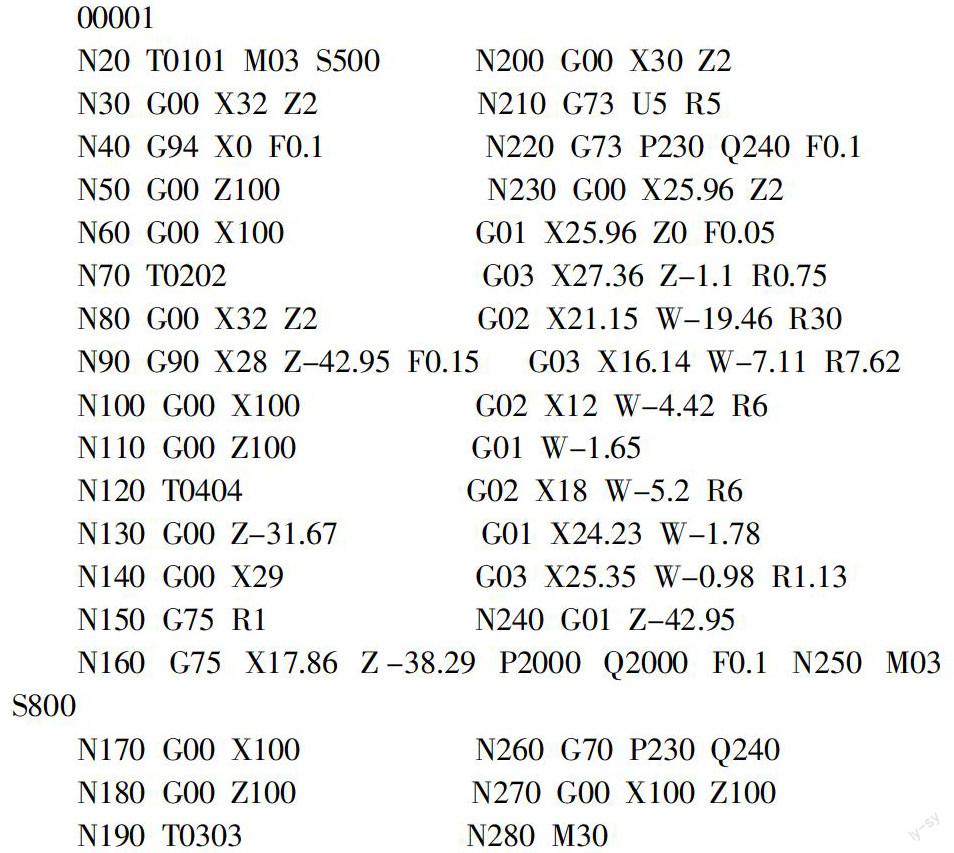

在加工时我们会发现刀具经常切削不到工件表面,空刀特别多,完成此零件加工需要约12分钟,另外,加工外轮廓时3号尖刀担负了绝大部分任务,容易磨损,加工精度得不到保障,需要频繁更换刀片,因此加工效率较低。考虑到G73指令为仿形加工,我们可以在留足精加工余量的前提下先加工好外圆柱面后用车槽刀在图1所示剖面线区域车出一个适当大小的凹槽,最后调用G73指令加工。加工顺序为车端面-粗车外圆-车槽-车外轮廓至成型-精车,加工程序如下:

在使用改进后的程序进行加工时,我们会很明显发现3号外圆尖刀在加工过程当中走空刀的时间少了很多,在相同的转速和进给条件下,加工同一零件耗时仅需8分钟左右,效率提高了约30%,同时3号外圆尖刀的加工任务也大为减轻,更换刀片的时间延长了一倍左右,加工效率有了很大提升。

2 结束语

在实际加工数控零件时,我们应根据零件各自的构造特点,巧妙运用G75和G73指令编程,优化刀具路径,兼顾不同刀具的特点,在实际生产当中取得事半功倍的效果,有效提升经济效益。

参考文献

[1]FANUC Series Oi Mate-TC操作说明书[Z].

[2]于辉.数控加工工艺及刀具[M].北京:北京理工大学出版社,2009.

[3]姚屏,徐伟.数控车削编程与加工[M].北京:电子工业出版社,2011.

[4]周芸.数控机床编程与加工实训教程[M].北京:中国人事出版社,2011.