回收利用固碱炉烟气制备食品级二氧化碳

代海燕,王雅玲

(新疆中泰化学股份有限公司,新疆 乌鲁木齐830009)

CO2在常温、常压下是无色无臭的气体,由于它在常温下加压即可液化或固化,安全无毒,使用方便,因此用量逐年增加,应用范围不断扩大。在发达国家中,CO2广泛应用于各个领域;在北美,按市场划分为食品冷冻和制冷40%、饮料碳化20%、化学品的生产10%、冶金10%、其他20%。随着国外饮料企业如美国百事可乐、可口可乐公司在中国的安家落户及焊接用CO2市场业的迅速扩大等,对CO2市场的需求迫在眉切。同时钢炉底吹气将由成本很高的氮气改为廉价的CO2气,以及纳米技术的大量推广势必带动合成纳米所必需的原料气—CO2等。因此发展好当今CO2市场是气体市场的首选。

新疆中泰化学氯碱化工的天然气为燃料制固碱装置,烟气排放量为21 772 Nm3/h,其中含有O22%、N272.3%、CO214%,还有11.7%的水及其他杂质,如能将其中的CO2等加以合理利用,则不但可实现碳源减排、降低固碱装置生产成本,同时可实现变废为宝,对提高企业的经济和社会效益都具有十分重要的意义。

1 工艺描述

1.1 工艺技术方案的比选

该装置处理的烟道气,压力为0.091 MPa,温度约220 ℃,经脱硫、降温后,增压至压力约8 kPa,烟气中CO2含量14%,O2含量为14%。如何在低压及低O2、高N2含量条件下回收CO2,选择合适的脱碳工艺是关键。

工业气体脱除CO2的方法主要有4 类,即化学吸收法、物理吸收法、PSA 法和膜分离法。前两类统称湿法脱碳,后两类统称干法脱碳。

1.1.1 湿法脱碳

湿法脱碳分化学吸收法和物理吸收法,均采用含有溶剂的溶液对原料气进行洗涤。化学吸收法采用的是含有化学活性物质的溶剂,CO2与之反应生成介稳化合物或者加合物,然后在减压条件下,通过加热,使生成物分解,释放CO2,解吸后的溶液循环使用。物理吸收法是CO2被溶剂吸收时不发生化学反应,溶剂减压后释放CO2(不必加热),解吸后的溶液循环使用。

化学吸收法具有代表性的主要有2 种, 一种是以碳酸钾溶液为基础; 一种是以醇胺类溶液为基础。2 种化学方法均添加活化剂或促进剂,以提高对CO2的吸收能力和解吸能力。2 种方法均采用从工艺气体回收的热量或低压蒸汽对富液进行加热再生。

热钾碱系列脱碳工艺是世界上广泛使用的脱碳工艺,中国约有60%的大、中型合成氨厂采用该工艺,该工艺具有溶液吸收能力强、净化度高、再生气纯度高、溶液价格低等优点,但再生热耗高。醇胺脱碳工艺经过不断更换化学成分和改进工艺技术,已从能耗高、腐蚀大一步步发展为能耗低、腐蚀小的化学吸收工艺。

物理吸收法中以物理溶剂分,比较具有代表性的有:碳酸丙烯酯(MSDS)、聚乙二醇二甲醚(NHD)和甲醇。聚乙二醇二甲醚用于Selexol (乙二醇二甲醚法)、Flour Solvant、巴斯夫公司的Sepasolv 工艺和中国的NHD 工艺;甲醇则是Rectisol 工艺所用的溶剂,该类方法适合于高压、高浓度CO2气源中CO2的脱除。

1.1.2 干法分离CO2

干法分离CO2有膜分离及PSA 2 种。膜分离适用于CO2具有较高分压条件的混合气体分离;PSA分离混合气体中CO2,主要是以分子筛、硅胶、活性炭等为吸附剂,利用气体中各组分在吸附剂上的吸附容量不同而采用VPSA 技术分离CO2的方法。该法优点是不污染、操作方便;缺点是对气源前端要求严格,同时,其它有效组分会有一定量的损失,一般适用于原料气中CO2含量为20%~50%,且CO2分压≥0.1MPa 的条件;对于常压混合气体,采用VPSA技术分离CO2,运行成本偏高。

综合以上各种CO2分离方法,烟道气提浓CO2的装置宜采用改良MEA 工艺,即利用乙醇胺及特定活化剂组成的碱性化学溶剂, 在常温常压下与CO2进行反应、吸收,生成不稳定性盐,然后再通过加热的方式使不稳定性盐分解,解析出CO2,从而使溶液获得再生。改良MEA 溶液是一种对CO2具有良好选择性吸收的溶剂,由于该化学吸收反应的选择性强,因而有效气体组分基本不损失。由于其对CO2具有良好的选择吸收性能和较低的解吸温度(100~110 ℃)。因而采用改良MEA 法分离烟道气中的CO2具有投资小、脱除率高、成本低、装置运行稳定、建设周期短等优点。

在回收CO2过程中,MEA 易与O2、CO2及硫化物等发生化学降解,也易发生热降解。引起MEA 降解损耗增大的主要原因是O2与MEA 的氧化降解反应。MEA 与氧气的降解中间产物主要为过氧化物,最终产物为氨基乙酸等。MEA 与CO2的降解产物主要有恶唑烷酮类等。MEA 降解问题一直是MEA 法回收CO2存在的难以解决的技术难题。针对这些问题,国外开发了一系列胺保护技术,如DOW 化学公司的气/标FT-1 技术及FS-1 溶剂,在一定程度上解决了设备腐蚀及能耗高等问题。在MEA 溶液中加入特定的缓蚀剂和胺抗氧化剂,也很好地解决了设备腐蚀及胺降解等问题,已成功用于国内多套烟道气回收CO2装置。

1.2 装置的技术优点

(1)常温常压下吸收烟气中的CO2组分,升温解吸释放出CO2气,投资低,运行成本低;

(2)采用特有的复合缓蚀技术及抗氧技术,确保吸收液中活性组分浓度在18%~25%,原料气中氧含量高至10%(V/V)也不会发生明显的降解反应,吸收容量大,装置能长期、安全、稳定、经济地运行;

(3)高效活化剂与CO2生成不稳定碳酸盐类,使富液更易再生,蒸汽消耗更低;

(4)合理的热量平衡措施,充分利用系统低温位热能,以减轻外移热量负荷,有效降低冷却水耗量;

(5)设置高效冷却除沫装置,以保证出塔气体中夹带液体量尽可能少,最大限度减少有机胺及活化剂损失。

1.3 工艺流程简述

本装置原料气为压力0.091 MPa、温度约220 ℃、流量2 000 Nm3/h。 经脱硫、降温后,增压至压力约8 kPa,烟气中CO2含量14%,O2含量14%;产品为食品级液体二氧化碳,纯度≥99.98%,质量满足《食品添加剂—液体二氧化碳标准GB10621—2006》或可口可乐、国际饮料技术协会(ISBT)标准。压力1.8~2.2 MPa、温度-18~-22 ℃、产量3.5 t/h(年产2.8 万t,生产时间为8 000 h)。

1.3.1 第一阶段

第一阶段包括二氧化碳洗涤、吸收、换热、精脱。

来自烟气总管的气体温度为160 ℃,首先进入洗涤冷却塔,温度降至大约40 ℃,经增压风机升压至约6 kPa(G)进入CO2吸收塔底部总管。

在吸收塔内, 气体中CO2组分被溶液吸收。未被吸收的尾气在吸收塔上部经洗涤水冷却至36~40 ℃,再经塔顶高效除沫器除掉夹带的溶液后直接排入大气;洗涤液返回洗涤液槽,再经洗涤液泵加压后,经水冷却器冷却至≤40 ℃进入吸收塔洗涤段打循环。

吸收CO2达到平衡的溶液称为富液,富液自塔底由富液泵抽出,加压后先后进入二级贫-富液换热器、再生气冷凝器,将富液加热至58 ℃,然后进入一级贫-富液换热器,最终加热至95~98 ℃,最后经再生塔顶部喷头喷淋入塔。在再生塔内,富液分解释放出CO2,CO2随同大量的水蒸气及少量活性组份蒸汽由塔顶流出,温度约95~98 ℃,压力约0.025 MPa,然后进入再生气冷凝器与富液泵送来的溶液换热。

出再生气冷凝器的气体温度约75 ℃,大量水蒸气被冷凝,冷凝液与气体一同进入CO2水冷却器,与循环水上水总管来的冷却水换热,物料被进一步冷却至40 ℃,然后去CO2分离器,在分离器内,气体夹带的凝液被分开;CO2去精脱工序,出装置CO2纯度≥99.5%(干基)、温度≤40 ℃、压力0.02 MPa(G)、流量≥2 000 Nm3/h。

凝液流入地下槽,再经回流液泵重新送入CO2回收系统。采用新鲜脱盐水控制系统水平衡。

再生塔底部设置一台再沸器, 采用导热油对塔底溶液间接加热,以保证塔底温度在105~110 ℃左右。

由再生塔底部引出的贫液流经一级贫-富液换热器,然后由贫液泵升压,经贫-富液换热器及贫液水冷却器进一步降温至≤40 ℃后,送入CO2吸收塔上部,见图1。

图1 第一阶段工艺流程图

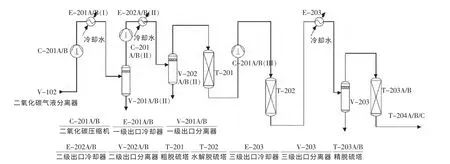

1.3.2 第二阶段

第二阶段包括固碱烟气提浓后净化、提纯、液化制备食品级二氧化碳

(1)二氧化碳压缩工序

由湿法回收二氧化碳装置来的纯度大于98%的二氧化碳经压缩机三级压缩至3.0 MPa,再经冷却、水分离后进入精制液化工序。

(2)脱硫、脱氮工序

该工艺采用粗脱硫-水解-精脱硫的组合工艺对进行脱除。压缩机一级出口气体首先进入粗脱硫塔,将H2S 脱除至小于5 mg/Nm3,再进入压缩机二级,二级出口气体温度为120 ℃,直接进入水解脱硫塔,将有机硫转化为无机硫,经二级冷却后进入精脱硫塔,将硫化物脱除至满足要求后进入压缩机三级入口,见图2。

(3)精制液化工序

压缩机三级出口的二氧化碳进入由3 台吸附塔、1 台再生加热器组成的吸附净化系统中,脱除气体中的水分和高碳烃。然后进入二氧化碳液化器中,以液氨蒸发作为冷媒,气体二氧化碳液化为液体二氧化碳后,进入提纯贮存工序,见图3。

图2 第二阶段工艺流程图(脱硫)

图3 第二阶段工艺流程图(液化)

(4)提纯贮存工序

液体二氧化碳进入提纯塔,在提纯塔中,溶解在液体二氧化碳中的杂质得到脱除,从提纯塔顶部离开提纯塔,从提纯塔底部得到食品级液体二氧化碳自压送入产品二氧化碳贮罐。

1.4 消耗定额

(1)第一步消耗定额见表1。

表1 第一步消耗定额

(2)第二步的消耗定额见表2。

表2 第二步消耗定额

2 化学品及填料

2.1 化学品吸收剂一次投料量

化学品吸收剂一次投料量见表3。

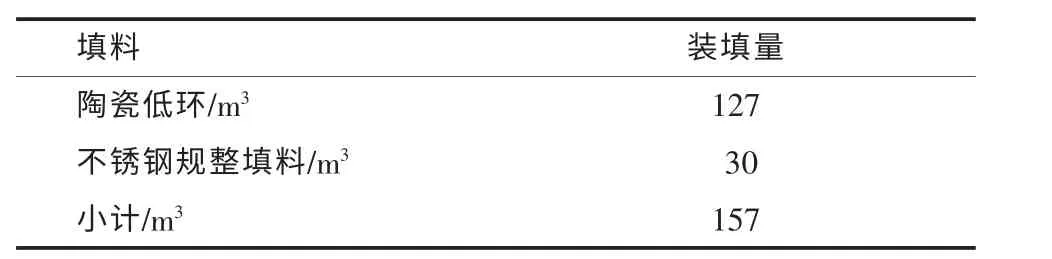

2.2 填料

填料装填量见表4。

3 平面布置

拟建设的固碱烟气回收至食品级二氧化碳装置占地约须1 500 m2,非标设备为露天布置,其中:

表3 化学品吸收剂一次投料量

表4 填料装填量

(1)烟气洗涤水冷却塔及水池占地:15×15=225(m2);

(2)洗涤、吸收、再生及溶液泵系统占地:

25×30=750(m2);

(3)压缩机、冰机室内布置,占地:12×24=288(m2);

(4)贮罐露天布置,占地:20×10=200(m2);

(5)控制室占地20 m2;

4 主要污染源及污染物

(1)废气

废气排放一览表,见表4。

表4 废气排放一览表

(2)废渣

装置废弃脱硫剂及活性碳,可深埋或回收处理,废渣排放一览表见表5。

(3)废液

装置正常生产时无废液排放。

表5 废渣排放一览表

(4)噪声

装置噪声主要是来源于运转设备,可保证其噪声低于80 分贝,符合有关噪声技术规定的要求。

5 投资估算及经济效益分析(万元)

5.1 投资估算

第一步约800 万元。其中年工资总额50 万元;总投资按800 万元估算,折旧年限:10 年,残值率5%;年维修费20 万元。

第二步约946.7 万元。其中:年工资总额30 万元; 固定资产总投资按900 万元估算, 折旧年限10 年,残值率5%;年维修费20 万元。

5.2 经济效益分析

按年产1 600 万Nm3食品级CO2,平均最低售价按800 元/t(均为含税价)计算,则销售收入为2 240 万元/a。

年耗电量为790 万kW·h, 电费按自备电厂0.21 元/kW·h 计算,则每年耗电166 万元;年耗蒸汽量为7.04 万t,蒸汽费用为62 元/t,则每年蒸汽费用为436.5 万元;年耗水量为6.7 万t(即13.4 万元/a);本装置定员13 人,人工费用约65 万元/a,药剂费用32.7 万元/a;其他费用(管理排污、设备折旧、大修、销售等)338.04 万元/a;合计制造成本595.16 元/t,产品利润为560 万元/a,约3 年多收回成本。

6 结语

综上分析认为,利用固碱炉烟气回收制备食品级二氧化碳项目可行,经济效益可观,社会效益显著,适宜投资。