双层雾化器流场的模拟研究

刘 杨, 李 周, 张国庆, 许文勇,袁 华, 刘 娜, 郑 亮, MI J

(1.北京航空材料研究院先进高温结构材料重点实验室,北京100095;2.北京航空材料研究院3D打印研究与工程技术中心,北京100095;3.School of Engineering,University of Hull,Hull UK)

双层雾化器流场的模拟研究

刘 杨1,2, 李 周1,2, 张国庆1, 许文勇1,2,袁 华1,2, 刘 娜1,2, 郑 亮1,2, MI J3

(1.北京航空材料研究院先进高温结构材料重点实验室,北京100095;2.北京航空材料研究院3D打印研究与工程技术中心,北京100095;3.School of Engineering,University of Hull,Hull UK)

采用数值模拟的方法对一种低压双层雾化器(Double Layer Atomizer)气流场和雾化过程进行了研究,分析了上层雾化器对气流循环区域以及金属液流雾化的影响。结果表明:上层雾化器的引入能有效抑制气流循环区域的不良影响,有利于金属液流的稳定流动;考虑到上层雾化器压力的增大会引起气流循环区域压力的增大以及流量的增加,选择0.15MPa/0.68MPa~0.2MPa/0.68MPa的压力条件较为有利;该双层雾化器液流破碎过程存在一定的类似于紧密耦合式雾化器(Close-Coup led Atomizer)的膜状破碎方式,破碎液滴在空间飞行发散范围和其粒径大小有关。

双层雾化器;数值模拟;气流循环区域;液流破碎

航空用粉末盘件对高温合金粉末的粒度、纯净度以及球形度等有严格的要求,目前主要采用气体雾化制粉工艺来获得满足要求的高温合金粉末。气体雾化制粉过程包含液流的破碎和液滴飞行凝固两个阶段,其中液流的破碎阶段决定着最终粉末的形态和分布,而雾化器是控制该阶段的核心部件[1,2]。本工作研究的双层雾化器属于自由降落式雾化器结构(Free-fall atom izer),金属熔体在重力作用下离开导流系统飞行一定距离后与高速惰性气体作用发生雾化,传统单层自由降落式雾化器,由于气流交汇会产生气流循环区域,超过临界值会对金属液流的流动产生干扰,容易引起液流的飞溅和粘挂,双层雾化器在单层自由降落式雾化器基础上引入上层稳流雾化器,从而克服了上述缺点[3,4]。目前国内外对雾化的研究主要针对紧密耦合式雾化器(Close-coupled atomizer),对双层雾化器气液两相流场的研究相对较少[5~11],在此背景下本工作采用数值模拟的方法针对一种低压双层雾化器雾化过程进行了研究,探讨了气流场、气液两相流场以及液滴轨迹的特点。

1 模型设计

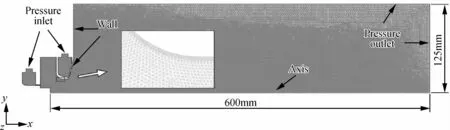

采用二维方法对流场进行研究,雾化器为环孔式结构(Discrete-jet),上下层分别为φ1mm×30mm和φ5mm×20mm,为了在二维模拟中保持流量一致性,分别将上下层环孔结构换算为0.33mm和2.79mm的环缝结构(Annular-slit)如图1所示。计算区域600mm×125mm,双层雾化器尖端夹角(A-pex Angle)分别为0°和28°,导流管伸入长度(Melt tip length)为14mm。二维结构网格和边界条件如图2所示,采用轴对称的方式进行计算,超音速气体动力学分析要求较高精度,因此在计算开始一段时间后对网格进行自适应处理,同时对近壁面网格加密保证边界层计算精度。

图1 雾化器模型示意图()Fig.1 Schematic of atomizermodel()

图2 网格示意图Fig.2 Schematic of simulation grid

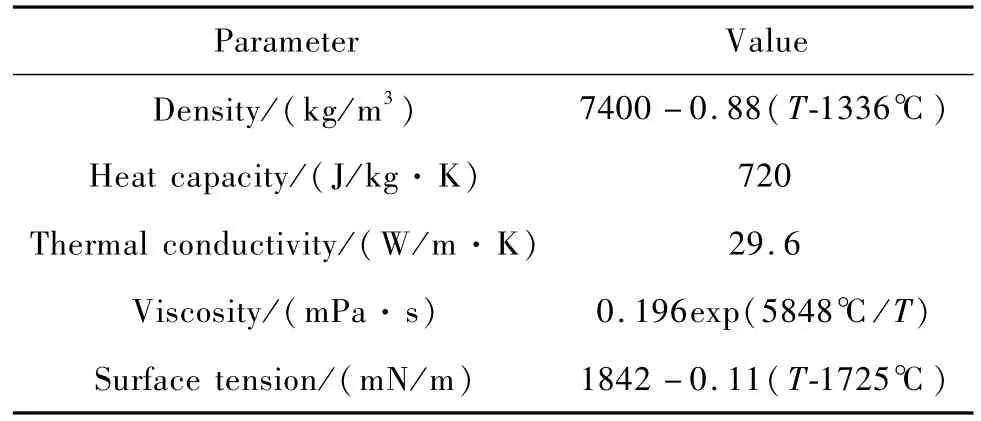

模拟使用的湍流模型选择较为精准的K-epsilon-realizable模式,CFD模型初始加载压力(上层压力/下层压力)选择0MPa/0.68MPa,0.15MPa/ 0.68MPa,0.2MPa/0.68MPa和0.25MPa/0.68MPa四种情况,雾化介质选择氩气,按可压缩气体处理。两相流模拟选择液态Inconel718(国内牌号为GH4169)高温合金为第二相流体,其液态物理参数如表1所示。

表1 Inconel 718液态物理参数[12]Table 1 Physical parameters of liquid Inconel 718[12]

2 模拟结果

2.1 CFD速度云图

模拟采用松弛因子逐步逼近的方式,迭代50000次以上保证残差波动小于10-3,其速度云图如图3所示。这种气体流动行为属于同轴交叉射流范畴,利用气体壅塞作用通过喷嘴加速流出,非同源射流在轴线下游位置发生交汇。该雾化器因其自身用途没有设计带有汇聚发散型结构环孔结构(Convergent-divergent jet),匹配较低的工作压力,因此链状形貌并不明显,不同于HPGA雾化器,该双层雾化器气流场主射流位置没有出现弓形马赫盘[5,6]。四种压力条件下主射流区域没有明显的区别,发散角均保持在12°左右,上层雾化器压力的不同引起的变化主要集中在上下层雾化器中间的区域,随着上层压力的增大,上层气流强度增加,对气流循环区域(Recirculation zone)产生影响。

2.2 轴线速度和压力分布

通过模拟计算了模型轴线气流速度,以轴线0~200mm为研究对象,其分布曲线如图4a所示。下层雾化气体交汇产生的气流循环区域存在于上下层雾化器之间,压力条件为0MPa/0.68MPa时该气流循环区域速度较其余三种压力条件高,在轴线90mm位置附近达到最大值,此后气流速度急剧下降,在轴线115mm附近位置降低至零,形成速度驻点(Stagnation point)。驻点下游位置为气体主射流区域,与上游气流循环区域相比速度分布曲线出现了波动的现象,并且整体速度随上层雾化器压力的增大而增大。可以看出上层雾化器的引入对气流循环区域和主射流区域均产生了影响,这种影响随压力的增大而增大。通过对比可以发现在气流循环区域随着上层雾化器压力的提高,速度分别平均降低了28m/s (0MPa/0.68MPa~0.15MPa/0.68MPa),14m/s (0.15MPa/0.68MPa~0.2MPa/0.68MPa),12m/s (0.2MPa/0.68MPa~0.25MPa/0.68MPa),这也说明开启上层雾化器能有效的降低循环区域的气流速度,但是随着压力的继续增大这种降低效果逐渐减弱。

图4b为轴线静压力分布曲线,与轴线速度分布曲线相反,四种压力条件下在气流循环区域压力先降低后升高,在速度驻点位置达到最大值,同时主射流区域分布曲线也出现了波动的情况,这种波动和速度分布曲线波动情况相反。对比气流循环区域的压力,分别平均增加了0.002MPa(0MPa/0.68MPa~0.15MPa/0.68MP),0.001MPa(0.15MPa/0.68MPa~0.2MPa/0.68MPa),0.007MPa(0.2MPa/0.68MPa~0.25MPa/0.68MPa),说明上层雾化器的开启以及压力的增大会提高循环区域的压力,但是这种提高幅度较小。

2.3 两相流破碎模拟

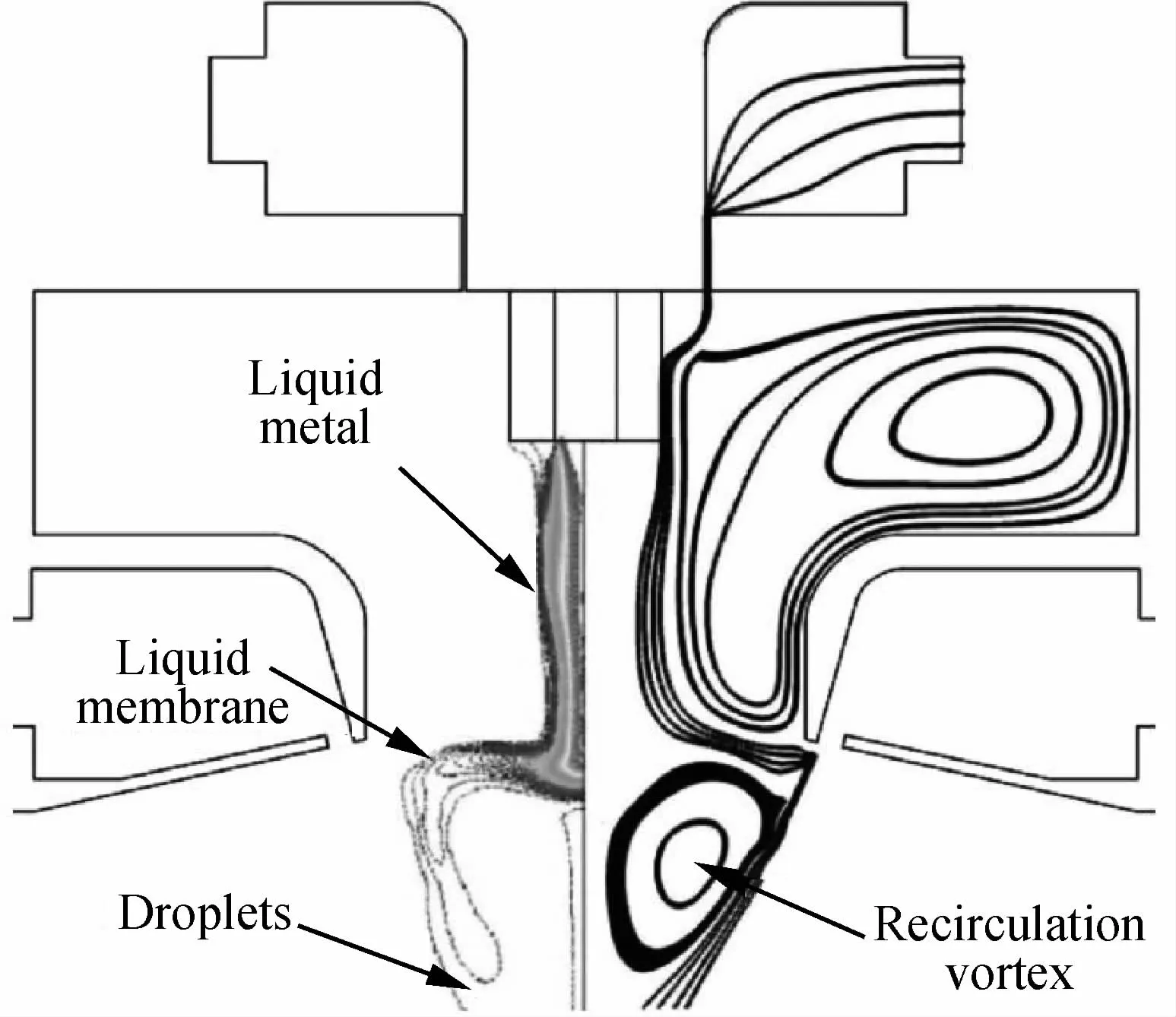

采用VOF(Volume of fluid)气液两相流模型对金属液流的破碎进行了模拟,雾化压力选择0.2MPa/0.68MPa,测量实际设备浇注的中间包高度,计算得到初始Inconel 718合金液流加载绝对压力为0.114MPa,重力加速度沿x轴方向为9.8m/ s2。考虑到破碎过程为随时间变化的流场,因此采用非定常模式进行计算,模拟结果如图5所示。模拟过程在时间步长为0.3507s时开启上下层雾化器,在此之前Inconel 718合金液流一直处于自由流动状态,时间步长为0.3527s时合金液流在气流作用下发生了非稳定波动(Unsteady xave),这种波动随着迭代步长的增大而逐渐增强,在时间为0.3547s时液流已经发生了破碎现象,同时柱状液流末端出现了横向扩展的液膜(Liquid membrane),时间为0.3567s时液膜变形向下扭曲,这表明在此种条件下液流出现了类似于紧密耦合式雾化器的液膜破碎方式[13]。

图4 轴线速度和压力分布曲线 (a)速度曲线;(b)压力曲线Fig.4 Velocity and pressure curves in axis position (a)velocity curves;(b)pressure curves

2.4 液滴轨迹模拟

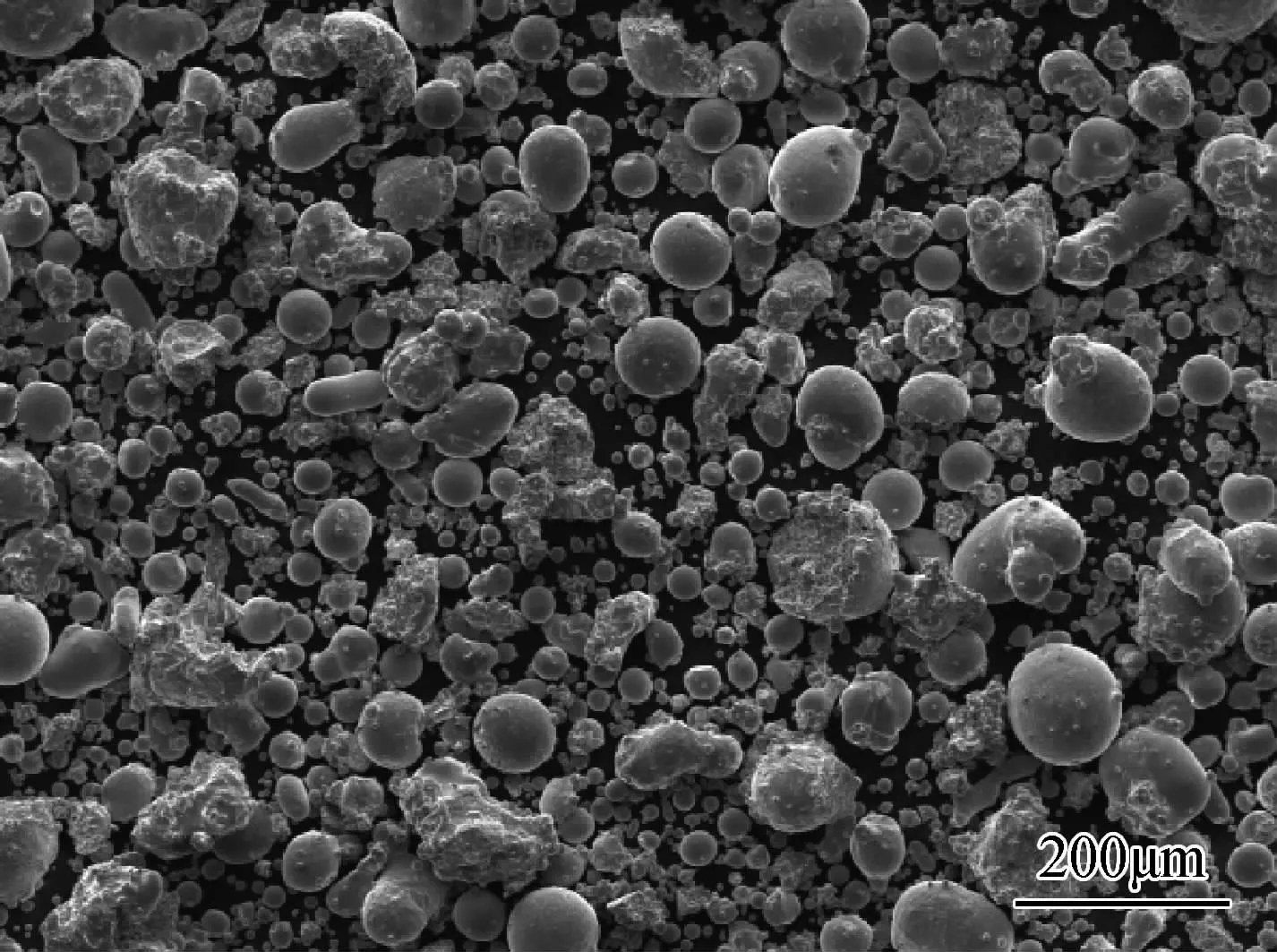

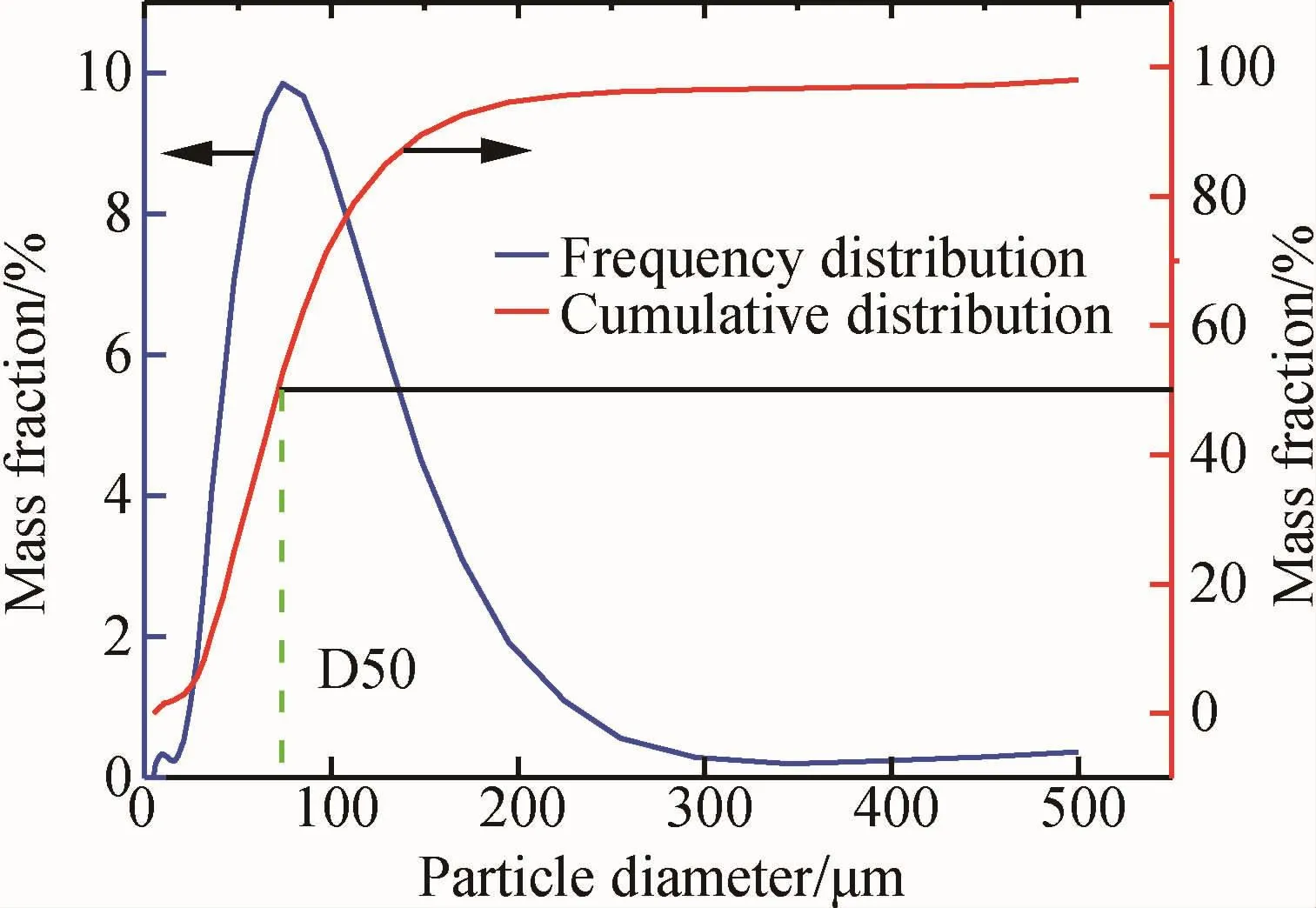

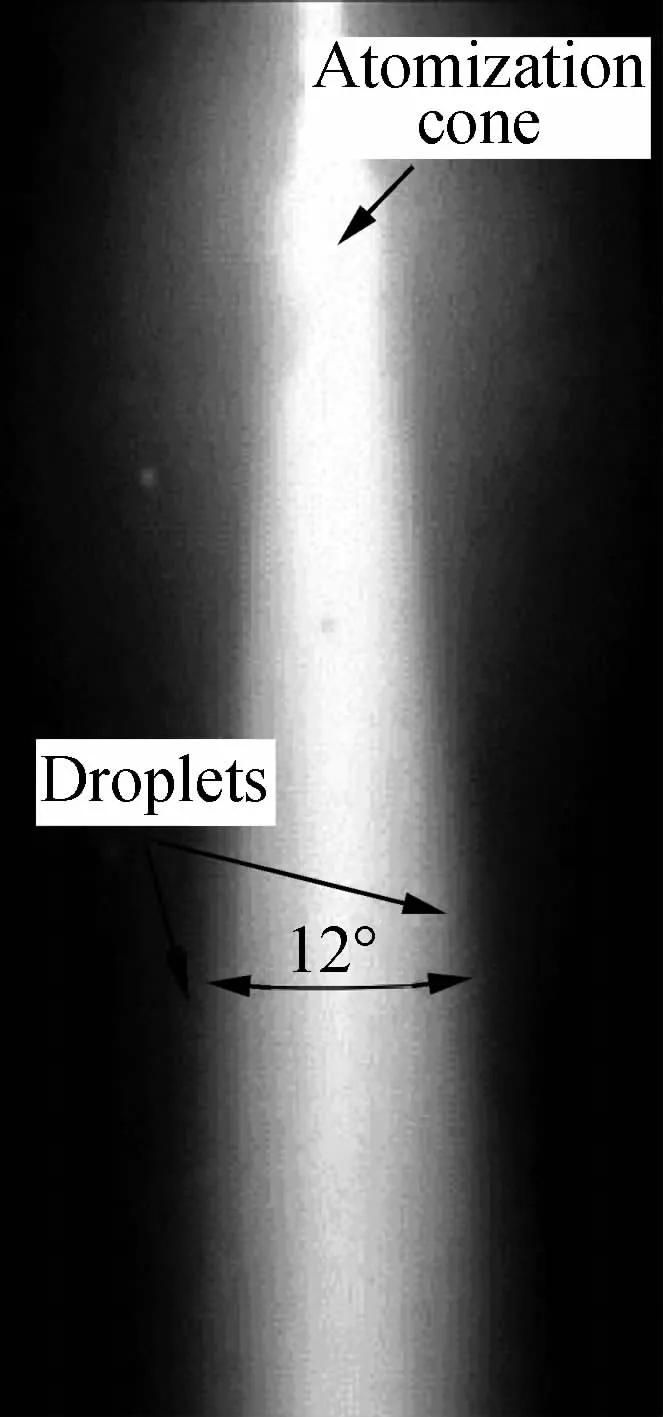

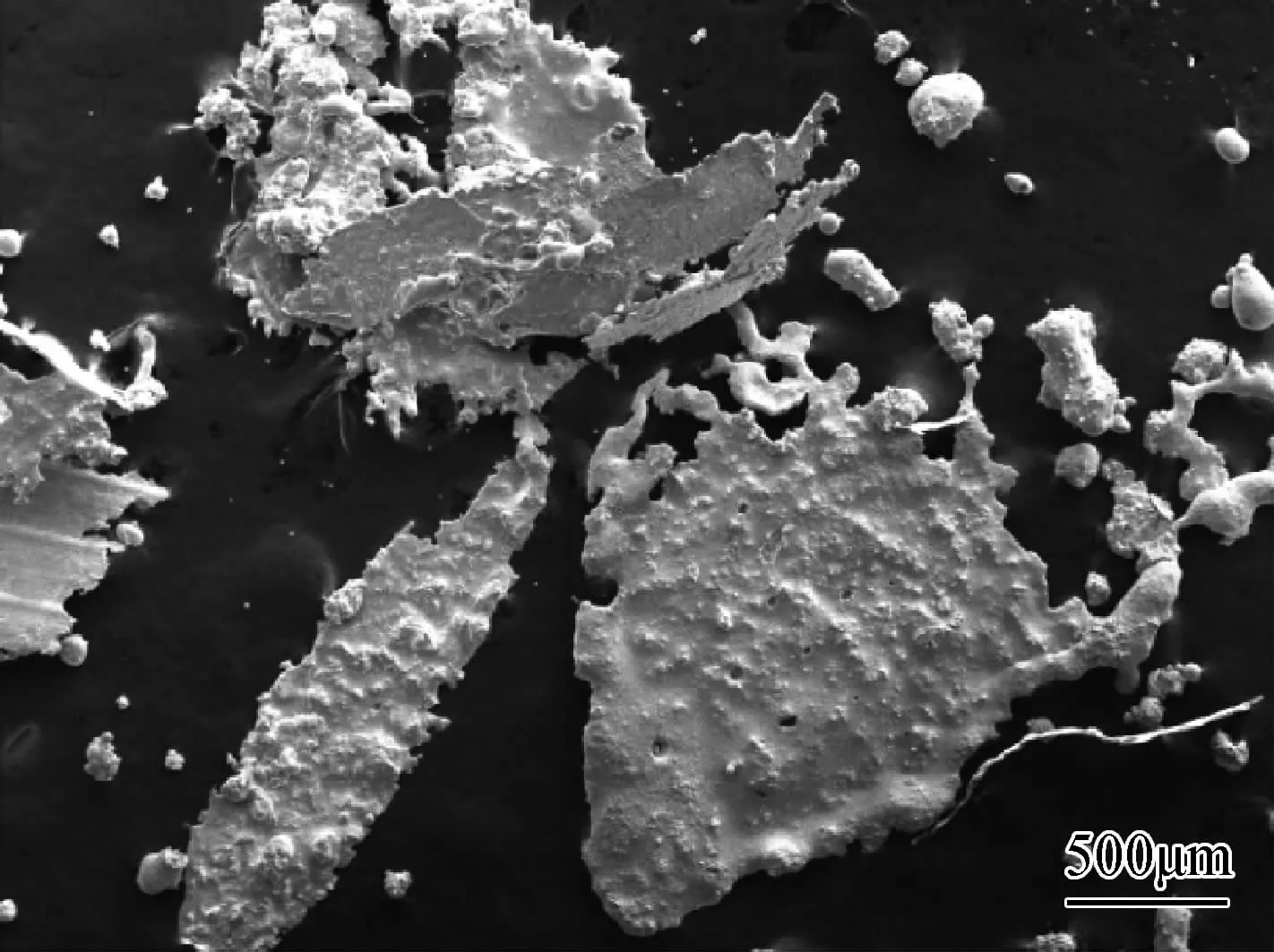

采用离散相模型(Discrete phase model)对雾化产生的液滴进行轨迹模拟,离散粒子选用实际雾化产生的高温合金粉末,其SEM形貌(-40目)和粒度分布如图6和图7所示,由于工作压力没有加载到闭涡压力(Wake-closure pressure),因此其粉末粒度较粗,这也和Ting[5]等人的结论一致。和Zeoli[14],赵文军[15]等人的将导流管口设为粒子释放平面的设计不同,根据VOF模拟结果选择计算区域x =70mm位置为液滴释放平面(Release surface),该位置也是液膜形成位置,液滴受气流的影响其轨迹如图8所示。受气流循环区域的影响,少量粒度小于200μm的液滴出现了回旋飞行行为,而粒度大于200μm的液滴则大部分没有出现这种轨迹。在液滴释放平面下游位置,各粒度段液滴轨迹类似,轨迹发散范围和雾化气体主射流较为一致,保持在13°左右,轨迹图还显示下游位置粒度小的液滴发散范围更大,较粗的液滴则集中度较好。在气流场、两相流和液滴轨迹模拟的基础上,采用此结构雾化器进行雾化试验,雾化锥发散角和模拟结构吻合(见图9)。

图5 液流破碎模拟Fig.5 Liquid disintegration simulation

图6 高温合金粉末形貌Fig.6 Particle morphology of superalloy poxder

图7 粒度分布Fig.7 Particle size distribution

3 结果讨论

图8 液滴飞行轨迹图Fig.8 Droplets tracks x ith different diameters

图9 雾化锥形貌Fig.9 Atomization cone of atomization process

对单相气流场气流循环区域进行详细分析,选择0MPa/0.68MPa和0.2MPa/0.68MPa情况对比分析,图10a和图10b分别为0MPa/0.68MPa和0.2MPa/0.68MPa压力条件下速度流场分析图。压缩气体通过喷嘴进入炉体,由于压差的作用,在喷嘴出口处会形成膨胀波簇(Expansion fans),气体经过膨胀波速度增大压力降低,以达到和环境压力相匹配的目的,此时气体的流速已经属于超音速流动。气体继续膨胀使得环境压力大于气体静压力,此时在压差作用下开始减速,膨胀波簇经过自由边界(Free boundary)反射汇聚形成压缩波(Compression xave),气流经过压缩波速度减小压力升高,膨胀波和压缩波的交替出现使得气流不断地加速和减速,因此形成了链状形貌云图。由于射流间断面的不稳定作用,射流边界会形成涡旋从而向两侧扩展[16],膨胀波和压缩波的反射被限制在射流内部的音速边界(Sonic boundary)内,并随着传播距离的增大逐渐消失。四种压力条件下,下层雾化压力均较小(低于3MPa),气流交汇后对膨胀波和压缩波的干扰较小,没有出现激波和弓形马赫盘,同时异源气体膨胀波的相干作用引起了图4a和图4b中的轴线主射流区域速度和压力的波动现象(Axis oscillation zone),这是因为气体在音速边界内部的膨胀和压缩作用对轴线位置的气体流动起到相反的作用,即轴线混合气体和两侧音速边界内部的气体速度变化相反。

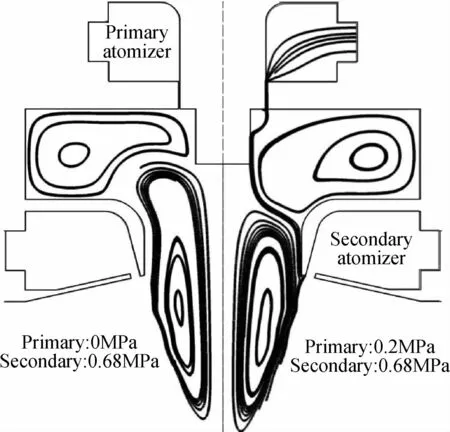

图10 不同压力条件下速度流场分析图 (a)0MPa/0.68MPa;(b)0.2MPa/0.68MPaFig.10 Schematic depiction of gas flox fields x ith different pressure conditions (a)0MPa/0.68MPa;(b)0.2MPa/0.68MPa

气体通过喷嘴流入炉体内,属于紊动射流范畴,由于粘性剪切力力的作用,在自由边界附近会形成一系列紊动涡流(Turbulent eddies),这些涡流的存在使得气体具有旋转动量,从而改变部分气体的流动的方向。射流交叉后,在上下层雾化器之间紊动涡流作用加强,较多的气体改变了传播方向,聚集形成了循环区域。0MPa/0.68MPa压力条件下气体循环区域范围较大,影响到了导流管末端位置(图10a);0.2MPa/ 0.68MPa条件下由于上层气流的引入,也形成紊动涡流,如图10b中红色虚线所示,这些上层气流形成的紊动涡流将气流循环区域限制在较小的范围内,从而降低了气流循环区域对导流管末端的影响。

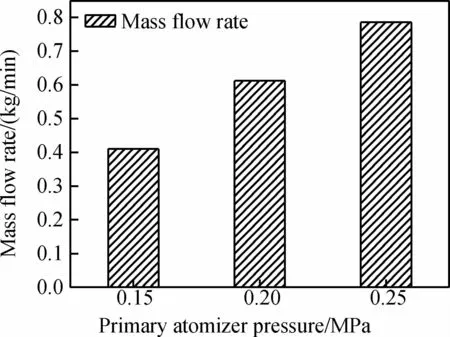

图11为局部区域的流线分布,左半边部分是压力条件为0MPa/0.68MPa的流线图,右半边部分是压力条件为0.2MPa/0.68MP的流线图。可以看出上层雾化器开启改变了循环区域的流线分布,将气流循环区域流线“推”向下游位置,对导流管末端区域影响大为减小,有利于金属液流的稳定流动。图12为0.15MPa/0.68MPa,0.2MPa/0.68MPa,0.25MPa/ 0.68MPa三种压力条件上层雾化器气体质量流率图,加载0.15MPa的压力质量流率为0.41kg/m in,压力加载到0.2MPa和0.25MPa气体质量流率分别增加了49.3%和91.7%,考虑到图4a和图4b中压力条件对气流循环区域速度和压力的影响幅度,选择0.15~0.2MPa的上层雾化器压力能在保证雾化效率的同时达到节约成本的目的。

图11 速度流线图Fig.11 Schematic of velocity stream line

图12 上层雾化器气体流率图Fig.12 Primary atomizer gas flox rate

该雾化器单相气流场较为稳定,因为下层雾化器没有达到闭涡压力(WCP),因此没有出现雾化脉动的现象[17],随着金属液流的流入,这种平衡被打破。图13为模拟液流破碎示意图,左半边是金属液流流场,右半边为对应的气流场局部流线,在重力和上层气流牵引作用下金属液流通过导流管末端向下游流动,气流循环区域受液流阻碍范围大幅缩小,同时其内部压力不断增大,一定程度后使得液流末端横向扩展形成液膜,液膜受下层雾化器主射流的冲击变为液滴。从该雾化器制取的粉末中发现了较大的片状体(图14),这也间接说明了该雾化器包含上述液膜破碎过程。

4 结论

(1)射流边界紊动涡流改变气体运动方向,在上下雾化器之间形成气流循环区域。上层雾化器的引入会改变气流流线分布,降低气流循环区域速度,对气流循环区域起抑制的作用,有利于金属液流稳定流动至主雾化区域。

图13 液流破碎示意图Fig.13 Schematic of liquid disintegration

图14 膜片SEM形貌Fig.14 SEM image of sheet

(2)上层雾化器压力增大会在一定程度上引起气流循环区域的压力增大,反而不利于金属液流流动,同时压力的增大也会引起气流流量的增加,因此在该双层雾化器下层雾化压力为0.68MPa的条件下,选择上层雾化器压力在0.15~0.2MPa范围内较为有利。

(3)在上层雾化器引流的作用下,金属液流受气流循环区域的影响出现类似膜状破碎的雾化方式,破碎产生的液滴飞行轨迹和其粒径有关,粒径越粗液滴飞行越集中,粒径越细飞行越发散。

[1]古元军,曲迎东,叶正涛,等.喷射成形新型自由式雾化器的设计研究[J].铸造,2009,58(6):582-584. (GU Y J,QU Y D,YE Z T,et al.Design of nex freestyle spray forming atomizer[J].Foundry,2009,58(6):582-584.)

[2]贺卫卫,贾文鹏,杨广宇,等.TiAl预合金粉末制备的研究进展[J].钛工业进展,2012,29(4):1-6. (HE W W,JIA W P,YANG G Y,et al.Research progress in preparation of TiAl pre-alloyed poxder[J].Titanium Industry Progress,2012,29(4):1-6.)

[3]张晓芳.双级复合式雾化器结构与工艺优化[D].哈尔滨:哈尔滨工业大学,2012.

[4]HECK U,FRITSCHING U,BAUKHAGE K.Gas flox effects on tx in fluid atomization of liquid Metals[J].Atomization and Sprays,2000,10(1):25-46.

[5]TING J,ANDERSON IE.A computational fluid dynamics (CFD)investigation of the xake closure phenomenon[J]. Materials Science and Engineering(A),2004,379(1/2):264-276.

[6]TING J,PERETTIM W,EISENW B.The effect of xakeclosure phenomenon on gas atomization performance[J]. Materials Science and Engineering(A),2002,326(1):110-121.

[7]ZEOLIN,GU S.Computational simulation ofmetal droplet break-up,cooling and solidification during gas atomization[J].Computational Materials Science,2008,43(2):268 -278.

[8]ANDERSON IE,TERPSTRA R L.Progress toxard gas atomization processing x ith increased uniformity and control[J].Materials Science and Engineering(A),2002,326 (1):101-109.

[9]ZHAO W J,CAO F Y,NING Z L,et al.A computational fluid dynam ics(CFD)investigation of the flox field and the primary atomization of the close coupled atomizer[J]. Computers and Chemical Engineering,2012,40(11):58 -56.

[10]SIC R,ZHANG X J,WANG JB,et al.Design and evaluation of a Laval-type supersonic atomizer for lox-pressure gas atomization of molten metals[J].International Journal of Minerals,Metallurgy and Materials,2014,21(6):627 -635.

[11]欧阳鸿武,陈欣,余文焘,等.气雾化制粉技术发展历程及展望[J].粉末冶金技术,2007,23(1):36-42. (OUYANG H W,CHEN X,YUW T,et al.Progress and prospect on the gas atomization[J].Pox der Metallurgy Technology,2007,23(1):36-42.)

[12]MILLS,KENNETH C.Recommended values of thermophysical properties for selected commercial alloys[M]. Abington:Woodhead Publishing Limited,2002.181-190.

[13]IBRAHIM E A,AKPAN E T.Three-dimensional instability of viscous liquid sheets[J].Atomization and Sprays, 1996,6(6):649-665.

[14]ZEOLIN,GU S.Numericalmodeling of droplet break-up for gas atomization[J].Computational Materials Science, 2006,38(2):282-292.

[15]赵文军.喷射气体流场与雾化原理研究[D].哈尔滨:哈尔滨工业大学,2012.

[16]董志勇.冲击射流[M].北京:海洋出版社,1997.

[17]TING J,CONNOR J,RIDDER S.High-speed cinematography of gas-metal atomization[J].Materials Science and Engineering(A),2005,390:452-460.

Flow Field of Double Layer Atom izer

LIU Yang1,2, LI Zhou1,2, ZHANG Guo-qing1, XU Wen-yong1,2, YUAN Hua1,2, LIU Na1,2, ZHENG Liang1,2, MI J3

(1.Science and Technology on Advanced High Temperature Structural Materials Laboratory,Beijing Institute of Aeronautical Materials,Beijing 100095,China;2.3D Printing Research and Engineering Technology Center,Beijing Institute of Aeronautical Materials, Beijing 100095,China;3.School of Engineering,University of Hull,Hull UK)

Using a computational fluid dynamics(CFD)softx are,the gas flox field and atomization process of an lox pressure double layer atomizer xere investigated to discuss the effect of primary atomizer on gas recirculation zone and liquid metal atomization.Results shox that primary atomizer can restrain adverse effect of the recirculation zone,xhich is beneficial to liquid metal flox.Considering that increasing primary atom izer pressure could raise gasmass flox rate,0.15MPa/0.68MPa-0.2MPa/0.68MPa conditions are beneficial.The liquid atomization process of this double layer atomizer contains membrane disintegration process xhich is similar to closecoupled atom izer,and the drop lets distributions relate to their diameters.

double layer atomizer;numerical simulation;air recirculation zone;liquid disintegration

10.11868/j.issn.1005-5053.2015.5.010

TP391.9

A

1005-5053(2015)05-0063-07

2015-01-15;

2015-05-15

国家863项目(2012AA03A514);国家863项目(2013AA031103);国家自然基金项目(51301157);国家国际科技合作专项资助项目(2012DFA50240)

刘杨(1990—),男,硕士,主要从事雾化制粉技术研究和粉末冶金产品开发,(E-mail)y-liu621@126.com。