固体酸催化剂催化重整芳烃脱烯烃的反应动力学

任 杰,孟令豪,袁海宽

(浙江工业大学 化工与材料学院,浙江 杭州 310014)

固体酸催化剂催化重整芳烃脱烯烃的反应动力学

任 杰,孟令豪,袁海宽

(浙江工业大学 化工与材料学院,浙江 杭州 310014)

采用固定床反应装置进行重整芳烃脱烯烃反应实验,结合外扩散传质过程与芳烃脱烯烃反应过程,建立了重整芳烃脱烯烃的反应动力学模型。利用反应实验数据和流体密度计算数据进行模型参数估值,确定了外扩散传质速率常数模型参数和烯烃反应速率常数,建立了较高模拟计算精度的脱烯烃反应动力学模型。模型预测结果表明,随着流体空塔流速提高,外扩散有效因子先增大然后趋于1,烯烃转化率呈先增大后趋于不变;当流体空塔流速超过某一数值时,已经消除外扩散阻力对脱烯烃反应的影响,而且反应温度越高,消除外扩散影响所需的流体空塔流速越大;在反应温度240℃下,消除外扩散阻力影响的流体空塔流速为15 cm/h。

重整芳烃;脱烯烃;固体酸催化剂;反应动力学;外扩散有效因子

目前,工业上普遍采用白土精制和加氢精制的方法脱除重整芳烃中的烯烃杂质。虽然两种方法的脱烯烃效果能满足要求,但前者的白土失效快,大量废白土需要深埋处理,对环境污染严重,而后者精制成本较高并且芳烃损失较大[1]。开发环境友好的重整芳烃脱烯烃杂质固体酸催化反应新工艺已得到人们的普遍关注。

诸多学者对HY分子筛及其铌、磷酸、磷钼酸、水蒸气和三氯化铝改性催化剂进行了研究[2-7]。Pu等[8]由酸活化膨润土、MCM-22分子筛、La2O3制备了复合型催化剂,其单程寿命为膨润土的4倍。臧高山等[9-10]由ReY和MCM系列分子筛制备的复合分子筛催化剂的单程寿命约为11 d。这些研究所涉及的固体酸催化剂与活性白土相比具有较高的活性稳定性,但是仍然需要继续提高催化剂活性稳定性或延长单程寿命。

在固体酸催化剂的作用下,芳烃中烯烃的转化过程包括反应原料从流体相传递到催化剂外表面(外扩散过程),然后在催化剂孔内进行内扩散、化学反应等过程[11]。烯烃反应总速率受各过程速率的影响,主要受速率低的过程控制。如果反应器设计不妥当,外扩散传质阻力太大,会降低反应效率。因此,研究反应原料外扩散阻力的变化规律,对提高反应效率的固定床反应器优化设计具有重要意义。

笔者旨在制备活性稳定性较好的固体酸催化剂基础上,建立受外扩散影响的反应动力学模型,进行不同条件的重整芳烃脱烯烃反应实验,通过模型参数估值及模型预测分析,考察外扩散对重整芳烃脱烯烃反应的影响规律,确定消除外扩散影响的操作条件。

1 实验部分

1.1 原料

拟薄水铝石,山东铝业集团有限公司产品;硝酸,分析纯,浙江中星化工试剂有限公司产品;分子筛原粉,实验室合成。芳烃原料为某石油化工企业连续重整装置生产的重混合芳烃,溴指数为886.86 mgBr/100g,其C8、C9、C10芳烃质量分数分别为42.37%、37.96%、18.58%。

1.2 催化剂的制备

按质量比100∶20∶3称取分子筛原粉、拟薄水铝石和田菁粉,搅拌混合均匀,加入质量分数为9.09%的硝酸水溶液,捏合成泥团,用螺杆挤出机反复挤条成型3次。室温下自然干燥24 h,然后将其置于马福炉中,分别在100、200、300、400℃焙烧1 h,最后在550℃温度焙烧4 h,得到条状催化剂。将其粉碎,并筛取20~40目颗粒,用于重整芳烃脱烯烃反应实验。

1.3 反应实验与分析方法

采用固定床液固相反应装置进行芳烃脱除微量烯烃反应实验。反应器为内径1.0 cm、长100 cm的不锈钢管,反应器内设有测定反应温度的热电偶套管,4 g 20~40目催化剂装填于反应器中部,两端填满惰性石英砂。由于反应器中的芳烃流体处于液相,反应压力对脱烯烃反应的影响甚微,主要影响因素是反应温度和质量空速。依据Antoine蒸气压方程计算芳烃原料主要芳烃组分的饱和蒸气压与温度的关系,当反应压力高于相应反应温度的混合芳烃饱和蒸气压时,可保证反应流体处于液相。

按照企业标准SH/T0630,采用江苏江环分析仪器有限公司PRA-100Br型溴指数测定仪测定芳烃原料和精制产物的溴指数。烯烃转化率(X)为芳烃原料和精制产物的溴指数之差除以芳烃原料的溴指数。

1.4 反应实验结果

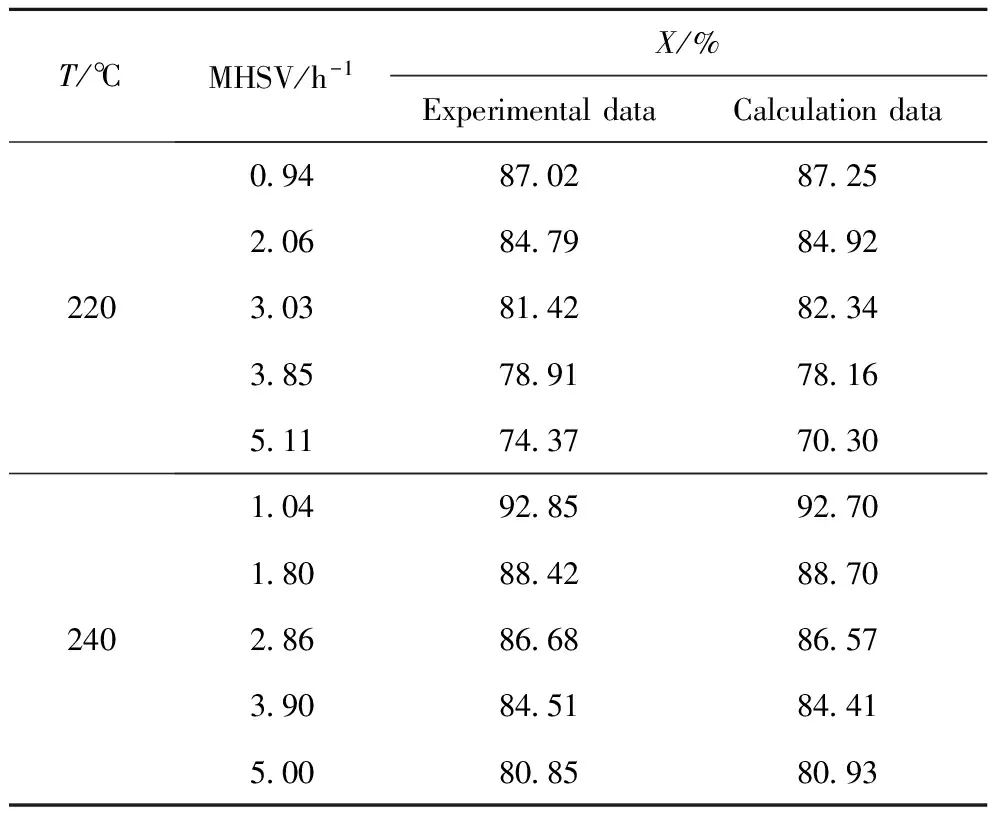

在反应温度240℃、反应压力2.0 MPa、质量空速1.0 h-1条件下,考察催化剂活性稳定性。其结果是,单程连续反应操作110 d,重整重混合芳烃脱烯率保持在82%以上,说明该催化剂具有良好的活性稳定性。在反应温度220℃或240℃、反应压力2.0 MPa条件下分别进行不同质量空速的芳烃脱烯烃反应,实验结果列于表1。从表1可以看出,烯烃转化率随着质量空速减小或反应温度升高而逐渐增大。减小质量空速致使反应物料与催化剂的接触时间延长,升高反应温度会提高脱烯烃反应速率,两者均导致烯烃转化率增大。

表1 重整重混合芳烃脱烯反应的烯烃转化率(X)实验值与模型计算值

p=2.0 MPa

2 重整芳烃脱烯烃反应动力学模型方程的确定

在多相脱烯烃反应过程中,反应原料经历从流体相传质到固体催化剂外表面,然后与催化剂接触发生烯烃与芳烃烷基化反应;流体与催化剂外表面之间存在滞留层,传质阻力集中在滞留层内。随着流体流速增大或湍动程度增强,固体催化剂外表面的滞留层变薄,外扩散传质阻力降低,宏观反应速率随之提高。如果宏观反应速率不随着流体流速增大而增大,则已消除了外扩散的影响。以kc表示烯烃传质速率常数,将烯烃(A)从流体相(烯烃浓度为cA)到催化剂外表面(烯烃浓度为cAi)的传质速率表示为式(1)。

(1)

由于反应原料重整芳烃中含有微量的烯烃,反应器催化剂床层高度上的流体组成和流速接近不变,可认为催化剂床层各处的传质速率常数不变,烯烃传质速率常数与流体空塔流速(v)之间存在如式(2)所示的指数关系[12]。

kc=kc0exp(Bv)

(2)

(3)

由于反应原料中芳烃对烯烃杂质来说大量过剩,视反应前后芳烃浓度不变,忽略其对脱烯烃反应的影响,烯烃对脱烯烃反应速率的影响为1级[13-14]。由于催化剂失活缓慢和持续脱烯烃反应操作时间较短,假设催化剂活性不变,将烯烃反应速率表示为式(4)。反应处于稳态时,烯烃传质速率与烯烃反应速率相等,则由式(1)和式(4)整理得到式(5)。

rA=kTcAi

(4)

(5)

对于反应器催化剂床层体积微元作物料衡算,经过体积微元烯烃减少量等于反应掉的烯烃量,即存在式(6)的关系。

(6)

对式(6)整理及积分,得到受外扩散影响的脱烯烃反应动力学模型方程式(7),其中ρC=0.3357 g/mL。外扩散有效因子λ的表达式如式(8)所示。

(7)

(8)

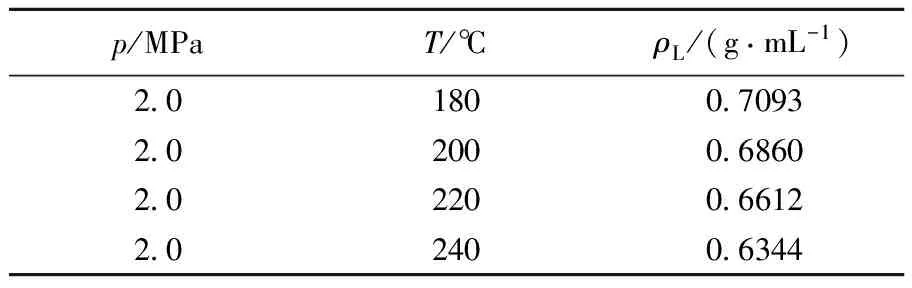

3 重整芳烃脱烯烃反应流体密度的计算

由于反应流体密度不同,其与固体酸催化剂的接触时间发生变化,导致烯烃转化率随之改变。重整芳烃原料的组成较复杂,以芳烃原料中含量最大组分对二甲苯表示重整芳烃原料,根据Tait方程[15]计算不同反应条件下反应流体的密度,结果列于表2。

表2 不同反应条件下重整芳烃脱烯烃反应流体密度(ρL)

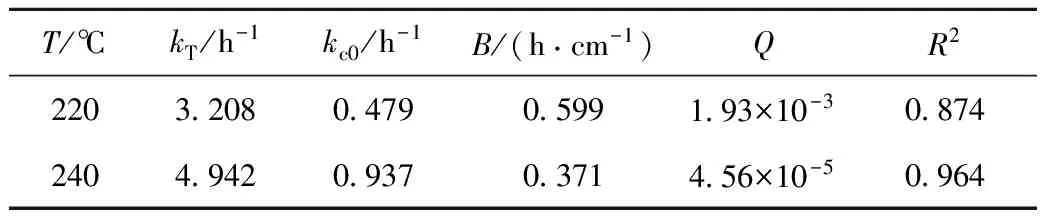

4 重整芳烃脱烯烃动力学模型参数估值

由质量空速、催化剂装填量、反应器横截面积、流体密度计算流体空塔流速,将流体密度和催化剂堆积密度,以及表1的质量空速和烯烃转化率数据代入式(7),以烯烃转化率实验值与模型计算值的残差平方和(Q)作为目标函数,通过优化计算进行参数估值,确定kT、kc0、B3个参数,并计算烯烃转化率实验值与模型计算值的残差平方和及相关系数(R2),结果列于表3。由表3可见,Q值较小,相关系数R2较大,说明模型方程(7)对实验条件的烯烃转化数据有较高的模拟计算精度。将表3中的模型参数代入式(7)计算表1条件的烯烃转化率,结果一同列于表1。由表1可知,烯烃转化率模型计算值与实验值比较吻合。

表3 重整芳烃脱烯烃反应动力学模型参数估值结果

由表3还可知,随着反应温度的提高,烯烃反应速率常数(kT)和静态外扩散传质速率常数(kc0)呈现增大的趋势,传质速率常数模型参数B值呈现减小的趋势,说明反应温度越高,外扩散传质速率随着流体流速增大而提高的幅度越小。将烯烃反应速率常数与反应温度(T)的关系表示为Arrhenius方程形式,如式(9)所示。

(9)

5 重整芳烃脱烯烃动力学模型预测分析

5.1 空塔流速对外扩散有效因子的影响

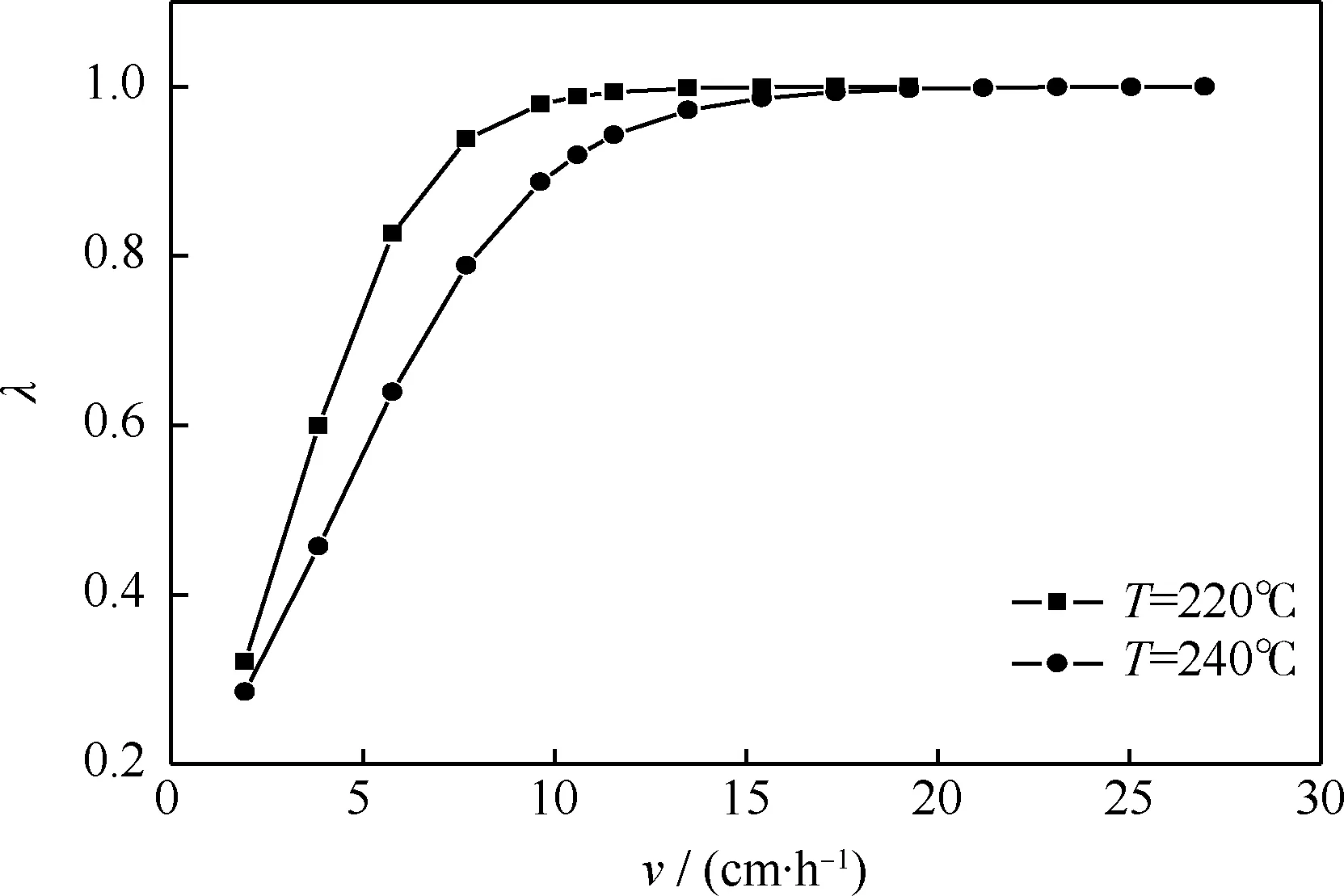

在催化剂装填量4.0 g、反应温度220℃或240℃、反应压力2.0 MPa、质量空速1.0 h-1条件下,将表3中的动力学模型参数分别代入式(8)和式(7),预测反应流体空塔流速(v)对外扩散有效因子(λ)和烯烃转化率(X)的影响,结果分别示于图1、图2。

图1 重整芳烃脱烯烃反应中流体空塔流速(v)对外扩散有效因子(λ)的影响

图2 重整芳烃脱烯烃反应中流体空塔流速(v)对烯烃转化率(X)的影响

由图1、2可知,在反应温度、反应压力、质量空速一定的条件下,随着v的增大,λ先快速增大然后趋于1,X也是先提高然后趋于不变。这是因为,随着v的增大,流体的湍动程度增大,流体与固体催化剂外表面之间的滞留层变薄,外扩散传质阻力减小,传质速率常数增大,致使λ和宏观脱烯烃反应速率均增大,提高了烯烃转化率;随着v的进一步增大,外扩散传质对脱烯烃反应的影响逐步减小,直至λ趋于1,此时已经消除外扩散对脱烯烃反应的影响;并且,反应温度越高,消除外扩散影响所要求的v越大。在反应温度240℃下,当v达到15 cm/h时,已经消除外扩散阻力对脱烯烃反应的影响。

5.2 消除外扩散影响情况下的烯烃转化率预测

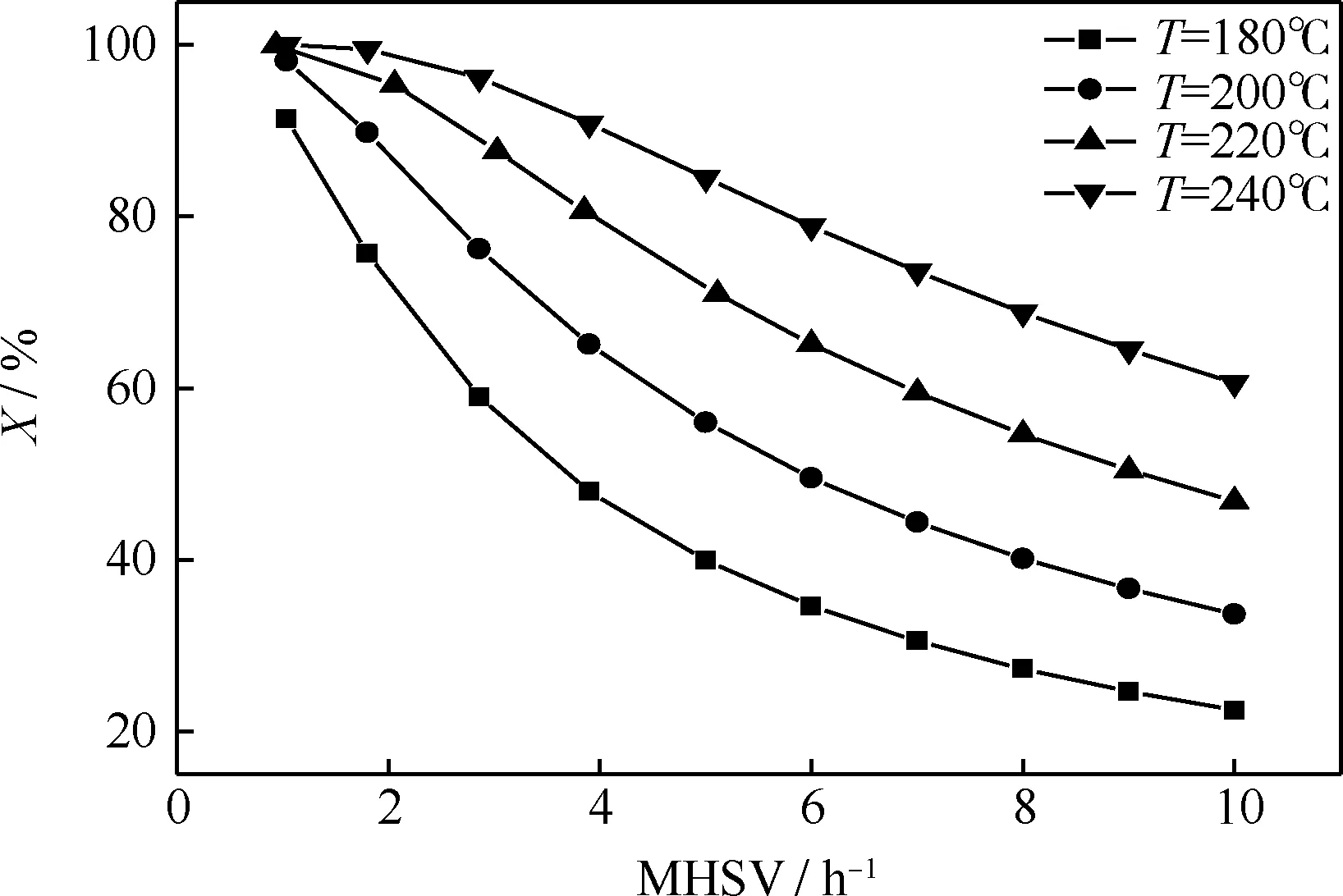

在v为15 cm/h(即消除外扩散影响)条件下,用建立的反应动力学模型方程(7)预测180~240℃范围、不同质量空速下重整芳烃脱烯烃反应的烯烃转化率,结果如图3所示。

图3 消除外扩散影响的重整芳烃脱烯烃反应烯烃转化率(X)与质量空速(MHSV)的关系

由图3可知,在消除外扩散影响条件下,重整芳烃脱烯烃反应的X随着反应温度的提高或MHSV的减小而逐渐提高。这是由于减小质量空速,使得原料与催化剂接触时间延长,烯烃转化程度提高。如果要求精制芳烃溴指数低于100 mgBr/100g,在本实验条件下烯烃转化率需高于88.73%,在消除外扩散影响情况下,反应温度分别为180、200、220、240℃条件下,所对应的质量空速分别为1.19、1.87、2.70、4.25 h-1。

6 结 论

(1) 采用固定床反应装置进行了重整芳烃脱烯烃反应动力学实验,结果表明,烯烃转化率随着质量空速的减小或反应温度的升高而逐渐增大。

(2) 将外扩散传质过程与芳烃脱烯烃反应过程相结合,通过动力学方程推导建立了重整芳烃脱烯烃反应动力学模型方程。利用反应实验数据和流体密度计算数据进行模型参数估值,确定了外扩散传质速率常数模型参数(kc0和B)、烯烃反应速率常数(kT),建立了较高模拟计算精度的脱烯烃反应动力学模型。

(3) 模型预测结果指出,随着流体空塔流速的提高,外扩散有效因子先增大然后趋于1,烯烃转化率呈先增大后趋于不变;当流体空塔流速超过某一数值时,已经消除外扩散对脱烯烃反应的影响,而且反应温度越高,消除外扩散影响所需的流体空塔流速越大。在反应温度240℃下,消除外扩散影响的流体空塔流速为15 cm/h。

符号说明:

B——传质速率常数模型参数, h/cm;S——反应器横截面积,cm2;

cA,cAi——体相及颗粒外表面烯烃摩尔浓度,mol/mL;T——反应温度,℃;

ΔcA——烯烃摩尔浓度变化,mol/mL;u——流体流速,cm/h;

kc——传质速率常数,h-1;v——流体空塔流速,cm/h;

kc0——静态外扩散传质速率常数,h-1;mC——催化剂装填量,g;

kT——烯烃反应速率常数,h-1;Δx——微元体积高度,cm;

MHSV——质量空速,h-1;X——烯烃转化率,%;

p——反应压力,MPa;λ——外扩散有效因子;

rA——烯烃反应速率,mol/(mL·h);ρC——催化剂堆积密度,g/mL;

rA′——烯烃传质速率,mol/(mL·h);ρL——反应流体密度,g/mL;

R——气体常数,8.314 J/(mol·K);ε——催化剂床层空隙率。

[1] STEPHEN H B, TARUN K C JOSE G S. Process for BTX purification:US, 6500996 B1[P]. 2002-12-31.

[2] 陈志明,陈吉祥, 张继炎,等. 芳烃精制脱烯烃分子筛催化剂的研究[J]. 化学工业与工程,2007,24(3):226-230. (CHEN Zhiming, CHEN Jixiang, ZHANG Jiyan, et al. Zeolite catalysts for removal of trace olefins in aromatics[J]. Chemical Industry and Engineering, 2007, 24(3):226-230.)

[3] 王一男,于鲁杰, 王昕,等. 分子筛催化芳烃烷基化脱烯烃的研究[J]. 精细石油化工,2007, 24(1):1-4. (WANG Yinan, YU Lujie, WANG Xin, et al. Molecular sieve catalysts for removing olefins from aromatic hydrocarbons by alkylation reaction [J]. Speciality Petrochemicals, 2007, 24(1):1-4.)

[4] 王一男,于海江, 王昕,等. 铌改性Y型分子筛催化烷基化反应脱除芳烃中烯烃的研究[J]. 石油炼制与化工,2007,38(6):33-36. (WANG Yinan, YU Haijiang, WANG Xin, et al. Study on the removal of olefins in aromatics over Nb modified zeolite Y by alkylation [J]. Petroleum Processing and Petrochemicals, 2007, 38(6):33-36.)

[5] 曾海平,江正洪, 翁惠新,等. Y型分子筛负载磷钼酸催化脱除重整芳烃中微量烯烃[J].化学反应工程与工艺,2009,25(2):166-169. (ZENG Haiping, JIANG Zhenghong, WENG Huixin, et al. Removal of trace olefins from reforming aromatic hydrocarbons over Y zeolites loading phospho-molybdic acid catalyst [J]. Chemical Reaction Engineering and Technology, 2009, 25(2):166-169.)

[6] 李克明,冷家厂, 王雨勃,等. 分子筛催化剂脱除重整油中微量烯烃的研究[J].化学工业与工程,2009,26(5):429-432. (LI Keming, LENG Jiachang, WANG Yubo, et al. Zeolite catalysts for removal of trace olefins in reformate without the presence of hydrogen [J]. Chemical Industry and Engineering, 2009, 26(5):429-432.)

[7] CHEN Changwei, WU Wenjuan, ZENG Xiansong, et al. Study on several mesoporous materials catalysts applied to the removal of trace olefins from aromatics and commercial sidestream tests[J]. Industrial & Engineering Chemistry Research, 2009,48(23):10359-10363.

[8] PU Xin, LIU Naiwang, JIANG Zhenghong, et al. Acidic and catalytic properties of modified clay for removing trace olefin from aromatics and its industrial test[J]. Industrial & Engineering Chemistry Research, 2012,51(43):13891-13896.

[9] 臧高山,马爱增. 重整混合芳烃中烯烃的脱除技术现状及发展趋势[J]. 石油炼制与化工,2012,43(1):101-106. (ZANG Gaoshan, MA Aizeng. Present status and development of technology for removing olefins from reformate [J]. Petroleum Processing and Petrochemicals, 2012, 43(1):101-106.)

[10] 臧高山. 不同催化材料脱除重整芳烃中微量烯烃的性能[J]. 石油炼制与化工,2013,44(3):44-49. (ZANG Gaoshan. Performance of various catalytic materials on the removal of trace olefins from reformate [J]. Petroleum Processing and Petrochemicals, 2013, 44(3):44-49.)

[11] HAN Minghan, LI Xiaojin, LIN Shixiong. Intrinsic kinetics of the alkylation of benzene with propylene overβzeolite catalyst[J]. Kinetics and Catalysis, 2001, 42(4):533-538.

[12] 黄国文,任杰. 长链烯烃与苯烷基化外扩散影响的数学模拟[J]. 化工学报,2010,61(4):848-853. (HUANG Guowen, REN Jie. Mathematical simulation of external diffusion effect on benzene alkylation with long-chain olefins[J]. Journal of Chemical Industry and Engineering, 2010,61(4):848-853.)

[13] 任杰,金英杰, 赵永刚,等. 苯与长链烯烃烷基化固体酸催化剂失活动力学研究[J]. 石油学报(石油加工),2001,17(4):32-38. (REN Jie, JIN Yingjie, ZHAO Yonggang, et al. Study on deactivation kinetics of solid acid catalyst for alkylation reaction of benzene with long chain olefins [J]. Acta Petrolei Sinica (Petroleum Processing Section), 2001, 17(4):32-38.)

[14] 黄国文,任杰. 苯与长链烯烃烷基化固体酸催化反应动力学[J]. 石油学报(石油加工),2011,27(3):399-404. (HUANG Guowen, REN Jie. Alkylation reaction kinetics of benzene with long-chain olefins over solid acidic catalysts [J]. Acta Petrolei Sinica (Petroleum Processing Section), 2011, 27(3):399-404.)

[15] THOMSON G H, BROBST K R, HANKINSON R W. An improved correlation for densities of compressed liquids and liquid mixtures [J]. AIChE Journal, 1982, 28(4):671-676.

Reaction Kinetics for Olefin Removal From Reforming Aromatics Over Solid Acid Catalyst

REN Jie, MENG Linghao, YUAN Haikuan

(CollegeofChemicalEngineeringandMaterialsScience,ZhejiangUniversityofTechnology,Hangzhou310014,China)

The reaction experiments for olefin removal from reforming aromatics over solid acid catalyst were carried out in a fix-bed reactor. The reaction kinetic model for olefin removal from aromatics was established based on external diffusion transfer process and chemical reaction process. The model parameters of external diffusion transfer rate and the rate constant of olefin reactions were determined through parameter estimation by using reaction experimental data and fluid density. The reaction kinetic model with higher calculation accuracy was developed. The model predictions indicated that the external diffusion efficiency factor increased to one and the olefin conversion first increased then kept unchanged with the increase of fluid empty tower velocity. If the reaction temperature was higher, the fluid empty tower velocity required for the elimination of external diffusion effect was higher. At the reaction temperature of 240℃, the fluid empty tower velocity required for the elimination of external diffusion effect was 15 cm/h.

reforming aromatics; olefin removal; solid acid catalyst; reaction kinetics; external diffusion efficiency factor

2014-01-26

任杰,男,教授,博士,从事石油加工工艺和多相催化研究;Tel:0571-88320208;E-mail:Renjie.R@263.net

1001-8719(2015)03-0726-06

TE624

A

10.3969/j.issn.1001-8719.2015.03.017