润滑脂中层状二硅酸钠对二硫化钼的替代作用

张 哲,陈国需,程 鹏,陈 力,陈汉林, 夏 迪

(后勤工程学院 油料应用与管理工程系, 重庆 401311)

润滑脂中层状二硅酸钠对二硫化钼的替代作用

张 哲,陈国需,程 鹏,陈 力,陈汉林, 夏 迪

(后勤工程学院 油料应用与管理工程系, 重庆 401311)

采用四球摩擦磨损试验机考察了二硫化钼单剂作为锂基润滑脂添加剂的摩擦学性能,并与其和改性层状二硅酸钠的复配体系在润滑脂中的摩擦学性能进行了比较,采用EDX检测了钢球表面的元素。结果表明,添加1%质量分数二硫化钼单剂的润滑脂具有最佳的摩擦学效果,当添加二硫化钼+层状二硅酸钠复配组合,并控制添加总质量分数在1%范围内时,润滑脂在中高负荷下的摩擦学性能好于添加二硫化钼单剂的润滑脂,层状二硅酸钠能部分取代二硫化钼,具有很好的经济性。

二硫化钼;层状二硅酸钠;复配体系;部分替代

作为固体润滑剂,二硫化钼的历史悠久,可追溯至17世纪[1]。其之所以具有优良的润滑性能,缘于其自身的层状晶体结构。它的层状结构是由Mo原子和S原子通过共价键结合在一起的六方晶系构成,每层包括3个原子层,上下两层为S原子,中间层为Mo原子;每层厚度0.315 nm,两层之间的间隙为0.349 nm。由于结合层间的键能较低,层间易被剪切剪开,极易发生滑移,加之每层表面柔软韧光,从而显示出较低的摩擦系数[2-4]。但其价格昂贵,每1 t高达2×105~3×105RMB,不论是作为固体润滑材料还是添加剂,均会增加使用成本。笔者在研究了二硫化钼和层状二硅酸钠复配的基础上,考察了层状二硅酸钠在润滑脂中对二硫化钼的替代作用。层状二硅酸钠具有价格低、来源广、无污染、无腐蚀等优势[5],如果在润滑脂中能用其部分替代二硫化钼,将会产生巨大的经济效益。

1 实验部分

1.1 材料

层状二硅酸钠(Na2Si2O5)粉体,太原精细化工研究所提供;二硫化钼(MoS2)粉体,河南开拓者钼业有限公司产品;500SN基础油,兰州炼油厂提供;十二羟基硬脂酸锂、油酸,化学纯;石油醚(90~120℃),分析纯,重庆川东化工(集团)有限公司化学试剂厂产品。

1.2 润滑脂试样的制备

以十二羟基硬脂酸锂为预制皂,采用分散法将其分散在500SN基础油中制备锂基润滑脂,皂分含量按质量分数9%计算。将2/3基础油和所计量预制皂在高温炼制釜中混合,搅拌升温至210℃,待釜内物料呈真溶液状态后高温膨化5~10 min,加入剩余的1/3冷油,使其与皂混合物形成稠化剂晶核,布满整个润滑脂介质。温度降至120℃时,加入添加剂,制备成实验用润滑脂试样。

1.3 实验方法和仪器

采用SH/T0204抗磨减摩试验方法考察添加有复配组合物的润滑脂的摩擦学性能,转速(1200±50)r/min,温度(75±2)℃,时间(60±1)min,分别进行了196 N、392 N、588 N 3种载荷的实验。采用GB/T3142润滑剂承载能力测定法测定润滑脂的极压性能,转速(1450±50)r/min,室温,时间10 s。采用济南宏试金MMW-1P立式万能摩擦磨损试验机和MQ-800四球机,以点接触的方式考察润滑脂摩擦学性能,所用标准钢球由中国石化石油化工科学研究院提供,材质GCr15,尺寸12.7000 mm。

1.4 层状二硅酸钠的改性

前期的实验结果[6]表明,作为润滑脂添加剂,改性后的层状二硅酸钠粉体较之未改性的粉体具有更好的摩擦学性能,所以在复配之前先对其进行改性。将5 g层状二硅酸钠粉体超声波分散于100 mL石油醚中,同时将与层状二硅酸钠粉体质量比为0.5的油酸在50 mL石油醚中分散均匀。两者加入球磨机中球磨30 min,抽滤,石油醚洗涤滤饼3遍,真空干燥箱80℃干燥24 h,研磨,得到淡黄色的粉末即为改性的层状二硅酸钠[7]。

2 结果与讨论

2.1 二硫化钼和层状二硅酸钠粉体的XRD分析和粒径分布

2.1.1 XRD分析结果

图1为二硫化钼粉体和改性、未改性层状二硅酸钠粉体的XRD谱。由图1可见,二硫化钼晶体的特征衍射峰清晰明显,杂峰较少,表明其杂质含量较少。改性和未改性层状二硅酸钠所出现的衍射峰较复杂,且强度不一,表明其中含有少量杂质,推测是由于在储存期间吸收了少量水分,破坏了部分结构,产生了少量分解物。实验设备中样品框窗口的大小不一导致了参与衍射的粉末体积存在差异,而衍射峰的强度与样品参与衍射的体积成正比,所以其强度存在差别[8]。但其主要衍射峰清晰,且各峰位相互对应,说明改性并没有改变层状二硅酸钠晶体结构,改性前后属于同一晶系。

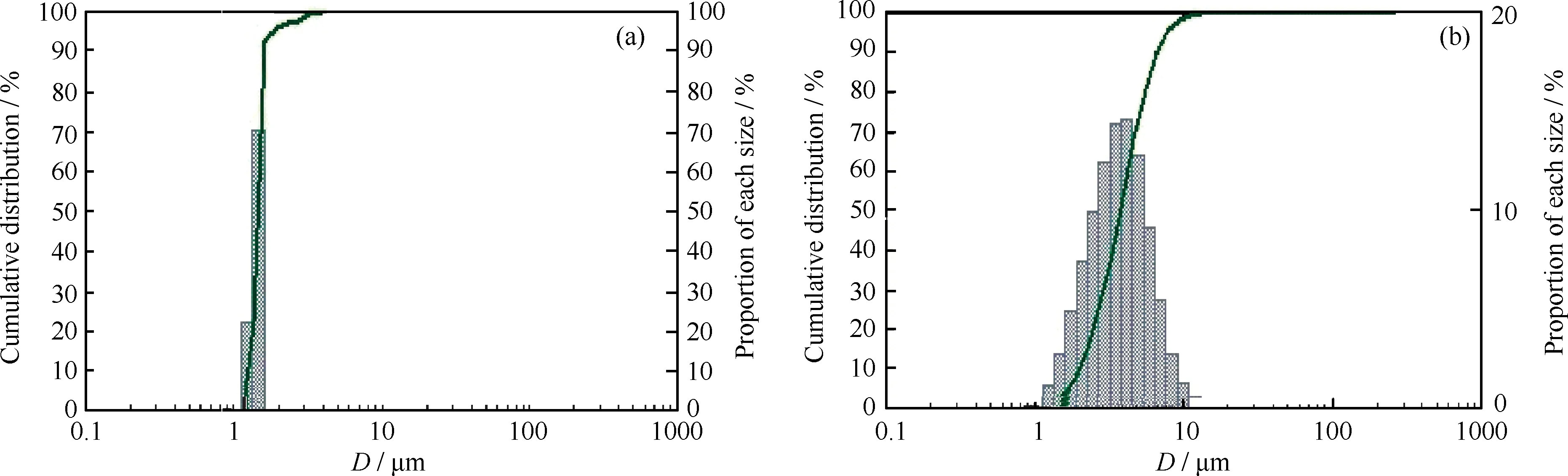

2.1.2 粒径分布

二硫化钼和改性层状二硅酸钠粉体的粒径分布示于图2。由图2可见,二硫化钼的粒径分布单一,均匀性好,其中位直径D50=1.48 μm;改性层状二硅酸钠粉体的粒度分布呈现“两边低,中间高”的状态,分布范围约为1~10 μm,其中位直径D50=3.74 μm。因此,二硫化钼和改性层状二硅酸钠粉体均符合作为润滑添加剂的粒度要求[9]。

图2 MoS2和改性层状二硅酸钠(Na2Si2O5)粉体的粒径分布

2.2 二硫化钼单剂对提高润滑脂摩擦学性能的作用

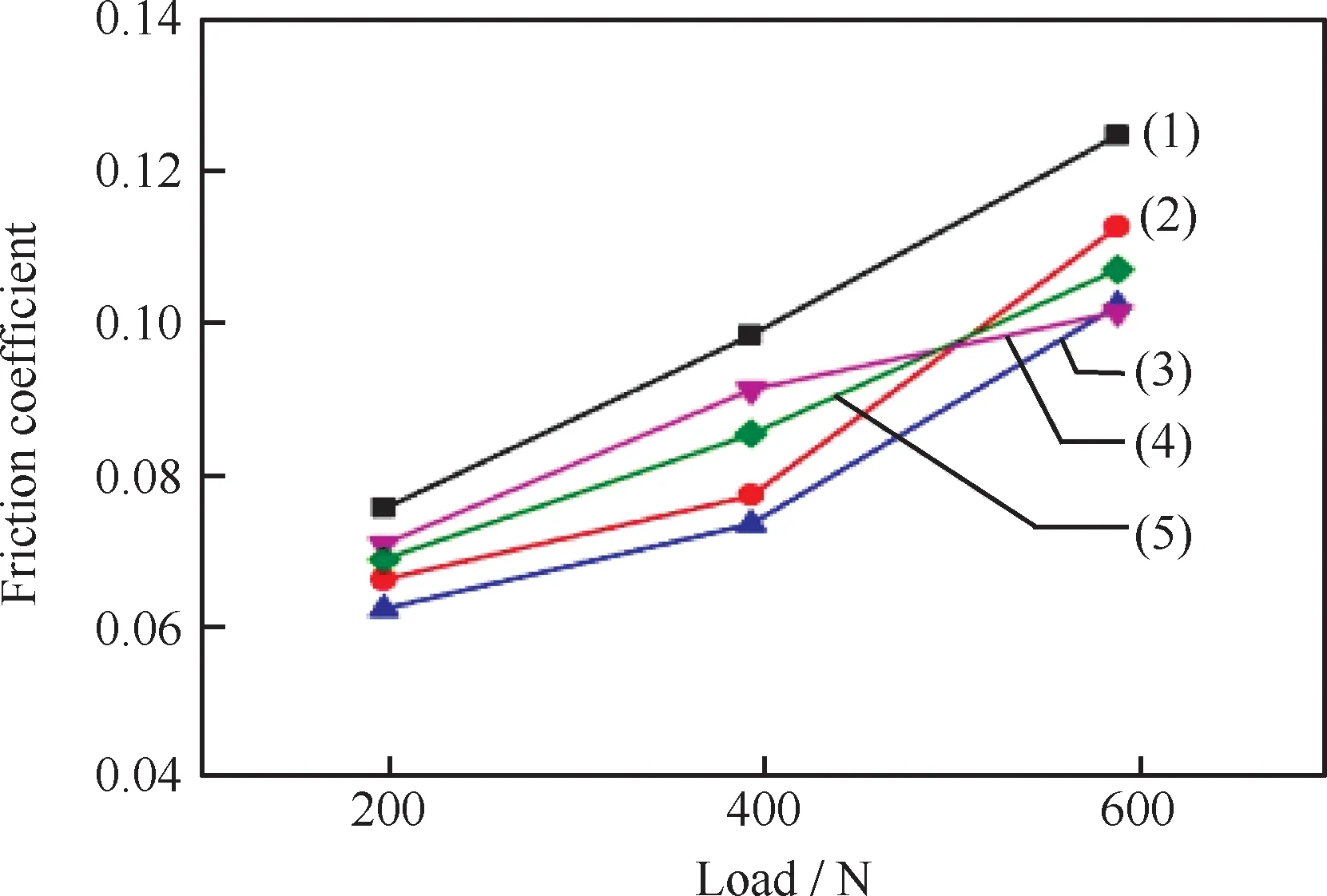

图3为添加MoS2单剂的润滑脂在不同载荷下的减摩性能。由图3可见,随着载荷的增加,摩擦系数逐渐增大;添加有MoS2粉体的润滑脂的摩擦系数在各个载荷下均小于基础脂的,特别是当MoS2质量分数为1%时,在各个载荷下均有较好的减摩性能。

图3 添加不同量MoS2粉体的润滑脂在不同载荷下的减摩性能

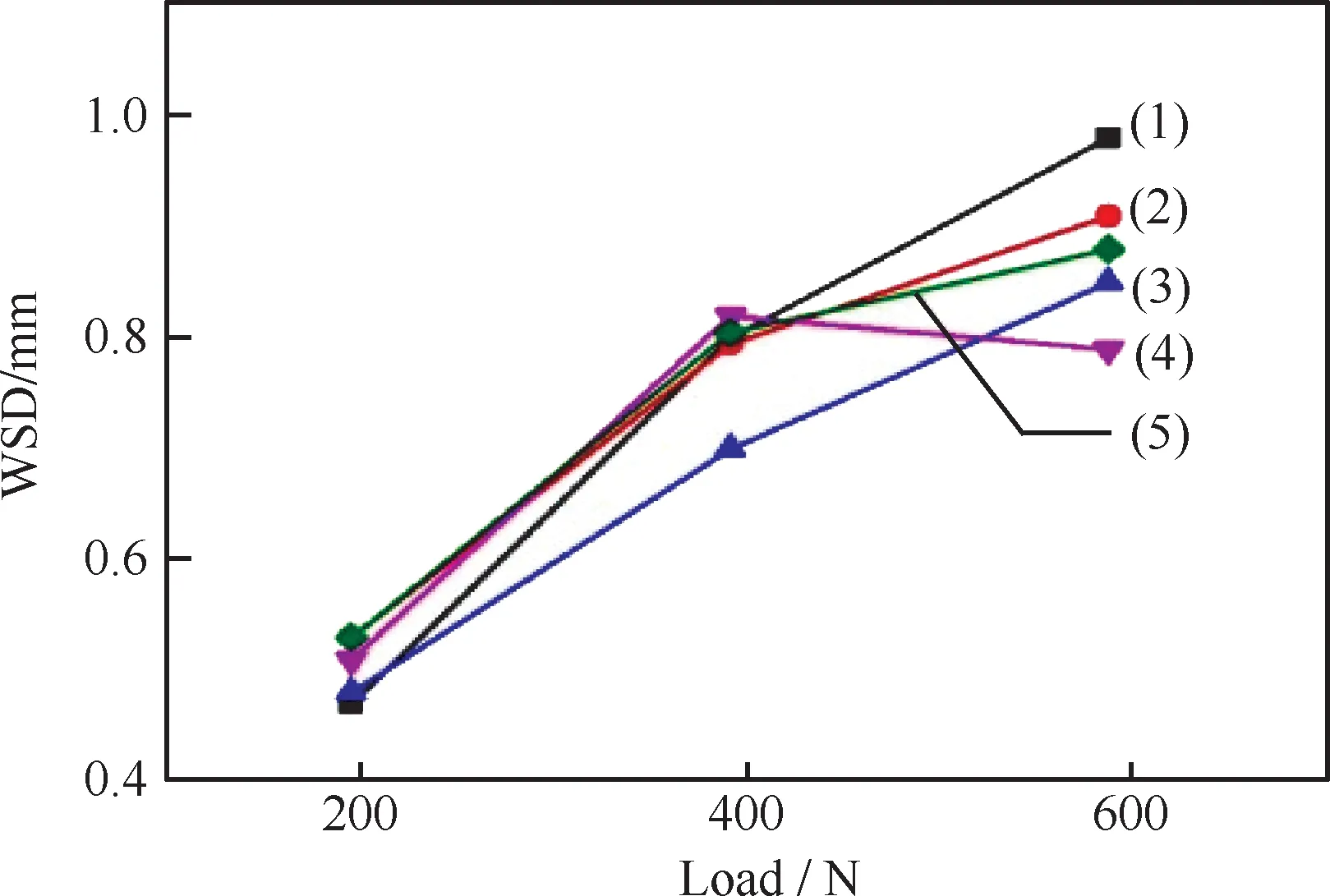

图4为添加MoS2单剂的润滑脂在不同载荷下的抗磨性能。由图4可见,随着载荷的增加,试样的抗磨性能有所下降,在中高载荷下有显著的抗磨性,在低载荷下没有效果。说明含有MoS2粉体的润滑脂更适合在苛刻条件下使用。特别是添加质量分数为1%的MoS2的润滑脂,在各个载荷下均具有较好的抗磨性能。

图4 添加MoS2粉体的润滑脂在不同载荷下的抗磨性能

2.3 润滑脂中层状二硅酸钠对二硫化钼的部分替代作用

2.3.1 加有MoS2和层状二硅酸钠复配体系润滑脂的摩擦学性能

考察润滑脂中改性层状二硅酸钠(Na2Si2O5)对MoS2的替代作用时,由于MoS2粉体单剂在质量分数1%的添加量时有最好的抗磨减摩性能,故控制两者添加总质量分数在1%以内,得到6组复配组合,分别为0.75%MoS2+0.25%Na2Si2O5、0.25%MoS2+0.25%Na2Si2O5、0.25%MoS2+0.50%Na2Si2O5、0.50%MoS2+0.25%Na2Si2O5、0.25%MoS2+0.75%Na2Si2O5、0.50%MoS2+0.50%Na2Si2O5。 上述组合中的Na2Si2O5均为改性层状二硅酸钠。表1列出了加入各复配组合的润滑脂的理化指标。由表1可见,润滑脂加入复配组合,对滴点和锥入度值均没有产生明显影响,说明添加复配组合不会扰乱润滑脂中的皂纤维结构,仅改变了润滑脂的外观。

表1 添加复配组合润滑脂的理化指标

图5为添加复配组合的润滑脂在不同载荷下的减摩性能。由图5可见,196 N载荷下,添加1#复配组合润滑脂的摩擦系数高于添加MoS2单剂的摩擦系数; 392 N载荷下,添加5#复配组合润滑脂的减摩性能最佳,其摩擦系数与添加MoS2单剂的基本相同;588 N载荷下,添加6#复配组合润滑脂的减摩性能最好,其摩擦系数较之添加MoS2单剂的降低了18.5%。说明作为润滑脂添加剂,改性层状二硅酸钠在中高负荷下能够一定程度上替代MoS2,且在高负荷下效果优于含MoS2单剂的润滑脂。

图5 添加复配组合的润滑脂在不同载荷下的减摩性能

图6为添加复配组合的润滑脂在不同载荷下的抗磨性能。由图6可见,196 N载荷下,添加2#复配组合润滑脂的抗磨性能最好,但仍然大于添加MoS2单剂的数值;392 N载荷下,添加6#复配组合润滑脂的抗磨性能最好,其抗磨性能较添加MoS2单剂的提高了10%;588 N载荷下,仍然是添加6#复配组合的润滑脂最佳,其抗磨性能较添加MoS2单剂的提高了22.4%。说明复配组合能在中高负荷下发挥抗磨作用,特别是在高负荷下,效果显著。抗磨性方面,润滑脂中改性层状二硅酸钠同样具有替代MoS2的能力。

图6 添加复配组合的润滑脂在不同载荷下的抗磨性能

由上述数据进一步分析得到,复配组合以不高于1%的质量分数加入润滑脂中,在196 N低载荷、392 N中载荷、588 N高载荷下摩擦系数的变化范围依次为(0.074~0.087)、(0.075~0.101)、(0.084~0.094)。磨损(WSD)的变化范围依次为(0.51~0.60 mm)、(0.63~0.85 mm)、(0.66~0.79 mm)。而添加MoS2单剂的样品在不同载荷下的摩擦系数依次为0.062、0.074、0.103,WSD依次为0.48 mm、0.70 mm、0.85 mm。可见复配组合在中高负荷、特别是高负荷下具有优于单独使用MoS2的减摩抗磨性能;添加复配组合6#的润滑脂在196 N、392 N、588 N时摩擦系数较添加MoS2单剂的分别变化了+29.8%、+8.5%、-18.5%,相应的WSD分别变化了+12.5%、-10%、-22.4%,可见,复配组合的抗磨减摩性能随着载荷的增加而得到改善,在高载荷下具有优于MoS2单剂的抗磨减摩效果。

表2为含有复配组合润滑脂的极压性能。由表2可见,相比于基础脂和含质量分数1% MoS2粉体的润滑脂,含复配组合润滑脂的PB和PD值均增加或与其值持平,表明复配组合能够提高基础脂的极压性能,层状二硅酸钠粉体可以部分替代MoS2粉体。同时,当复配组合中MoS2粉体的质量分数为0.25%和0.5%时,PB和PD值随层状二硅酸钠粉体质量分数的增加而增大;当复配组合中层状二硅酸钠粉体的质量分数为0.25%和0.5%时,只有PB值随MoS2粉体的质量分数增加而增大,PD值没有变化。表明复配组合在提高极压性方面,二者具有协同效应,但层状二硅酸钠粉体所发挥的作用更加突出。

表2 添加复配组合的润滑脂的极压性能

综合而言,添加6#复配组合的润滑脂具有较好的摩擦学性能,且在中高负荷下作用明显,表明改性层状二硅酸钠能够在一定程度上替代MoS2。

2.3.2 二硫化钼和层状二硅酸钠复配体系中两者贡献对比

从实验结果还可知,对复配组合而言,当MoS2粉体的添加质量分数为0.25%和0.50%时,随着层状二硅酸钠粉体添加量的增加,在各个载荷下润滑脂摩擦系数均呈现下降趋势,WSD也有类似的变化,表明在1%的总量范围内,增大层状二硅酸钠粉体的添加量,能够改善基础脂的抗磨减摩性能。反之,当层状二硅酸钠粉体的添加质量分数在0.25%和0.5%时,增大MoS2粉体的添加量,润滑脂的摩擦系数和WSD的变化呈现时高时低的状况。表明复配体系在发挥作用的过程中,层状二硅酸钠粉体对润滑脂抗磨减摩性能改善的贡献要强于MoS2粉体。

2.4 二硫化钼和层状二硅酸钠复配组合的抗磨减摩机理分析

复配组合在低负荷下没有效果,但在中高负荷下,特别是高负荷下效果显著,推测是由于在低负荷下,润滑状态处于流体润滑,添加剂加入润滑脂中,不但不能很好发挥本身效应,反而对流体的流动产生扰动,增大了流体间的内摩擦力,所以增大了摩擦;在中高负荷下,润滑状态向薄膜润滑、边界润滑转化,添加剂发挥了自身在苛刻条件下的优势,对摩擦表面进行了一系列的作用,从而降低了摩擦磨损。

复配组合能够改善基础脂的摩擦学性能的机理可以从4个方面解释。(1) 复配物本身的层状结构决定了其具有较好的减摩性能,在受到外力剪切作用下,层状结构易于滑移,所以减摩性能显著;(2)表3和图7为添加6#组合的润滑脂四球试验后钢球表面的元素质量分数和EDX谱。由图7可知,EDX检测到了层状二硅酸钠中的特征元素Na、Si,但没有检测到Mo,表明改性层状二硅酸钠和摩擦表面发生了作用,产生了抗磨减摩性能优异的表面膜,而MoS2只是以层状结构发挥减摩性;(3)层状二硅酸钠晶体的热稳定性、机械强度和硬度较高,粒径处于微米级的层状二硅酸钠的熔点低于常规的层状二硅酸钠晶体,当其随润滑脂进入摩擦副接触表面时,在摩擦的高温及高剪切力作用下,很容易在金属表面的微凹陷处熔融沉积,在摩擦表面沉积成膜[10-11],形成类陶瓷层的表面膜,具有很好的抗磨减摩性能;(4) 层状二硅酸钠硬度比金属高得多,在摩擦副高的接触应力下会迅速嵌入金属表面,形成嵌入层,强化了金属表面层,提高了表面硬度,降低了摩擦和磨损,同时阻碍MoS2与金属的反应,EDX能谱检测到的特征元素也间接地支持了这一假说。

图7 添加6#组合的润滑脂四球试验后钢球磨斑表面的EDX谱

表3 添加6#组合的润滑脂四球试验后钢球磨斑表面的元素质量分数

Table 3 The element mass fraction of friction surface of the steel ball after four-ball test of grease with 6#compounded system added

Elementw/%C2 35O3 55Na1 42Si2 67Cr1 61Fe88 40

3 结 论

(1) 在点接触条件下,含质量分数1%的二硫化钼的润滑脂具有较好的抗磨减摩性能,在高载荷下效果显著。

(2) 改性层状二硅酸钠和二硫化钼的复配组合能够在一定程度上提高润滑脂的摩擦学性能,特别是在中高载荷下,具有显著的效果。对润滑脂摩擦学性能的改善,层状二硅酸钠粉体的贡献大于二硫化钼粉体。

(3) 改性层状二硅酸钠粉体和二硫化钼粉体复配组合为0.5%二硫化钼+0.5%改性层状二硅酸钠时,所得润滑脂具有显著的摩擦学性能,改性层状二硅酸钠粉体具有部分替代二硫化钼的能力。

[1] 西村允. 固体润滑概论(6)[J]. 固体润滑, 1987, 7(1):47-53.(XI Cunyun. Introduction to solid lubrication(6)[J]. Solid Lubrication, 1987, 7(1):47-53.)

[2] 郭青. 二硫化钼固体润滑性能及其应用[J]. 精密制造与自动化, 2007, 3(2):26-29.(GUO Qing. Properties and adhibition of solid lubrication of molybdenum disulfide[J]. Precise Manufacturing & Automation, 2007, 3(2):26-29.)

[3] 张文钲. 二硫化钼润滑剂研究进展[J]. 中国钼业, 2005, 29(6):25-29. (ZHANG Wenzheng. Research and development of molybdenum disulfide lubricant[J]. Molybdenum Industry of China, 2005, 29(6):25-29.)

[4] 张文钲, 姚殳. 二硫化钼制备与应用进展[J]. 润滑油, 2006, 21(4):19-25.( ZHANG Wenzheng, YAO Shu. An advance in the research of preparation and application of molybdenum disulfide lubricant[J]. Lubricating Oil, 2006, 21(4):19-25.)

[5] 单长兵, 陈国需, 李华峰. 层状二硅酸钠添加剂的研究进展[J]. 合成润滑材料, 2007, 34(3):10-14.(SHAN Changbing, CHEN Guoxu, LI Huafeng. Research and development of layered silicate as additive[J]. Synthetic Lubricants, 2007, 34(3):10-14.)

[6] 张哲, 陈国需, 李华峰, 等. 层状二硅酸钠作为润滑脂添加剂的摩擦学性能[J]. 石油学报(石油加工), 2014,30(4):736-742.(ZHANG Zhe, CHEN Guoxu, LI Huafeng, et al. The fribological properties of layered sodium disilicate as additives in lithium grease[J].Acta Petrolei Sinica (Petroleum Processing Sections),2014,30(4):736-742).

[7] 杨皛, 李华峰, 陈国需, 等.α-层状硅酸钠作为润滑添加剂的减摩抗磨性能[J]. 石油学报(石油加工), 2009, 25(增刊l):22-25.(YANG Xiao, LI Huafeng, CHEN Guoxu, et al. The friction-reducing and anti-wear properties ofα-layered sodium disilicate as lubricating additive[J]. Acta Petrolei Sinica(Petroleum Processing Section), 2009, 25(Supple l):22-25).

[8] 韩喜江. 固体材料常用表征技术[M]. 哈尔滨:哈尔滨工业大学出版社, 2011:28-49.

[9] 陈文刚. 硅酸盐粉体作为添加剂对金属摩擦副磨损特性影响的研究[D]. 大连:大连海事大学, 2006.

[10] YANG He, JIN Yuansheng. The repairing effect on wear surface of iron-based metal of hydroxyl magnesium silicate repair agent[C]// Lanzhou:The sixth national conference on surface engineering, 2006:824-828.

[11] 温诗铸, 黄平. 摩擦学原理[M]. 北京: 清华大学出版社, 2002:179-194.

Substitution of Crystalline Layered Sodium Disilicate for Molybdenum Disulfide as Additives in Lithium Grease

ZHANG Zhe, CHEN Guoxu, CHENG Peng, CHEN Li, CHEN Hanlin, XIA Di

(DepartmentofPetrochemistry,LogisticalEngineeringUniversity,Chongqing401311,China)

The tribological properties of the micron level molybdenum disulfide powder were investigated by way of four-ball test in lithium grease, and a comparison was made between molybdenum disulfide and the compounded system which consisted of molybdenum disulfide and crystalline layered sodium disilicate. The elements of the ball’s surface were detected by the EDX(Energy dispersive X-ray detector). It was found that the lithium grease with 1% molybdenum disulfide powder in it had the best tribological properties. The lithium grease with compounded system as additive had better tribological properties than the lithium grease with molybdenum disulfide under the high loads when the adding quantity was controlled within the scope of 1%. So the crystalline layered sodium disilicate can partly replace molybdenum disulfide under certain conditions.

molybdenum disulfide; crystalline layered sodium disilicate; compounded system; part replace

2014-01-26

重庆市科技攻关计划项目(CSTC,2009AB4224)资助

张哲,男,硕士研究生,从事润滑材料的研究;E-mail:814638891@qq.com

陈国需,男,教授,从事油料应用、摩擦化学和润滑材料的研究;E-mail:chen_guoxu@21cn.com

1001-8719(2015)03-0790-06

TH117

A

10.3969/j.issn.1001-8719.2015.03.026