高温硬度测试技术在材料研发中的优势及其应用

■ 张先锋,杨晓,陈庆垒,单建军,蔡海琛

随着工业现代化的发展,需要在高温环境工作的零件或结构件的使用量越来越多,比如发动机排气阀、活塞、模具、压力容器、高速轴承等。由于常温环境所测得的金属材料的力学性能并不能完全反映高温条件下的实际情况,所以通过获得材料的高温力学性能来模拟工件在工况条件下的使用情况就显得至关重要。如今,高温性能指标已成为机械零件设计的重要依据之一。

金属及其合金的高温硬度反映了材料在高温下抵抗塑性变形及耐磨损的能力,且与其他高温力学性能(如高温强度、持久性能、蠕变性能、高温疲劳性能等)之间存在着一定的关系,可以被当作其他高温试验的预选性试验而受到关注。

1. 高温硬度仪设计难点及新进展

高温硬度仪工作原理与常规硬度仪基本相似,即对材料进行打压,通过压痕来测定材料的硬度值。

但是,长期以来高温硬度测试并未得到普遍的应用,这主要归咎于高温硬度仪的某些技术难题未被解决,归纳起来主要有以下几点:①不能保证试样打压时的温度即为试验设计温度。②难以保证试样与压头在高温环境下不被氧化。③难以保证载荷准确地完成压痕动作。以上问题的存在使得高温硬度测试较常温硬度测试更为困难,且精度也难以保证。

我所通过技术改进及创新,研发出来的新一代自动化高温硬度仪成功地解决了上述技术难题,主要体现在以下几个方面。

(1)一体式设计的高温硬度仪所用高温炉采用高性能内置式加热体,通过温度控制仪可以实现温度的任意编程调节,还能保证试样温度的稳定性与精度。

(2)通过抽真空(可以达到10-3~10-4Pa级水平)并充入惰性气体来防止在加热过程中材料表面以及压头被氧化(为了避免在高于600℃环境下金刚石压头的石墨化,高温硬度仪通常采用人造蓝宝石、硬质合金或金属陶瓷压头)。

(3)计算机控制的压痕测试系统可以实现炉内压痕测试,通过硬度测试软件,实现人机对话,将压痕信息采集到计算机上,再由计算机进行压痕图像处理,完成测量、硬度值计算、数据分析统计等工作。

目前,高温硬度仪制造厂家主要集中在国外,国内从事相关研究的单位较少。值得一提的是,由哈尔滨工业大学发明的冲击式高温硬度检测手段已成功地将硬度检测的上限温度由目前的1200℃提高到了1600℃。

另外,高温仪器化压痕技术虽然停留在研发的初级阶段,但只要克服了热漂移、试样表面温度不稳等技术难题,必然会得到研究者的青睐。

2. 高温硬度测试技术优势

金属材料的高温硬度与其他高温性能一样,主要取决于材料的相结构、组织及其在高温下的转变,其不仅可以直接反映材料硬度随温度的变化情况,还可以被用来间接地估算金属及合金的相变点、再结晶温度、时效峰等。与其他高温性能测试相比,高温硬度测试更加迅速、简便,在材料研发及工程应用中的优势主要体现在以下几个方面。

(1)得益于加热及测温系统的改善,现代化的高温硬度仪完全能够保证测试过程中试样温度的稳定性及精确性,与其他高温性能测试方法相比,高温硬度测试在这方面的劣势已经不复存在。

然而,需要特别强调的是,在真空或惰性气体保护条件下进行工作的高温硬度仪能够防止试样的氧化,可以有效地消除由于试样表面氧化而带来的试验误差,对于在高温下极易氧化的合金来说,这点尤其重要,所得结果也较其他缺乏高温氧化保护的试验更为可信。

(2)大量的研究结果已经表明,高温持久硬度与高温持久强度之间存在着一定的相关性,即通过测试高温硬度可获得材料的高温蠕变激活能,从而间接得到材料的蠕变或持久性能。根据此原理,用数小时的高温持久硬度即可估测数十到数万小时高温持久强度,此法既省事,又省料,可以极大地节约材料研发成本,缩减新钢种的投产周期,极具实用价值。

(3)对于某些难以进行车削等机械加工的高硬度、高脆性材料而言,需要加工成标准试样的高温拉伸、持久及蠕变等试验将无法进行,此时,对试样要求极为简单(仅需在磨床上将试样上下两个表面磨平即可)的硬度测试方法便成为了唯一可行的高温测试手段。对于利用涂层来提高表面硬度从而达到提高高温耐磨性的材料来说,高温硬度测试也是其唯一可行的高温测试手段。

(4)利用高温硬度测试技术得到材料在高温下的硬度值能够反映材料在高温工作环境下的真实性能,可以指导研究材料在高温条件下的老化、滑动磨损、软化等现象及其作用机理,这是常规硬度测试技术所不能媲美的。

(5)高温纳米压痕技术已被证明是一种很好的测试单一相弹性模量、高温硬度值以及各向异性的手段,这些物理量的精确测量无论对于基础研究还是工业生产都有重要的意义。

高温硬度测试技术具有独特的优势,在科研、生产上得到了一定程度的应用,下面将列举几个实例进行说明。

3. 高温硬度测试应用实例

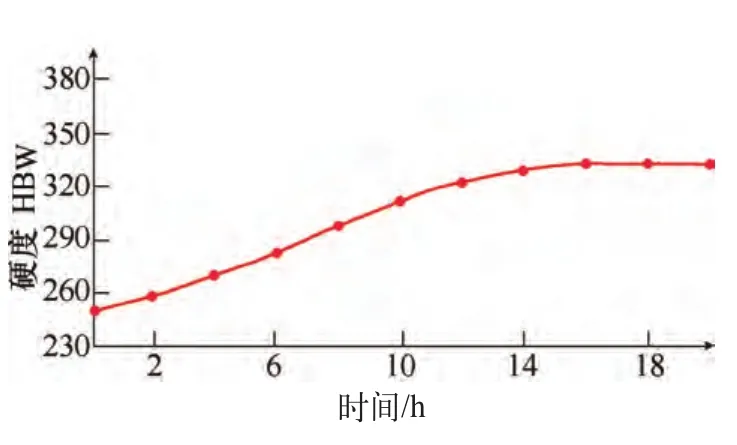

(1)快速确定时效时间

时效硬化是提高材料强度的一种手段,不仅需要选择合适的温度,还需要控制合理的时间。一种发动机排气阀用耐热钢(53Cr21Mn9Ni2N)先经过1170℃×30min固溶处理,根据经验,可以在760℃进行时效处理,但需要找出最佳的时效时间。

常规试验方法为:加工若干组试样,同时放入炉子中进行加热并保温,每隔一定时间取出一个试样,待其冷却至室温后,用磨床对试样表面进行加工,然后测试其硬度值,以确定其最佳时效时间。

用高温硬度测试技术来确定其最佳时效时间的方法为:将加工好的硬度试样放入高温硬度仪中进行加热并保温,每隔一段时间测试一次硬度值,最终可以根据硬度随时间的变化情况而获得最佳时效时间,如图1所示。

通过对比两种试验方法的优劣可以发现,常规试验方法需要的试样数量多,试验周期长,常常还会因为成分偏析等原因造成不同试样间测试结果的偏差而影响正常的判断。而利用高温硬度测试技术只需要加工一个试样即可完成相关试验,且缩短了试验周期,具有非常显著的实用价值。

(2)估算高温持久强度 金属材料的高温持久强度数据是设计高温零部件的重要依据之一,但高温持久强度的测试动辄需要数十至数万小时,不仅试验周期长,还要花费大量的费用。

材料学家在长期的研究工作中,发现高温硬度与高温持久强度之间存在着某种联系,即通过测试材料的高温硬度值可以得到其蠕变激活能,进而可推算出其蠕变性能。杨忠涛等研究了12Cr1MoV等材料的高温持久强度与高温持久硬度之间的关系(见图2),从中可以看出,两者之间有着非常好的线性关系,说明通过测试高温硬度来估算持久强度是行得通的,此法可显著地提高材料的研发进度,节约试验成本。

(3)在测试材料热硬性中的应用 高速钢的“热硬性”决定着它的使用条件,以往在研究高速钢时,通常采用“在设定温度下回火、在室温下测试”的办法来获得其硬度值随回火温度的变化规律。

然而,通过在高温条件下直接测试其硬度值发现,两种测试方法获得的结果有着较大的不同。如图3所示,a曲线表明室温至500℃回火过程中材料的硬度值在持续降低,而b曲线则得出材料的硬度对温度不敏感(≤500℃)的结论。

由此可见,在室温条件下测得的结果并非材料的真实特性,按照常规方法来研究该材料随温度的变化规律并不合理。因此,研究此材料在使用条件下的磨损情况或作用机理,需要在高温条件下测试其硬度值。

4. 结语

高温硬度测试技术由于其独特的优势,在材料研发、工艺优化等领域的应用得到了肯定,利用高温硬度来评估材料在高温环境下的性能,或预测其他高温性能具有重要意义。

该测试方法快捷、简便、成本低,特别是其测试结果与材料的内部结构息息相关,为研究温度与材料的微观结构及相转变的相关性提供了一条新思路。理解并把握温度对材料硬度的影响规律及作用机理,提高该测试技术的精度以及研发与设计新的高温硬度测试手段,可为材料学科的发展提供强有力的技术支持。

图1 53Cr21Mn9Ni2N钢在760℃时效硬度曲线

图2 高温持久强度与持久硬度关系

图3 M42钢硬度值与回火温度的关系