基于SIEMENS802D系统数控铣床的对刀方法探析

周宏菊

(陕西国防工业职业技术学院,陕西 西安 710300)

基于SIEMENS802D系统数控铣床的对刀方法探析

周宏菊

(陕西国防工业职业技术学院,陕西 西安 710300)

基于SIEMENS802D系统数控铣床,介绍了数控加工中几种实用的对刀方法,通过具体案例对几种方法进行了比较探析。结果表明,可以根据零件表面质量、加工精度和加工效率等因素,针对SIEMENS802D系统数控铣床,为被加工工件选择一种合适快速的对刀方法。

SIEMENS802D系统;对刀原理;对刀方法

SIEMENS数控系统由德国西门子公司研制,其应用范围较广泛,具有功能强大和可靠性高等优点。目前,我国生产的数控机床和进口的数控机床大都配置了SIEMENS系统, SIEMENS802D数控系统属于SIEMENS系统系列中的一种,其能控制4个数字进给轴和1个主轴以及PLC I/O模块,具有蓝图式循环编程、切削、铣削和钻削工艺循环等功能,可为复杂加工任务提供智能控制,是一个具有免维护,能将CNC、PLC、人机界面和通信等功能集成于一体,可靠性高的全数字伺服控制系统,具有质量高、可靠性高和调试简单的特点。目前,该系统被广泛应用于各类切削和铣削等数控机床中。本文基于SIEMENS802D数控系统数控铣削机床进行了几种对刀方法的研究探讨[1-3]。

1 数控铣床对刀原理

为了便于编程,通常要建立工件坐标系,确定工件坐标系原点(也称编程零点)。对于在数控铣床上加工的具体零件来说,必须通过一定的方法把工件坐标系原点(实际上是工件坐标系原点所在的机床坐标值)体现出来,并把这个机床坐标值输入到系统的偏置存储器中,这个过程就称为对刀。对刀的准确性可直接影响到零件的加工精度,因此所采用的对刀方法要和零件的加工精度相适应[4-5]。

2 对刀方法

常用的对刀方法有试切法和辅助工具对刀法2种。试切法对刀是利用铣刀与工件相接触产生的切屑或摩擦声音来判断找到工件坐标系原点的机床坐标值,其适用于对工件表面及精度要求不高的场合;辅助工具对刀法常用偏心式寻边器或光电式寻边器来进行X、Y轴零点的确定,利用Z轴设定器来进行Z轴零点的确定,一般适用于对模具或表面要求较高的工件场合对刀。因此,在实际生产加工中,要根据生产的批量大小和工件的几何公差要求来选择合理的对刀方法,这样不仅能缩短对刀时间,提高加工效率,而且还能确保工件的加工质量。

下述以SIEMENS802D系统数控铣床为基础来介绍几种实用的对刀方法。具体案例以工件坐标系X、Y向的工件坐标原点在工件对称中心处,Z向的工件坐标原点在工件上表面来进行阐述。

2.1 试切法对刀

图1 工件坐标系

2.1.1 双边试切法对刀

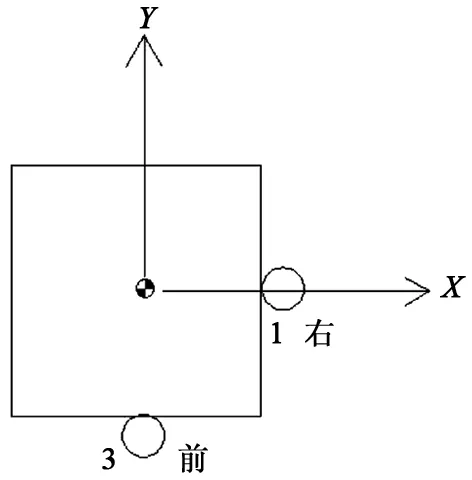

所采用的SIEMENS802D系统数控铣床为立式数控铣床,设需加工工件尺寸为100 mm×100 mm×30 mm,选择φ12立铣刀,工件坐标系X、Y向原点在工件中心处,如图1所示,Z向原点在工件上表面,并用G54建立工件坐标系。

装好刀具和夹具,将工件通过平口虎钳装夹在工作台上,4个侧面留出足够的对刀余量。

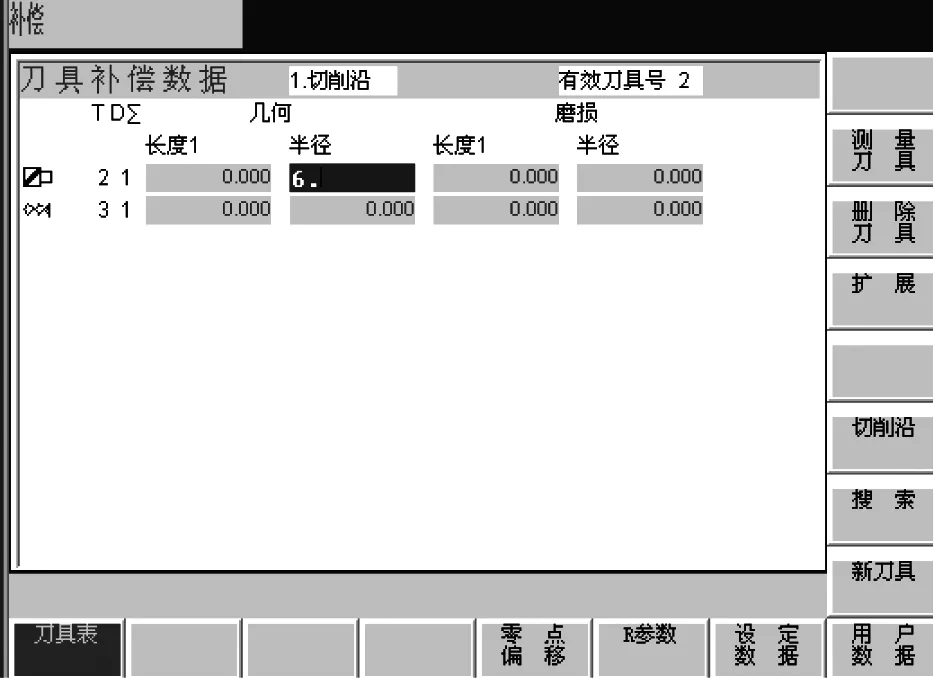

双边试切法X、Y向对刀前的准备工作如下:1)使机床回到参考点;2)将方式选择开关旋转到手动方式,按“OFFSETPARAM”打开“零点偏移”窗口,设置 “基本设定”里的X、Y、Z全为零,如图2所示;3)在“零点偏移”窗口打开“刀具表”窗口,设置刀具半径补偿值为6,如图3所示。

图2 “零点偏移”窗口

图3 “刀具表”窗口

双边试切法X、Y向对刀的步骤如下。

1)在MDA方式下,使主轴正转速度为500 r/min。

2)将刀具移至图1所示工件右侧的1号位置(Y向为3号位置)附近时,调低进给倍率至最低档位X1或改用手控盒来操作更为方便,使刀具缓慢接近工件,直至观察到切屑或听到切削声,即刀具接触到工件右侧。此时,使刀具沿+Z方向抬起至工件表面上方一个安全高度,对刀轴X(Y)轴不能动,根据对刀原理,机床系统找到X(Y)轴在机床坐标系1处(3处)的坐标值。

3)按下“JOG”按钮,在“基本设定”状态下,将X(Y)坐标清零,X(Y)坐标清零的目的是为了便于后面计算器的计算。

4)将刀具移至图1所示工件左侧的2号位置(Y向为4号位置)附近时,同步骤2,此时系统找到X(Y)轴在机床坐标系2处(4处)的坐标值,并记录此时的坐标值。

5)同时按下数控操作界面中的“上档键”和“等号键”,计算器自动弹出,然后将步骤4中记下的坐标值除以2得到1个新坐标值,这个新坐标值即为工件X(Y)轴中心。

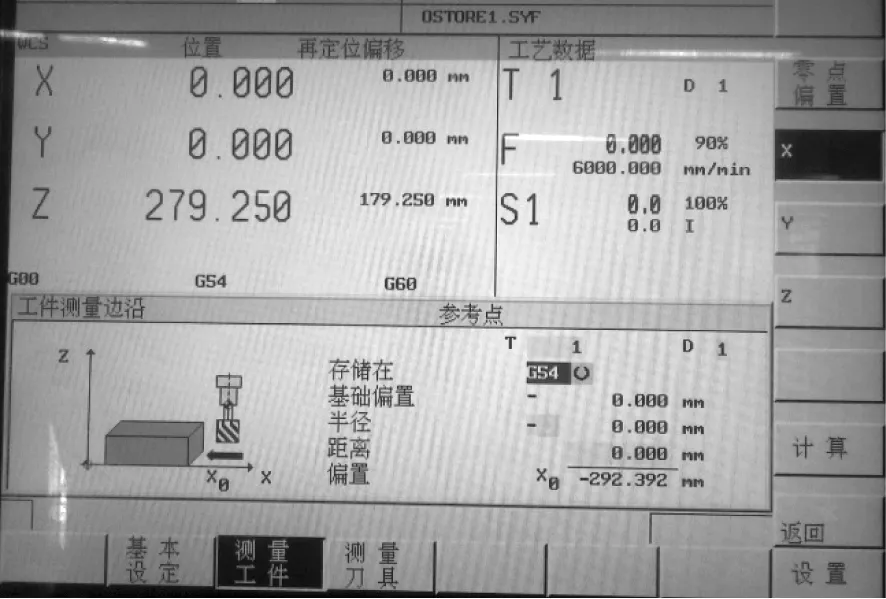

6)将刀具移动至步骤5新坐标值上, 单击“测量工件”软键,出现如图4所示X轴对刀界面,在参考点下方选G54工件坐标系,在“距离”上输入0,然后点“计算”按钮。至此,X轴坐标对好。Y轴同理。

7)复位,主轴停止转动,至此,X向对刀(Y向对刀)结束。

图4 “测量工件”窗口

Z向对刀法步骤如下。

1)在MDA方式下,使主轴正转速度为500 r/min。

2)将刀具快速移至工件表面上方一定安全距离,在将要接触到工件上表面时,改用手控盒最低倍率来缓慢接近工件,直至观察到切屑或听到切削声,停止移动Z轴。

3)在“JOG”方式下,单击“测量工件”软键,出现如图4所示对刀界面,选择“Z”坐标,并在参考点下方选择G54工件坐标系,在“距离”上输入0,然后单击“计算”按钮。至此,Z轴坐标对好。

双边试切法对刀方法是在以往试切法的基础上,针对SIEMENS802D系统数控铣床总结出来的一种改进方法,它用到了“JOG”、“基本设定”,将X(Y)轴坐标清零,使机床找到了X(Y)坐标轴在机床坐标系的位置,但不需记下此点的坐标值,因为此时此点的坐标值为零;另外,还用到了机床中的计算器,只需将步骤4中的坐标值除以2进行计算,使计算变得快速准确。本方法较之以往常用的试切法,是一个可行、快速、较准确的试切对刀法。

2.1.2 单边试切法对刀

本文所讲的单边试切法对刀是在深刻理解机床坐标系和如图4所示 “测量工件”窗口关系的基础上总结出来的一种简单快速的试切对刀法。对刀步骤的前提条件同双边试切法对刀,工件坐标系X、Y向原点在工件中心处,单边对刀法分别选取1点位置为X轴对刀处,3点位置为Y轴对刀处(此点位于工件前方,靠近操作人员,便于观察),如图5所示。

图5 工件坐标系

Z向原点在工件上表面,且单边试切法X、Y向对刀前的准备工作同双边试切法。

X(Y)向对刀的步骤如下。

1)步骤1和步骤2同双边试切法的步骤1和步骤2。

2)用游标卡尺量取工件的左、右(前、后)边长,将值除以2,得到结果50。

3)在“MDA”和“JOG”模式下,打开“测量工件”窗口,如图4所示,在参考点下方选G54工件坐标系,在距离上输入50,对于X坐标,在“半径”上输入“-”号,而对于Y坐标,在“半径”上输入“+”号;然后单击“计算”按钮。至此,X坐标对好,Y坐标同理。

4)复位,主轴停止转动,至此,X向对刀(Y向对刀)结束。

Z向对刀的步骤同双边试切法。

由此可知,单边试切法是在深刻理解对刀原理且针对SIEMENS802D系统数控铣床总结出来的一种快速、简单、易操作的方法,但其对刀精度相对较低,适用于快速但对工件表面质量和精度要求不高的场合。

2.2 工具对刀法

采用辅助工具对刀,对于X、Y向对刀可采用偏心式寻边器,方法同双边试切法,不同点在于由偏心式寻边器取代刀具装在主轴上,由寻边器和工件的左、右(前、后)两边相接触,且寻边器上、下成一条直线后,再沿Z坐标抬起。

Z向对刀方法同双边试切法,不同点在于Z向可采用高为50的Z轴设定器放于工件表面之上,由刀具和Z轴设定器接触(避免刀具划伤工件),并且在“测量工件”窗口默认状态下,将“距离”输入-50即可。

此外,工具对刀还可采用其他辅助工具来进行对刀,如对刀仪等。这种方法对刀精度较试切法高,适合SIEMENS802D系统数控铣床铣削对零件表面质量及精度要求较高的场合。

3 结语

在数控加工中,对刀是数控加工的前提,是一项重要的技能,对刀的选取直接关系到生产效率和被加工工件的质量。本文用具体案例介绍了基于SIEMENS802D系统数控铣床的几种实用对刀方法,其中,双边试切法和单边试切法是在以往试切法的基础上,专门针对SIEMENS802D系统数控铣床而研究总结出来的,单边试切法快速、简单、易操作,但影响表面质量和表面粗糙度;双边试切法较单边试切法能使被加工工件有更好的表面质量,同时也比较简单、快速。本文研究的辅助工具对刀法是在双边对刀法的基础上采用辅助工具来对刀,可以获得更好的表面质量和精度。因此,对于SIEMENS802D系统数控铣床,操作者可以根据其不同的特点,在恰当的时候选取不同的对刀方法,以获得更好的效率和效果。

[1] 严磊.探讨数控铣床的对刀[J].装备制造技术,2014(5):31.

[2] 鲁淑叶.数控铣削加工对刀原理及对刀技巧探析[J].工具技术,2012(46):23.

[3] 韩鸿鸾.数控铣工加工中心操作工[M].北京:机械工业版社,2012.

[4] 李志梅.铣削加工中心对刀方式分析及案例探讨[J].沙洲职业工学院学报,2012(3):56.

[5] 周信安,张立昌.数控加工实训[M].西安:西安交通大学出版社,2013.

责任编辑李思文

AnalysisofSettingToolMethodsforCNCMillingMachinebasedonSIEMENS802DSystem

ZHOU Hongju

(Shaanxi Institute of Technology,Xi′an 710300, China)

Several practical methods of presetting cutter in NC machining based on the SIEMENS802D system of CNC milling machine was introduced in the paper, through specific cases, carried on the comparison and analysis of several methods. The results showed that according to the factors of the surface quality, precision and processing efficiency, one suitable and fast method for cutter workpiece to SIEMENS802D milling machine CNC system could be chosen.

SIEMENS802D system, tool setting principle, tools setting methods

TG 547

:A

周宏菊(1981-),女,硕士,助教,主要从事机械及数控等方面的研究。

2014-12-09