热风烧结对烧结矿FeO及碳耗影响的试验研究

张 英,梁 栋,何剑飞

(莱芜钢铁集团有限公司 技术中心,山东 莱芜 271104)

热风烧结对烧结矿FeO及碳耗影响的试验研究

张 英,梁 栋,何剑飞

(莱芜钢铁集团有限公司 技术中心,山东 莱芜 271104)

烧结杯试验时在混匀料中加入焦粉,点火后利用焦粉放出的化学热促进烧结矿液相的形成,同时,烧结机的底层用抽风机进行抽风,所抽空气温度为环境温度。将冷空气换为热风,相应地变化焦粉量,热风温度从基准期的常温(30 ℃) 升至试验热风期温度(150~300 ℃),并在不同的试验温度水平烧成。该试验拟对热风烧结对烧结矿的FeO及碳耗的影响做出实验室验证。

热风烧结;烧结矿;FeO及碳耗影响

热风烧结技术主要是利用环冷机的高温废气加热烧结料层进行烧结,在普通厚料层烧结工艺中,自动蓄热作用较强,料层下部热量过剩,上部热量先天不足。热风烧结通过引入冷却机上部的热废气使上部料层的烧结温度升高,从而减少上、下层的温差;同时,还可以替代部分固体燃料的燃烧热,降低固体燃料用量,使固体燃料在烧结料层上、下部的分布更加均匀。由此可见,采用热风烧结技术对提高烧结矿质量和降低能耗具有重要意义。本文在烧结杯试验中,将冷风改成150~300 ℃的热风,并在不同的试验温度水平烧成,拟对热风烧结对烧结矿的FeO及碳耗影响做出实验室验证[1-4]。

1 热风烧结试验

1.1 试验准备

试验所用烧结杯尺寸为φ300 mm×800 mm,热风来源为莱钢3#105 m2烧结机的环冷热废气,热风管道接至环冷机密封罩,抽风管道接至大烟道。热风管道上安装有热风阀及冷风阀,以方便抽冷风和调节热风温度,靠近烧结杯体处安装有热风旁通管道,以方便在装料和换杯的过程中保持热风温度。抽风管道与大烟道连接处安装有1个切断阀,烧结杯体处也安装有1个切断阀,以方便调节抽风风量,靠近烧结杯体的抽风管道设置循环水冷却装置;另外,在热风管道和抽风管道上安装有温度、压力和流量检测装置,以方便试验数据的检测和记录。

1.2 试验流程

烧结杯试验流程如图1所示。

图1 试验流程图

具体试验步骤如下所述。

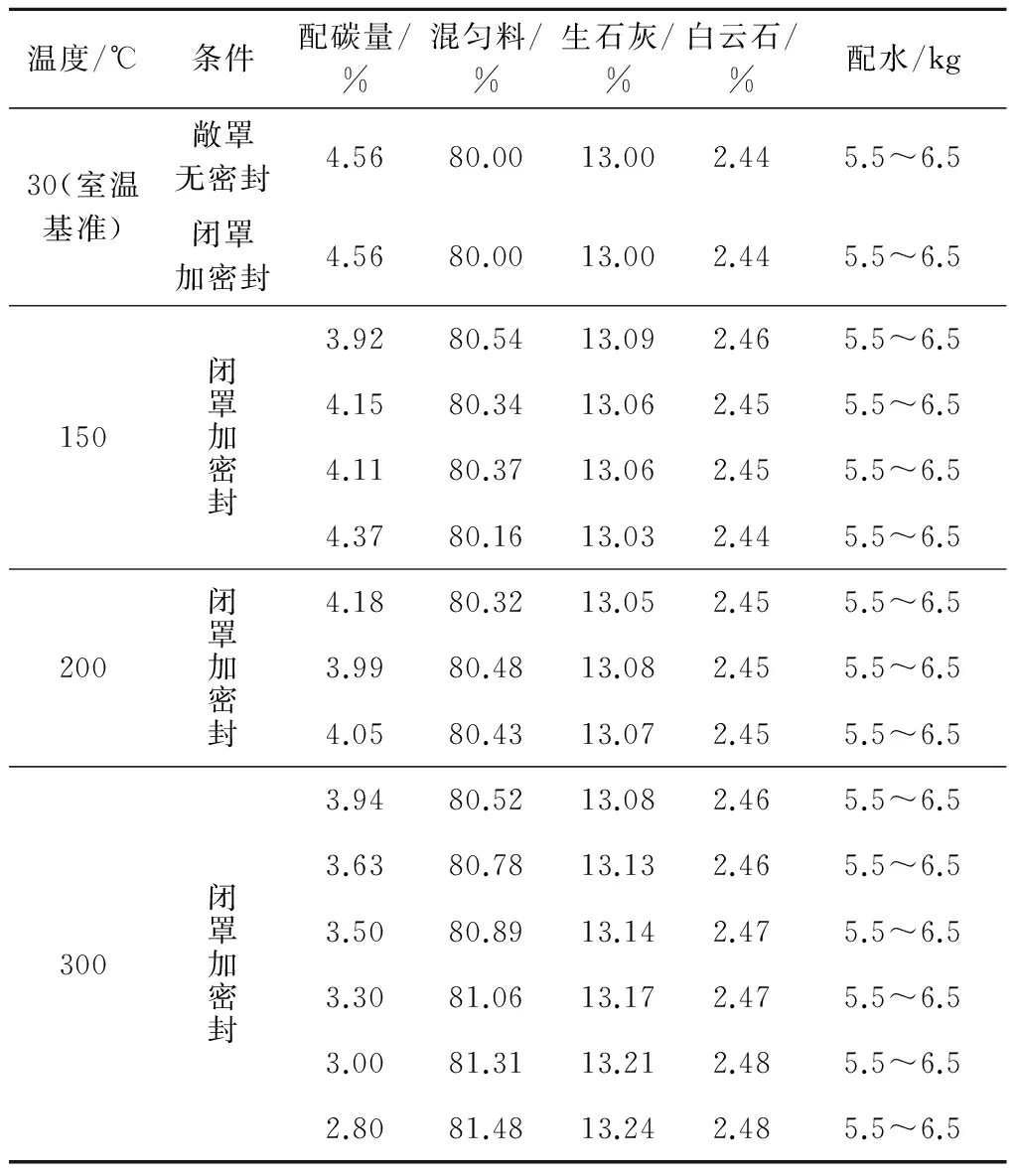

1)配料。混匀料80%,生石灰13%,白云石2.44%,焦粉4.56%。

减碳量公式为:

(1)

式中,Δm是每杯烧结混匀料的减碳量,单位为kg/杯;V是热风风量,单位为m2/h;T是热风温度,单位为℃;CT是T温度时的空气热容,单位为kJ/m3·℃;t是烧结时间,单位为h;Q是焦粉热值,单位为kJ/kg。

2)混料。人工混合时配水,然后将混合料加入圆筒混料机,人工混料时间约为4 min,机械混料时间约为5 min,每杯实际配水量稳定于5.5%~6.5%。

3)点火。给3个液化气罐各配灶头,引燃后同时置于杯口高约5 cm处,引燃表层引然煤粉(0.5 kg/杯),点火时间严格控制为90 s,铺底料1.5 kg/杯。

4)热风烧结。点火结束后,迅速合拢热风罩,密封杯口及缝合处,开始烧结,烧结过程中稳定热风温度至试验设计温度±10 ℃,以抽风废气温度最高点为烧结终点。

5)抽风冷却。烧结至终点后,关闭热风阀,混风阀全部开起,冷却至废气温度<100 ℃后关闭抽风阀,打开热风罩,倒出烧结矿。

6)筛分。对大块烧结矿进行人工破碎,然后全部倒入振动筛分机直至烧结矿全部筛出,将烧结矿筛分成>40、25~40、10~25、5~10和<5 mm等5个粒度等级,并对每个粒度等级的烧结矿进行称量,计算粒度分布和成品率。

7)转鼓。首先,将>5 mm的烧结矿置于直径为1.0 m,宽为0.65 m的转鼓中,以25 r/min的转速旋转4 min;然后,用5 mm的方孔筛往复摆动进行筛分;最后,进行称量,计算烧结矿的转鼓指数。

试验方案设计见表1。

表1 试验方案设计

减碳量说明,根据减碳量公式计算相应热风温度和流量下烧结混匀料的理论配碳量,并进行热风烧结试验。试验结束后对烧结矿成品率及转鼓指数进行检测计算,并与基准试验进行对比,当质量好于基准试验时,继续减碳,直至成品率及转鼓指数与基准试验相近。

2 试验结果分析

2.1 FeO影响分析

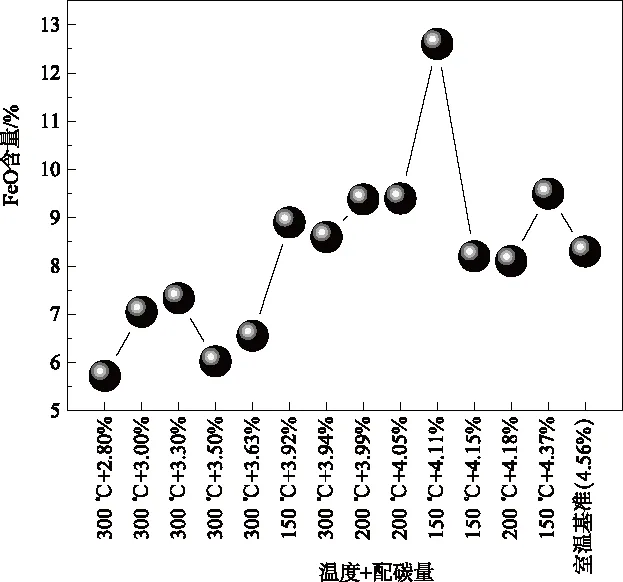

图2 配碳量和热风温度对FeO含量的影响

不同热风温度减碳条件下的FeO含量检测如图2所示,其中“150 ℃+4.11%C”组FeO含量出现异常偏高点(可能为检测及试验操作条件的偏差所致),配碳量在3.92%~4.56%时,FeO含量在8%~9.5%波动;配碳量在3.0%~3.63%时,FeO含量在6%~7.5%波动。300 ℃时,2.8%的配碳量下,FeO含量为5.6%,明显偏低,这主要由于配碳量大幅下降,还原氛围不足所致。

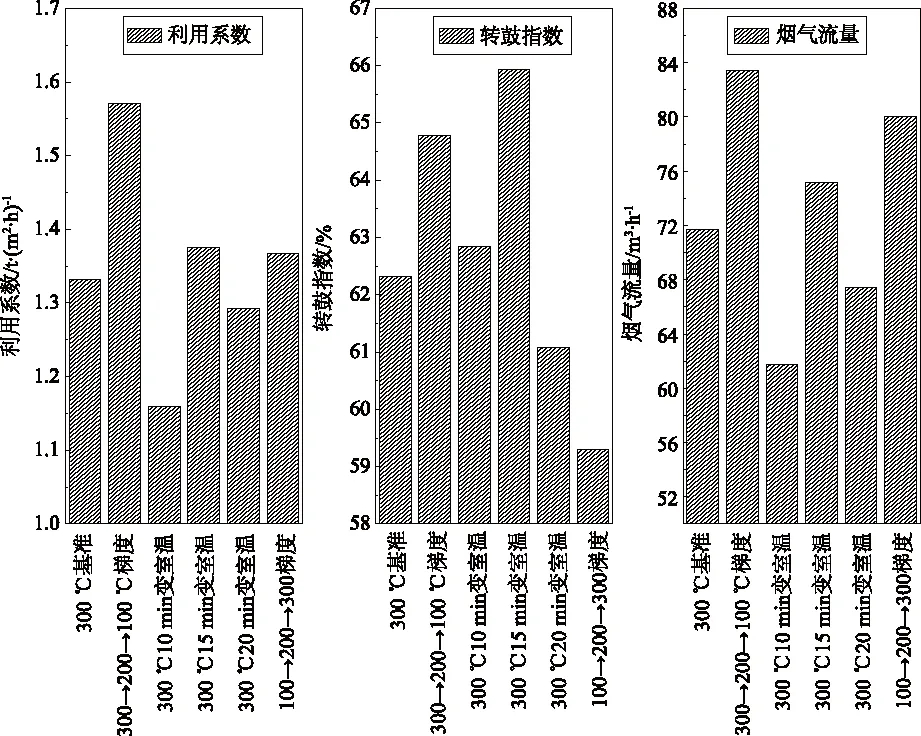

2.2 经济参数与强度质量综合考虑下的最大减碳量分析

与基准试验相比,以转鼓强度与利用系数较近的试验组为各温度下极限配碳量具有下述特点(见图3):1)以室温基准试验结果转鼓指数以及利用系数为准绳,随着温度的升高,极限减燃量逐步增加,试验条件下,在各温度极限配碳量下,利用系数与转鼓指数相比基准试验都有所提升; 2)极限减燃增幅与温度并非简单线性关系,150 ℃时极限减燃量与基准相比由实际配燃量4.56%下降至4.11%,减燃幅度为9.87%,200 ℃热风下极限减燃量由于试验条件控制的规律并未得出,但可以判断其<4.18%,与基准相比,其减燃幅度>8.33%,300 ℃下极限配燃量降至3.63%,减燃幅度为20.39%;3)在强度及利用系数保证与基准基本一致的前提下,与理论计算最低配碳量相比,实际最低配碳量不同程度低于按照对比发热计算值,其中,150 ℃热风下<4.18%,300 ℃下大幅降低,幅度达到8.56%。

图3 配碳量和热风温度对于烧结矿质量及经济参数影响

3 结语

通过对试验数据进行分析,得到下述结论。

1)FeO含量波动规律与生产经验较为吻合,随着配碳量的降低呈降低趋势, FeO含量与配碳量及风中氧含量紧密相关,试验条件下,从环冷引热风进行烧结,对于过程中氧含量的影响应远小于配碳量对于烧结气氛的影响,这可以从300 ℃减碳系列数据得到验证。在配碳量3.94%的情况下,FeO含量仍与基准值较为接近,说明热风中的氧含量是充足的。

2)在以室温基准试验结果转鼓指数以及利用系数为基准的前提下,随着热风温度的升高,烧结过程所需的燃料逐步降低;同时,在各温度极限配碳量下,利用系数与转鼓指数相比基准试验都有所提升。

[1] 毛爱香,周企逵. 韶钢不同煤焦比的烧结杯试验研究[J]. 南方金属, 2010(6):28-31.

[2] 邹琳江, 李洪福, 段锋, 等. 济钢热风烧结节能技术的实验研究[J].工业炉, 2007, 29(4):43.

[3] 马若非. 热风烧结技术在长钢4号200 烧结机上的应用[J]. 山西冶金, 2010,33(4):21.

[4] 刘竹林. 烧结矿FeO 含量的影响因素探讨[J].重庆科技学院学报, 2005,7(4):74.

责任编辑李思文

ExperimentalResearchonEffectsofHotAirSinteringtoSinterFeOandCarbonConsumption

ZHANG Ying, LIANG Dong,HE Jianfei

(The Technology Center, Laiwu Iron and Steel Group Corporation, Laiwu 271104, China)

In the sintering experiment on mixing with coke powder, coke powder after ignition using chemical heat was released, which promoted the formation of sintered ore and sintering machine, the bottom exhaust blower for ventilation, the temperature of the air extraction is natural temperature. The cold air into hot air, the corresponding change of coke blast capacity, hot air temperature from room temperature (30 ℃) reference period to the hot air temperature from 150 to 300 ℃, firing in the experimental temperature of different levels, the paper concluded effects of FeO and carbon hot air sintering in laboratory.

hot air sintering, sinter, FeO and carbon consumption impact

TF 046

:A

张英(1980-),男,工程师,主要从事铁前工艺技术研发等方面的研究。

2014-06-12