高速重轨矫直圈的研究

胡 坚,张海鸥,卢献忠,肖业军,王桂兰

(1.华中科技大学 数字制造装备与技术国家重点实验室,湖北 武汉 430074;2.武汉钢铁集团公司,湖北 武汉430082;3.华中科技大学 材料成形与模具技术国家重点实验室,湖北 武汉 430074)

高速重轨矫直圈的研究

胡 坚1,张海鸥1,卢献忠2,肖业军2,王桂兰3

(1.华中科技大学 数字制造装备与技术国家重点实验室,湖北 武汉 430074;2.武汉钢铁集团公司,湖北 武汉430082;3.华中科技大学 材料成形与模具技术国家重点实验室,湖北 武汉 430074)

介绍了高速重轨矫直圈的最新研究进展。高速钢和半高速钢的应用,使矫直圈的性能得到极大提高,对称面组合结构的矫直圈大大提高了矫直圈的寿命。矫直圈的制造工艺从单一的铸造、锻造发展到硬面堆焊、激光表面熔覆等新型工艺,等离子熔积技术以及FGM梯度功能材料的出现,使矫直圈的制造技术得到快速发展。随着热处理技术的发展,矫直圈的热处理技术主要为感应加热淬火技术和整体淬火工艺和低温回火技术。矫直圈将朝着复合化的方向发展。

矫直圈;高速钢;铸造;激光熔覆;热处理

1 矫直圈的应用

平直度是衡量钢轨实物质量的重要指标之一,钢轨的平直度直接影响列车运行的速度及安全性和舒适性。为满足客运专线高速铁路对钢轨平直度的要求,铁道部于1998年开始先后颁布了“时速200公里客运专线钢轨技术条件”、“时速300公里高速铁路钢轨技术条件”以及“时速350公里客运专线钢轨技术条件,这些标准对钢轨的平直度提出了更高的要求。为满足高平直度钢轨的要求,重轨的矫直工艺越来越重要。

矫直圈是矫直机的关键部件,其作用是消除重轨在轧制和冷却过程中所产生不同程度的挠曲、纵向翘曲、扭曲等缺陷及内部残余应力,提高重轨的平直度、精度及表面质量。

在矫直过程中,由于矫直圈始终在高载荷矫直力和热冷冲击疲劳等环境下使用,致使矫直圈面出现严重的磨损、龟裂、腐蚀等缺陷,不得不停机更换、车削修磨,这不仅要消耗大量的矫直圈,而且频繁更换矫直圈致使重轨生产线停工、停产,严重影响了生产效率,矫直圈的表面质量还直接影响到了重轨的质量;因此,矫正圈应具有高的强度、表面硬度、耐磨性和足够的韧度[1]。为提高重轨矫直圈的使用寿命, 最有效、最直接的方法就是增加钢中碳的含量, 因此重轨矫直圈材料多为高碳钢;但是,含碳量高会使钢在锻造及淬火时易开裂而报废,使生产成本提高。

本文综合近几年矫直圈研究的最新成果,介绍提高矫直圈的材质、制造工艺和热处理工艺。

2 矫直圈的材质和结构

2.1 矫直圈的材质

高速重轨、工字钢等型钢的矫直工艺都是在热轧工艺之后完成的,温度大约在200~300 ℃。矫直圈的工作环境与冷轧圈相近,所以矫直圈的材质与冷轧圈类似。

2.1.1 高碳高铬冷作磨具钢

高碳高铬冷作模具钢具有高硬度、良好的耐磨性、足够的强度和韧度等特点。由于含有一定量的 Mo、V 元素,因此具有很高的淬硬性,可以使矫直圈的芯部完全硬化。冷作模具钢主要材质牌号:Cr12MoV、Cr12Mo1V1和Cr12MoVCo等。

9Cr2Mo 钢是最常见的矫直圈用钢之一。这类材质的钢合金化程度较低, 在经过最终热处理后, 其淬硬层深度一般约为10 mm, 仅能满足一般要求, 而且使用中剥落和开裂倾向严重, 使用寿命低。20 世纪80 年代中期, 国内外开始研究使用Cr的质量分数为w(Cr)=3% ~ 5% 的深淬硬层冷轧圈钢种。这些钢都采用高碳高合金材料, 具有良好的硬度和耐磨性;但轧圈淬硬表面脆性大,接触疲劳寿命低,且质量不稳定[2-3]。

平勇等发明了一种矫直圈技术方案,矫直圈的材质为高铬合金,所用高铬合金的主要化学成分(质量分数)分别为:w(C)=2.4% ~ 3.0%;w(Cr)=18% ~ 23%;w(Ni)=1.5% ~ 2.0%;w(Mo)=2.0% ~ 3.0%;w(V)=0.2% ~ 0.9%;w(Si)=0.8% ~ 1.3%,w(Mn)=1.0% ~ 1.55%;w(S)≤0.035%;w(P)≤0.04%;w(Re)=0.05%~0.07%,其余为Fe和不可避免的杂质。在所述的矫直圈基体组织中,除了具有大量显微硬度在1 500~2 000 HV的M7C3型碳化物并呈条块状均匀分布外,矫直圈还具备以马氏体为主的基体组织。所述矫直圈的硬度为58~62 HRC。

2.1.2 高速钢系列材质

随着对矫直圈耐磨性、耐冲击等综合性能要求的提高,锻造高速钢、半高速钢矫直圈成为矫直圈材质发展的最新方向。高速钢材质碳化物形成C的质量分数为w(C)=3% ~ 5%,此类材质碳化物主要含高显微硬度的MC型碳化物为主,矫直圈的耐磨性显著提高,高速钢主要材质牌号为W6Mo5Cr4V2和W6Mo5Cr4V2Al等。

此外,唐望生等研究发现通过添加适量稀土元素及钒等微合金元素可以改善矫直圈的性能,既能保证矫直圈有足够的强度,又有合适的塑性和韧度,大大降低了锻造和淬火开裂的倾向[4]。

2.2 矫直圈的结构

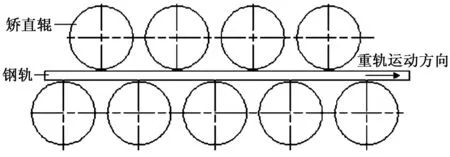

目前,各大钢厂使用最广泛的矫直机是德国西马克公司生产的平立复合矫直机。该矫直机为最常用的悬臂式圈式矫直机,由“8+1”个水平圈和“7+1”个垂直圈组成。其中,水平矫直圈用于矫直重轨的上下弯度(水平度),垂直矫直圈负责矫直重轨的旁弯(直线度),如图1所示[5-6]。

图1 悬臂式矫直机水平圈组示意图

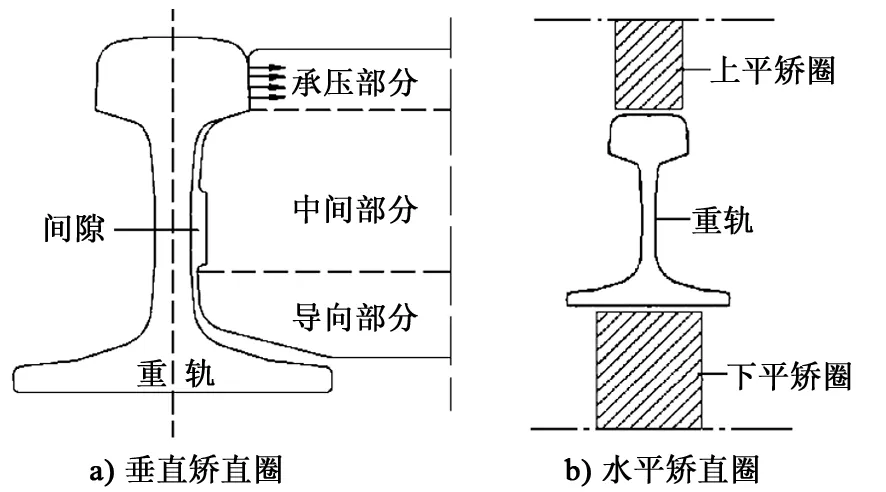

单个矫直圈的结构可分为圈面、圈身和轴孔3个部分,根据高速重轨的端面形状,水平矫直圈和垂直矫直圈的圈面结构也不同, 水平矫直圈和垂直矫直圈的工作示意图如图2所示。以垂直矫直圈为例,其由上工作面、下导向面和中间部分组成:上工作面为主要受力面,中间部分与重轨下颚接触,防止重轨因重力下坠;中间开槽的间隙部分是为了防止矫直圈将重轨腰部凸起的商标压伤损坏;下部的导向部分是为了防止在矫直过程中咬偏或者变形。

图2 垂直矫直圈和水平矫直圈工作示意图

武钢肖业军等通过对垂直矫直圈各部分的质量进行分解计算,发现中间过渡部分所占矫直圈总重的比例为70.7%,而上的承压部分和下端导向部分总共所占比例之和仅为29.3%;因此,对矫直圈的结构进行了优化。

优化的方案如图3所示,上端的Ⅰ承压部分和中间部分为一体,Ⅱ导向部分独立出来,2部分都采用对称结构设计,每个部分都可以在不加工的基础上使用2次,从而使工作寿命延长了1倍,节省了采购成本,重轨的成本大幅降低。

图3 改进型矫直圈装配图

3 矫直圈的制造工艺

由于矫直圈的使用条件和性能要求与小型冷轧辊类似,因此矫直圈的制作工艺与其基本相同,可分为铸造、锻造、硬面堆焊和激光熔覆等制造等方法。

3.1 铸造

静态铸造整体矫直圈方法是传统的矫直圈铸造方法。随着对矫直圈性能及对矫直产品质量要求的提高,对矫直圈的质量要求也在提高,因而出现了高铬铸铁矫直圈和高速钢矫直圈。这些材料的矫直圈往往制成复合矫直圈,制造方法有以下4种。

1)离心铸造法(CF)。首先,将高Cr铸或高速钢水注入模腔,依靠离心力凝成高Cr或高速钢外圈,之后注入熔渣,最后注入球墨铸铁制造圈芯部分。该方法制造的矫直圈为复合圈,外圈部分的硬度和强度要远远高于圈芯。

2)连续铸造法(CPC)。先将固态化的圈芯材料垂直放于环形水冷结晶器的中心,再向垂直的芯棒与结晶器之间的缝隙浇入作为矫直圈工作层的液态金属,一边凝固,一边从结晶器下部以间歇方式抽出外圈。该方法是1970年的日本专利。为了保证完好的熔合,以高频感应加热的方式向固态的圈芯材料及液态金属供热。

3)热等静压法(HIP)。在高温、高压下把工作层金属的冶金粉末与芯棒烧结在一起。该方法只应用于小直径圈的制造。

4)喷射法(Osprey)。类似于粉末冶金,用冷的惰性气体的气流把钢水雾化,喷涂在接收器的表面,并迅速凝固。对钢液的Osprey过程可采用氮气雾化,形成细小的金属液滴,接收器将这些细小液滴截获。接收器上很大的表面积可快速吸收热量,使液滴迅速凝固。接收器不断旋转使金属液滴均匀地喷在其表面,得到要求的形状。在Osprey过程中,由于雾化和迅速冷却相结合,使其非常适合于成分复杂的高合金钢(如高速钢制品)的生产,可以细化晶粒,限制偏析和碳化物长大。

3.2 锻造

用电炉钢锭直接锻造矫直圈,生产周期短,成本低,被广泛使用。其不足之处是钢锭在凝固过程中,形成粗大共晶碳化物,对矫直圈性能会产生不良影响。

高速钢材质矫直圈的锻造的生产过程为:电炉冶炼→浇铸成锭→锻轧成形。为了提高钢的质量,目前采用的工艺是:电炉冶炼→真空精炼→真空脱气→浇铸成锭→电渣重熔→锻轧成形。采用该工艺,虽然可以提高高速钢的质量,但是不能解决高速钢偏析问题。几种常用锻造高速钢的化学成分[7]见表1。

表1 轧辊用锻钢高速钢化学成分(质量分数) (%)

有研究证明,当辊圈直径>120 mm时,锻造高速钢的碳化物偏析已经与铸造高速钢不相上下。由于矫直圈的直径一般都>120 mm,所以一般采用铸锻结合的方法制造,可以大大提高矫直圈的冲击韧度和强度。

3.3 复合制造-硬面堆焊

张小红等采用专用焊条YST103作为过渡层,M401焊条作为表面耐磨工作层,提高矫直辊的耐磨性能[8]。

段立人等采用34Cr4Mo2MnV焊丝在废旧矫直圈上进行堆焊,通过对其微观组织观察,焊态下形成了高位错密度的板条状马氏体和细晶孪结构的片状马氏体混合组织,进而在560~580 ℃的高温回火条件下形成经Cr、Mo、V等合金元素强化了的回火所实体基体组织和呈点状、粒状弥散分布的合金碳化物。该方法不但提高了矫直圈的表面耐磨性,表面硬度也达到52~54 HRC,远远高于以55Cr为基体的矫直圈。

利用硬面堆焊工艺制造的矫直圈较之传统的55Cr矫直圈,不但高温耐磨性和抗冷热疲劳龟裂性大为提高,使用寿命也提高5倍以上[9]。

华中科技大学张海鸥教授团队提出的电弧熔积-微铸轧复合成形制造技术将电弧熔积技术与铸轧技术融合,改变了金属微观组织结构,使晶粒细化,相对45钢锻件,微铸轧复合工艺成形件,硬度提高了25.9%,抗拉强度提高了43.3%,大大提高了零件的硬度、抗拉强度和耐磨性等重要指标[10]。经厂家检测,采用该技术制造的航空零件其硬度和抗拉强度等参数均优于锻件。

3.4 激光表面熔覆

广州有色金属研究院马文有等提出了用激光表面熔覆的方法制造新型矫直辊,将球形铸造碳化钨粉末和铸造碳化铬粉末混合均匀,采用同步送粉法激光熔覆上述粉末,获得含有球形铸造碳化钨和铸造碳化铬颗粒的金属陶瓷复合涂层。此发明方法制备的金属陶瓷复合涂层中,球形铸造碳化钨、铸造碳化铬均匀分布在涂层的中下部和中上部,且与涂层结合紧密,无裂纹和孔洞等缺陷,涂层硬度高,耐磨性能和抗结瘤性能好,可用于矫直辊的表面强化与修复再利用。

4 矫直圈的热处理工艺

矫直圈的热处理方法和工艺对于其性能十分重要。为了消除材料中的残余应力,得到足够的淬硬层深度,应先对其进行预热,再选用目前较为先进的双频感应扫描式淬火,淬火后再进行深冷处理和低温回火。矫直圈的热处理工艺过程大致分为3个阶段:锻后热处理、调质热处理和最终热处理。

4.1 整体淬火工艺

锻钢矫直辊圈整体淬火的淬硬层深度不宜过大,一般≤10 mm,而如果淬硬层浅,基体薄弱,抗事故能力差,则易于发生剥落。所谓整体淬火即把整个圈身均匀加热到奥氏体化温度进行淬火,在此过程中为了使圈颈保持较好的韧度,应对辊颈用绝热材料加以保护。

4.2 感应加热淬火工艺

感应加热以及冷处理技术的出现提高了轧辊的淬硬深度,使轧辊淬硬层深度从<10 mm提高到15 mm左右。

双频感应淬火是决定冷轧辊使用性能的最重要工序,而设备的先进性是保证矫直圈热处理后表面硬度及硬度的均匀性,同时也保证表面组织状态和淬硬层深度等矫直圈重要性能指标。矫直圈的感应淬火参数可参照冷轧辊感应淬火参数,8Cr3MoVRE钢冷轧辊双频感应淬火主要工艺参数见表2[11]。

表2 主要工艺参数

4.3 低温回火

矫直圈经过双频表面感应淬火以及深冷处理后,为了消除残余应力,放入到温度均匀的回火炉中,进行长时间低温回火,这样不仅可以保留淬火后的高硬度,同时也保证了耐磨性。

5 结语

随着高速铁路的迅速发展,对60 kg重轨的需求将越来越大,进而对重轨矫直工艺的精度要求也越来越高,矫直圈的需求也将进一步提高,同时对矫直圈的质量、精度、强度和寿命等指标也提出了新的要求。单纯的铸造法制造矫直圈已远远不能满足其性能要求,矫直圈的制造工艺将朝着复合化方向发展,可采用铸造+电弧熔积-微铸轧复合成形制造工艺,圈芯部分可采用铸造的方式制造,工作层则采用电弧熔积-微铸轧复合成形技术制造。此种技术制造的矫直圈工作层的硬度、抗拉强度以及耐磨性等相关参数均要优于现有产品,使用寿命将大大提高,从而减少了矫直机停机修磨时间,提高了重轨矫钢产量。

此外,当矫直圈达到使用寿命后,还可采用电弧熔积-微铸轧复合成形技术对旧圈进行再制造,一套矫直圈可以重复利用,相比于现有技术,该技术将大大降低矫直圈的投入成本,进而降低高速重轨生产成本,为钢铁企业创造巨大经济效益。

[1] 熊惟浩,周理.中国模具工程大典:第二卷模具材料及热处理[M].北京:电子工业出版社,2007.

[2] 王天义,曹建芳,饶建华.轧辊材料及其热处理工艺发展的现状与趋势[J].南方金属,2005(1): 4-18.

[3] 杨庆祥,吴浩泉,郭景海,等.60CrMnMo钢热疲劳裂纹生成与长大及稀土的作用[J].中国稀土学报,1996, 14(2):182-185.

[4] 唐望生, 雷波荣, 潘应君.高速重轨矫正圈9Cr2MoRE钢的开发研究[J].武汉科技大学学报,2010:33(4):363-366.

[5] Hashimoto M, Otomo S, Yoshida K,et al. Development of high performance roll by continuous pouring process for clading[J]. ISIJ International,1992,32(11) :1202.

[6] 宫开令,董雅军,高春利. 高速钢复合轧辊的研制及生产[J]. 钢铁,1998,33(3) :67.

[7] 戚正风.高速钢轧辊及其热处理[J].金属热处理,2008,33(8):6-9.

[8] 张小红.高硬度矫直辊套的堆焊修复[J].焊工之友,2006,35(4):77-78.

[9] 段立人.硬面堆焊复合制造板轧矫直辊研究[J].武钢技术,1998(3):10-14.

[10] 张海鸥,王超,胡邦友,等.金属零件直接快速制造技术及发展趋势[J].航空制造技术,2010(8): 43-46.

[11] 刘志刚.稀土合金耐磨轧辊制造工艺的研究[J].金属热处理,2013,38(8):109-110.

责任编辑马彤

AdvanceResearchinStraighteningRingofHigh-speedHeavyRail

HU Jian1, ZHANG Haiou1, LU Xianzhong2, XIAO Yejun2, WANG Guilan3

(1.State Key Laboratory of Digital Manufacturing Equipment and Technology, Huazhong University of Science & Technology,Wuhan 430074, China; 2.Wuhan Iron and Steel (Group) Corp,Wuhan 430083,China;3.State Key Laboratory of Material Processing and Die & Mould Technology, Huazhong University of Science & Technology, Wuhan 430074, China)

The latest research progress of high-speed heavy rail straightening ring, using high-speed steel and semi-high-speed steel, the performance of straightening ring has been greatly improved, circle symmetry plane combination greatly improves the life of straightening ring. The manufacturing process of straightening ring from casting, forging, develop to hard facing welding, laser cladding and other new technology. The advent of plasma deposition technology and the emergence of FGM functionally gradient materials, the manufacturing technology straightening ring develop quickly. With the development of heat treatment technology, straightening ring heat treatment technology mainly for induction heating technology and overall quenching and tempering technology.

straightening ring, high-speed steel, casting, laser cladding, heat treatment

TP 30

:A

胡坚(1988-),男,硕士研究生,主要从事数字化制造和工艺等方面的研究。

2014-07-11