浅析数控加工对刀误差对加工精度的影响

张志敏

(江苏省高淳中等专业学校,南京 211300)

1 对刀过程及对刀误差

什么是对刀误差?这是指在对刀过程中所产生的误差。一般我们用三个平动误差和三个转动误差进行专业描述。下面,笔者将简单的讲述一下对刀的过程,具体如图1所示。

图1 阴极结构示意图

首先我们要将阴极安装到机床的摆动轴上,沿着底部沿底面ab和ad方向找到平阴极底面,并对阴极地板定义为ΔθT。由于ab方向上的阴极底板与工作台不平行,因而引起了对刀误差。第二步,我们要讲对刀的样板放到回转工作台上,同时,调整好阴极的位置,使阴级左半边的刀刃和样板AB面之间的间隙打法哦SL,除此之外,还要求阴极顶刃和样板BC面之间的空隙为ST。我们在阴极B点出测量了ST和SL的对刀误差值,对他们分别定义为ΔT和ΔL,同时将阴极左半边的刀刃与样板AB面不平行造成的对刀误差定义为ΔθZ。最后一步,去掉对刀样板,装上叶轮坯件。调整好阴极的高度,从而使阴极的地板到工件最上面的间隙达到我们的要求,即SZ值,这样我们就完成了一次对刀。

2 对刀误差对加工精度的影响

我们通常以列表的曲线面表示整体叶轮叶面型面,这就是说,我们需要有在Y=Yi(i=1~n)截面内进行的叶盆和叶背面上的数据,又因为我们通常按照叶片型面来给这些固定的型值点的加工误差做以评定,所以我们可以将型值点的误差计为Y=Yi平面和Z=Zj平面。

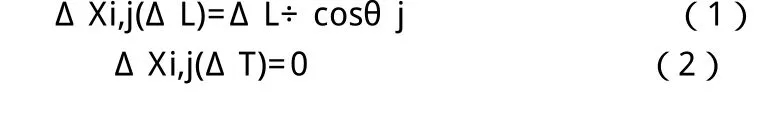

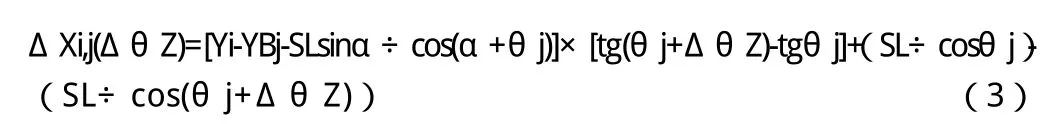

(1)ΔL、ΔT和ΔθZ对ΔXi,j的影响。当我们不再考虑ΔθL、ΔθT和ΔZ这三者的影响时,令ΔθL=ΔθT=ΔZ=0,则表示阴极底面平行于叶轮端面,所以我们只需在Z截面内分析两者之间的相互关系即可,具体的情况如图2所示。极左的刃边位于A′jB′j,该界面的理论型线在叶盆面上,即AjBj。而加工后的实际型线则为A″jB″j。

根据图中的几何关系,我们可以推导出以下三个的式子。

图 2 ΔL、ΔT和 ΔθZ对ΔXi,j的关系

(2)ΔZ和ΔθT对ΔXi,j的影响。由于ΔZ和ΔθT的存在,阴极左边刀刃上的E′j点会将按照我们以前设定好的的轨迹2做展成运动,轨迹1的设定在这里是不成功的结果,因而无法做展成运动。正是由于这样的结构产生,加工后的型线和我们预计的理论型线出现了一定的偏差。具体的运动轨迹如图3所示,我们可以看到EjDj与DjFj之间的夹角为γi,j。

图3 ΔZ和ΔθT对ΔXi,j的关系

3 数控加工对刀误差对加工精度的影响

通过上述我们对ΔL、ΔT和ΔθZ对ΔXi,j和ΔZ和ΔθT对ΔXi,j这两组数据多方面的分析,在结合计算的基础上,我们得出一些可靠的结论。即在进行数控加工的时候,我们可以采用直线刀刃的工具进行。同时,我们知道ΔL、ΔT、ΔZ、ΔθL、ΔθT和ΔθZ这六项数值对刀误差对加工精度的影响是有所差异的。

4 结束语

本文是以对刀误差模型为基础进行研究的,进一步的分析让我们认识到对刀误差对加工精度的影响,探讨了由于零件形状的不同,对刀误差也有不同的结果。同时,对刀的高度不同,也会影响零件加工上出现失误。加工失误的误差也会随着对刀高度误差的增加而出现向上浮动的结果。面对对刀误差对加工精度的影响这一问题,我们应该采用科学的态度去面对,遇到现实问题时应该具体问题,具体分析,从而选择最合适的解决方案。

[1]康敏,朱永伟.数控展成电解加工对刀误差对加工精度的影响[J].制造技术与机床,2011(11).

[2]周旭光.数控车削对刀高度误差对加工精度的影响[DB].http://www.zytxs.com

[3]陈斌.数控机床常用对刀方法及误差分析[J].电子世界,2012(03).