螺旋复合筛管下井过程结构强度数值模拟

尚晓峰,李 喆,王志坚

螺旋复合筛管下井过程结构强度数值模拟

尚晓峰,李喆,王志坚

(沈阳航空航天大学机电工程学院,沈阳110136)

螺旋复合筛管是一种新型的防砂筛管,外护管是其中的重要部件。利用有限元分析软件ANSYS建立螺旋复合筛管整体有限元模型,并模拟其在下井过程中堵塞时的结构强度。取扭转载荷为12 k N·m,拉力失效载荷为140 MPa,压力失效载荷为120 MPa;对外护管的材料进行对比,选用316L材料作为外护管材料;在外护管应力较大区域设置路径,获得沿路径长度方向的等效应力分布情况,给出侧流孔的布孔安全距离,外护管2个侧流孔之间轴向安全距离为3.49 mm,周向安全距离为4.56 mm。

筛管;强度;数值模拟

油气井出砂一直是困扰疏松砂岩油藏开采的重要问题[1-2]。筛管作为一种重要的完井工具,广泛应用于石油钻采工业中的水平井、侧钻井、分支井等完井和出砂层油藏的采油防砂中[3]。螺旋复合筛管作为一种新型的防砂筛管如今被广泛应用于各大油田的完井中。

螺旋复合筛管主要由3部分组成,从内到外依次为基管、过滤层和外护管,各部分之间使用焊接方式连接。外护管采用螺旋布孔方式,油液通过侧流孔流入过滤层,过滤层由不同规格的过滤网烧结而成。其三维模型如图1所示。外护管主要作用是在整体筛管下井过程中,保护过滤层不被刮伤破坏,因此,对外护管在下井过程中,强度的模拟分析具有很重要的实际意义。

目前国内外对这方面的研究非常少,相关的文献主要是针对割缝筛管的强度数值模拟。杨晓东[4]等研究了均匀载荷作用下割缝筛管参数在一定范围内变化对其抗挤压强度的影响;庄保堂[5]等利用有限元软件建立了割缝筛管抗挤压强度的有限元计算模型并计算了割缝筛管的抗挤压强度;王伯军[6]等研究了非均匀载荷对割缝筛管抗挤压强度的影响;吴建平[7]考虑防砂筛管材料物性的温度效应,分析了充填等多种工况对防砂筛管稳定性的影响。本文将针对螺旋复合筛管在下井过程中进行数值模拟,利用大型有限元分析软件ANSYS对筛管整体进行模拟,并有效地对外护管的强度进行评定,为外护管的设计提供参考。

图1 螺旋复合筛管三维模型

1 有限元模型的建立

1.1 建立原则和基本假设

由于基管和外护管都是采用螺旋布孔方式,模型不能采用对称处理。外护管的侧流孔不能做忽略处理,因为侧流孔布置密集,对强度的影响不能忽略。为了节省计算时间和得到比较精确的结果,外护管使用壳单元(Shell 181),其他部件则采用实体单元(Solid 187),并在基管的孔处加密网格。过滤层不承受载荷的作用,建立有限元模型时,不考虑对整体强度的影响。基管和外护管与焊接接头采用焊点接触连接,设置较密的焊点来模拟实际的焊接情况,并假设焊接结构强度足够。本文研究采用钻孔后的API套管作为基管,公称尺寸为Ø114.3 mm(英寸),整个模型总长为500 mm,有限元网格模型如图2所示。

图2 筛管网格模型

1.2 模型材料

基管采用N80材料,材料属性如表1所示。考虑到外护管在足够强度的情况下,还要具备良好的焊接性能和耐蚀性能,采用316L和304两种材料,材料属性如表2所示。由于外护管要考虑到材料的弹塑性,外护管材料的本构模型选用双线性弹塑性模型(Bilinear Isotropic Hardening)。

表1 基管所用材料的力学性能参数

表2 外护管所用材料的力学性能参数

1.3 边界条件

模拟在下井过程中模型的整体受力,边界条件的确定要符合实际情况。在下井过程中,筛管容易堵塞在管路中,在筛管的一端施加固定约束,另一端施加外部载荷,使筛管能够顺利下入。

2 有限元分析

2.1 材料失效准则

根据Mises屈服准则,当外载荷达到一定值时,等效应力达到材料的屈服极限,即开始产生塑性变形,材料开始失效。此时的外载荷被定义为失效载荷。在三轴应力状态下,部件上某点的等效应力为:

式中:σ1、σ2、σ3分别为部件上某点所受的3个主应力,σe为三轴应力状态下部件的等效应力。

2.2 模拟内容

1) 对于外护管分别采用304和316 L材料,判断哪种材料在结构强度方面更具优势。

2) 为了模拟实际的井下载荷情况,对整体模型分别施加拉伸扭转载荷和挤压扭转载荷。

3 模拟结果分析

3.1 外护管材料

外护管分别采用304和316L材料,50 MPa拉力和10 kN·m转矩的共同作用下,获得外护管等效应力的最大值分别为207.33MPa和230.23 MPa。可见304材料的外护管等效应力值相对较小,但是已超过其屈服强度,所以从结构性能方面考虑,外护管应采用316L材料。由于304材料和316L材料都具有较好的焊接性能,但316L材料具有更高的耐蚀性能[8-10]。综合考虑材料的性能,应选用316L材料作为外护管材料。

3.2 单因素载荷的影响

在压力为50 MPa的作用下,转矩从10 kN·m增加到24 kN·m的过程中,外护管的等效应力最大值变化情况如图3所示,当转矩达到14 kN·m时,外护管已发生了屈服,转矩再增加,等效应力的最大值基本保持不变。

图3 外护管等效应力最大值随转矩的变化情况

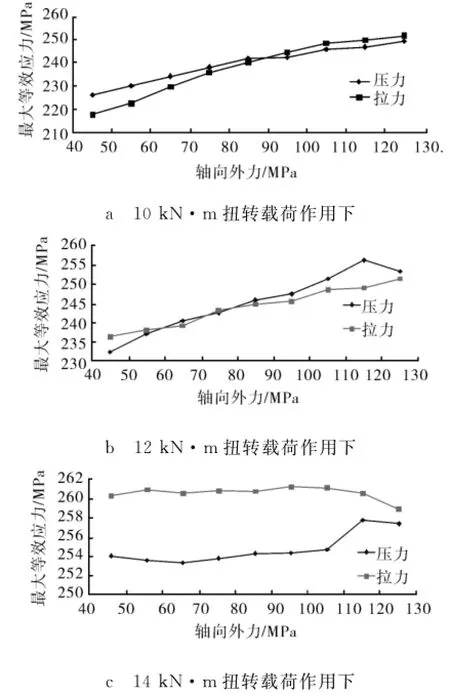

取转矩为10、12和14 kN·m,轴向外力分别为压力和拉力,其值从50 MPa增加到130 MPa,增加的区间为10 MPa。外护管等效应力的最大值随轴向外力的变化关系如图4所示,由图可知,当转矩为10 kN·m和12 kN·m时,外护管等效应力最大值随着轴向外力的增加,其值逐渐增大,增加的幅度逐渐减小,拉力和压力对外护管等效应力的影响基本相同。当转矩为14 kN·m时,外护管的等效应力的最大值随轴向外力的增加基本保持不变且均已超过材料的屈服极限。当转矩大于14 k N·m时,外护管的破坏主要因素是转矩的作用。

图4 外护管等效应力最大值随拉力和压力的变化情况

3.3 失效载荷

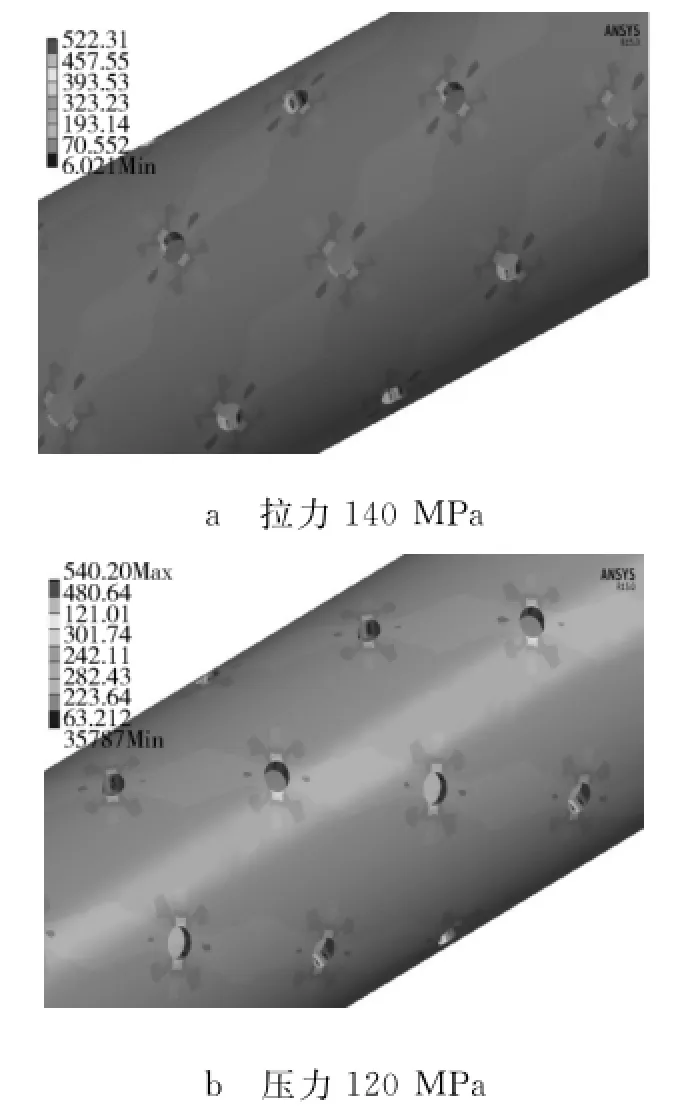

结合单因素载荷影响的分析结果,取扭转载荷为12 kN·m。筛管端部在拉力作用下,当拉力为140 MPa时,基管的最大等效应力为587.07 MPa,外护管的最大等效应力为261.86 MPa,外护管等效应力已超过其材料屈服强度,认为此载荷为这种工况条件下的失效载荷。筛管端部在压力作用下,当压力为120 MPa时,基管的最大等效应力为540.28 MPa,外护管的最大等效应力为255.04 MPa,外护管等效应力已超过其材料屈服强度,认为此载荷为这种工况条件下的失效载荷。基管的最大等效应力产生在孔表面上,如图5所示;外护管的最大等效应力产生在相邻两侧流孔在轴向间的内壁面上和靠近侧流孔的边缘处,如图6所示。

图5 基管的等效应力分布

图6 外护管的等效应力分布

3.4 侧流孔间距

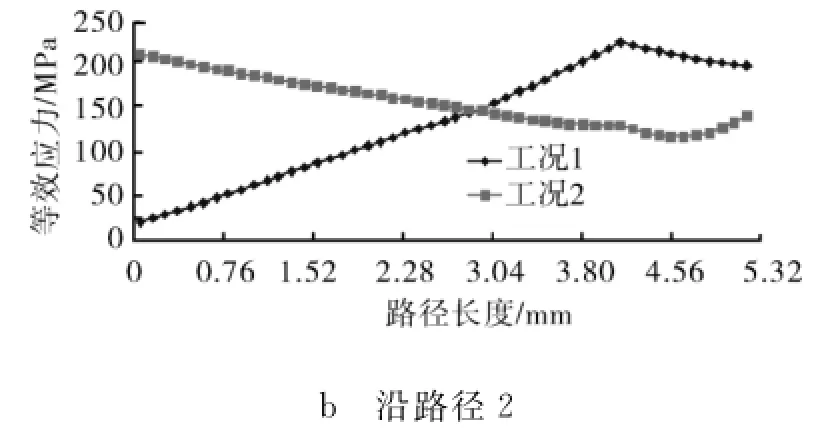

外护管在拉扭和压扭的作用下,等效应力分布极其规律。由图6可知,外护管最大应力位置发生在两侧流孔的轴向间成四边形分布;在周向成带状分布,接近侧流孔处应力较大,并且成对称分布。在两侧流孔的轴向间应力较大区域设置路径1,两个侧流孔的周向间应力较大区域设置路径2,定义转矩12 kN·m、拉力140 MPa共同作用为工况1,定义转矩12 kN·m、压力120 MPa共同作用为工况2,观察等效应力沿路径分布的情况。取外护管的安全系数为1.5,则外护管的许用等效应力为:

式中:[σe]为外护管的许用等效应力;σb为材料的屈服极限。

外护管在工况1和工况2的条件下,沿路径1所受等效应力和路径长度的关系如图7a所示。由图可见,随着路径长度的增加,外护管在工况1和工况2的条件下,等效应力先增加,增加到一定值之后,存在一个平缓的峰值区域,最后减小到一定值。工况1条件下,外护管等效应力大于许用等效应力的区间长度为3.49 mm;工况2条件下,外护管等效应力大于许用等效应力的区间长度为3 mm。取3.49 mm作为外护管两个侧流孔之间轴向间的安全距离。

外护管在工况1和工况2的条件下,沿路径2所受等效应力和路径长度的关系如图7b所示。由图可见,随着路径长度的增加,外护管的等效应力在工况1的条件下,逐渐增加;在工况2的条件下,逐渐减小。由图6也可以看出,两种工况条件下,等效应力分布情况存在差异。由于外护管2个侧流孔周向间的等效应力分布成对称分布,所以由图7b所得的周向安全区间应取2倍。在工况1条件下,外护管等效应力大于许用等效应力的区间长度为2.28 mm;工况2条件下,外护管等效应力大于许用等效应力的区间长度为2.15 mm。则外护管2个侧流孔之间周向间的安全距离为4.56 mm。

图7 外护管所受等效应力和路径长度的关系

4 结论

1) 在设计螺旋复合筛管时,综合考虑了材料的各项性能,推荐选用316L材料作为外护管材料。

3) 为了保证外护管在使用时具有足够的强度,在保证足够大的侧流总面积的情况下,2个侧流孔的轴向距离应大于3.49 mm,周向距离应大于4.56 mm。

[1] 马建民,刘永红,李夯,等.可自适应膨胀防砂筛管膨胀机理研究[J].石油矿场机械,2009,38(12):9-11.

[2] 范玉斌,安茂吉,王涛.新型抽砂防砂工艺技术研究与应用[J].石油矿场机械,2008,37(9):91-94.

[3] Underdown DR,Dickerson RC,WilliamVaughan,The Nominal Sand Control Screen ACritical Evaluation of Screen Performance[R].SPE 1999,56 591:1-6.

[4] 杨晓东,戴华林,孙立瑛.割缝筛管抗挤压强度综合因素有限元分析[J].石油钻采工艺,2009,31(5):40-44.

[5] 庄保堂,李黔,罗长生.割缝防砂筛管抗挤强度有限元计算模拟[J].石油矿场机械,2007,36(3):32-33.

[6] 王伯军,张士诚,张劲.非均匀载荷对割缝管抗挤强度的影响[J].钻采工艺,2006,2(5):77-79.

[7] 吴建平.防砂筛管受热变形分析[J].石油钻采工艺,2010,32(1):45-49.

[8] 蔡新荣,韦生,吕增.304/304 L和316/316L奥氏体不锈钢焊接性能的对比与分析[J].钢结构,2012(s1):366-369.

[9] 喇培清,姚亮,孟倩.含铝304和316L奥氏体不锈钢热轧板材焊接性能[J].钢铁,2013,48(11):60-66.

[10] 石继红,武保林,刘刚.表面纳米化对316 L不锈钢抗点蚀性能的影响[J].材料保护,2008(5):26-28.

Numerical Simulation of Structure Strength with Spiral Composite Screen Pipe Descending the Well

SHANG Xiaofeng,LI Zhe,WANG Zhijian

(School of Mechanical and Electrical Engineering,Shenyang Aerospace Uniuersity,Shenyang 110136,China)

The spiral composite screen pipe is a new kind of sand control screen,Though the external protecting pipe is one of the most important components.In order to provide reference for the design of the external protecting pipe,the model of the spiral composite screen pipe was established in ANSYS,and the analysis of the structure strength in the process of descent was simulated.Along with the data of torsion load 12 k N·m,the tension failure load is 140 MPa and the pressure failure load is 120 MPa.By changing the material of the external protecting pipe,the material optimization was realized,316L being taken as the material.By setting perfect path in the larger tension area,the equivalent stress distribution along the direction of the path was got,and the axial safe distance of the hole arrangement is 3.49 mm,the circumferential is 4.56 mm.

screen liner;strength;numerical simulation

TE925.302

A

10.3969/j .issn.1001-3482.2015.02.009

1001-3482(2015)02-0042-05