一种自动除垢式加热炉节能效果分析

孙金凤 毕航铭 王岩

(1.大庆油田工程有限公司;2.东北石油大学石油工程学院;3.大庆油田有限责任公司第三采油厂)

在油田加热炉使用过程中,采出液中的钙、镁离子(Ca2+、Mg2+)及聚合物等驱油用化学剂就会沉积、黏结在加热炉的烟火管表面上形成垢质或淤积物,既降低了加热炉的效率,又增加了天然气的消耗,节能效果变差。当壁温超过其材料的温度极限时,受热金属就会氧化、变形、穿孔,加热炉维修频率增加,既影响生产,又增加运行成本。

针对上述聚驱采出液加热过程中的加热炉结垢严重问题,现场应用了一台自动除垢式加热炉,该加热炉于2011年4月在萨北51 号站投产使用,经现场应用后证实其节能效果良好。

1 技术原理

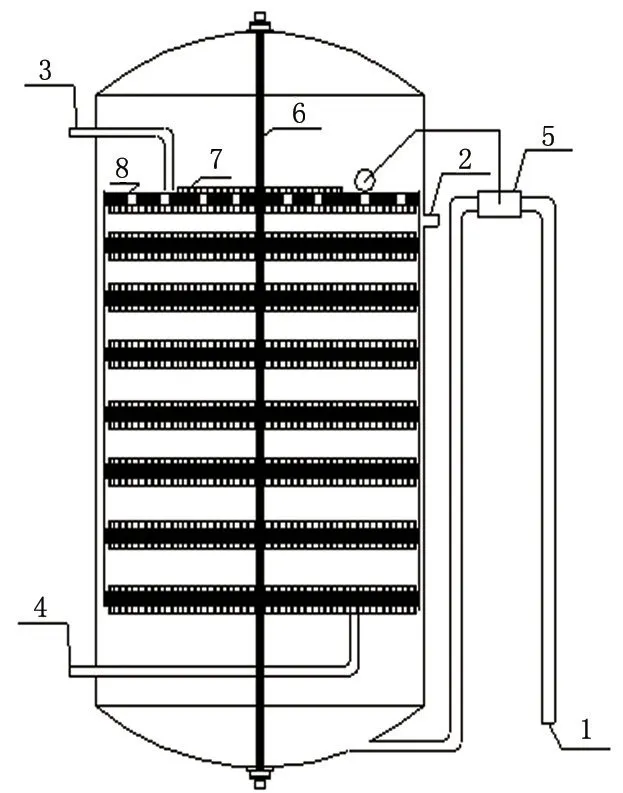

自动除垢式加热炉分为热源部分和换热体部分,两者之间通过载热体完成热量的交换,具体结构见图1。

载热体沉浸在烟火管中,并高于烟火管最高点50~100 mm。热源部分采用天然气作为燃料,通过燃烧器燃烧产生热量使烟火管外的载热体沸腾汽化,水蒸气通过连接管道与换热体内的低温介质充分换热,释放大量汽化潜热,变成冷凝液回流到热源体内继续被加热,反复循环,完成载热体与被加热介质的热交换过程。

1.1 优质高效加热炉热源

1.1.1 通过热源结构优化,增大换热面积

加热炉热源部分采用单火筒多根细烟管结构,可以有效增大烟管的换热面积,将火管尺寸缩小,换热面积增大可以有效地提高加热炉炉效,提高节能效果。

1.1.2 增加热管数量,提高加热炉传热效率

为了进一步提高节能效果,热源体的火筒上安装70 余根热管。当热管受热后,将热量传递到热管的放热端,达到对载热体快速升温的目的。在热源体的火筒上安装热管后,一方面能够增加加热炉换热面积,提高加热速度,进而增大加热炉的热效率,提高节能效果;另一方面减小了火筒的热负荷,使火筒由传统的层面对流改为表面层流传热加上径向立体传热,防止加热炉火筒由于局部过热而鼓包、裂纹、氧化穿孔,延长了加热炉的使用寿命,有效地节省了维修费用。

1.2 换热体有效除垢

1)换热体内换热器采用圆盘式设计以方便清垢,提高加热炉运行热效率,增大节能效果。考虑真空炉换热管束内容易结垢而不易清理的弊端,通过将被加热介质设计在管程外,载热体流经的管程改为圆盘式换热器以方便清垢。换热体有13 个平板式换热器竖向串联分布,载热体通过连接管道由换热体上部进入圆平板换热器的管程内,再与被加热介质充分换热后,冷凝液通过连接管道由换热体的下部回流到热源体内,往复循环完成热量交换的工作。被加热介质通过管道泵进入换热体的下部,实现载热体与被加热介质的逆流充分换热。

圆盘式换热器由上下两块钢板焊接而成,中间上面有多个均匀分布的圆形通孔,方便被加热介质向上流动的同时增大换热面积。平板间设置拉撑杆和多种异形折流板,既增加了换热体的结构强度和刚度,承受足够的内外压,又可改变蒸汽的流向,提高载热体与被加热介质的换热效果。上述设计可有效地增大换热面积,提高换热系数,增大节能效果。加热炉换热体结构见图2。

图1 自动除垢式加热炉示意图

图2 自动除垢式加热炉换热体结构示意图

2)换热体中安设自动除垢装置及时清垢。自动除垢装置由减速机、传动轴、清垢钢刷等主要部件组成。在圆平板换热体中心设置传动轴,传动轴上安装清垢钢刷,减速机带动固定在动力轴上的多组清垢钢刷,随时或间歇的以360°全周转动或180°半周往复转动的方式在每个换热体的上下换热面上清扫,随时清除将要结在换热面上的污垢,提高换热系数,提高加热炉的节能效果。

2 现场应用

2010年8月,开始设计、制造自动除垢式加热炉;2010年11月,在采油三厂萨北51 号站安装,主要用作掺水炉。在运行期间,设定自动除垢装置运转4 次/d,2 min/次。该加热炉自2011年4月投产运行至今,其节能效果良好。

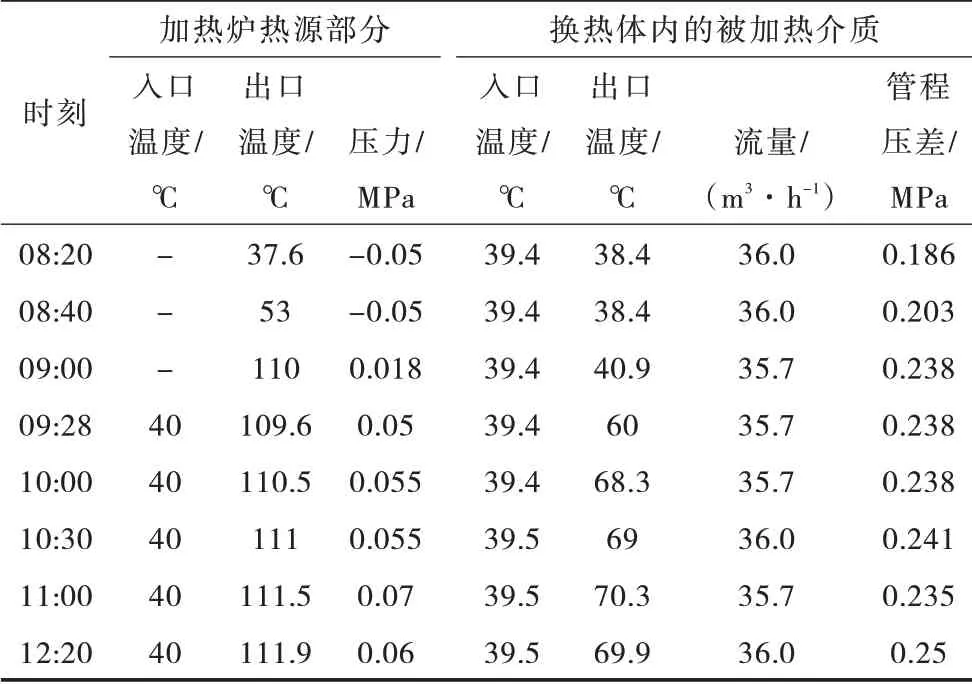

运行近3 个月的自动除垢式加热炉运行情况如表1 所示。

表1 自动除垢式加热炉现场运行情况

由表1 可知,在被加热物质入口温度为39.4 ℃,流量为36 m3/h 的情况下,在1 个多小时的时间里可以将加热炉加热到70 ℃,基本可以满足油田生产需求。

在装置运行4、18 个月时,两次打开换热器上部人孔检查换热体,在未经自动除垢器除垢的部位如接管表面等结垢严重,经自动除垢器除垢的部位光滑,未发现结垢现象。

自动除垢式加热炉运行1年后,经中国石油天然气集团公司节能监测评价中心测试,测试结果如下:排烟温度为119 ℃;过剩空气系数为1.4;排烟处三原子含量为12.8%;排烟处过剩氧气含量为6.2%;加热炉正平衡效率为87.75%;加热炉反平衡效率为85.68%;加热炉平均热效率为86.71%;加热炉炉体外表温度为41.5℃(表2)。目前萨北油田二合一加热炉平均热效率约为80.93%,相较之下自动除垢式加热炉效率高出4.75%,以加热炉耗气量为200 m3/h、年运行300 天计算,单台加热炉每年可节省的燃气量为6.84×104m3;自动除垢装置功率为4.0 kW,经计算每年耗电为160 kWh。综合计算单台加热炉每年可节省91 t 标煤。

表2 自动除垢式加热炉炉效检测数据

自动除垢式加热炉可按照设定指令进行自动除垢,减缓了换热面介质侧结垢速度,大大延长了加热装置的整体使用寿命,预计每年可节约加热炉维护修理费用5 万元。

自动除垢式加热炉的热源和换热体分开独立设计,载热体与被加热介质采用间接换热的加热方式,不会出现因普通火筒炉的烟火管穿孔引燃被加热介质的现象,可以有效地减少不必要的损失;并且一个热源可同时给多个换热体加热,可以有效地减少初期建设投资。

3 认识及建议

1)通过设计有效地增大了自动除垢式加热炉换热面积,而安设自动除垢装置及时除垢后,增大了运行时换热系数,致使加热炉炉效提高了4.75%。按单台加热炉计算,每年可节省91t 标煤。

2)自动除垢式加热炉可按照设定指令进行自动除垢,减缓了换热面介质侧结垢速度,大大延长了加热装置的整体使用寿命,预计每年可节约加热炉维护修理费用5 万元。