机械采油井加药方式优化

高越(大庆油田有限责任公司第七采油厂)

1 原油乳状液形成分析

1.1 井筒内液体流动参数计算

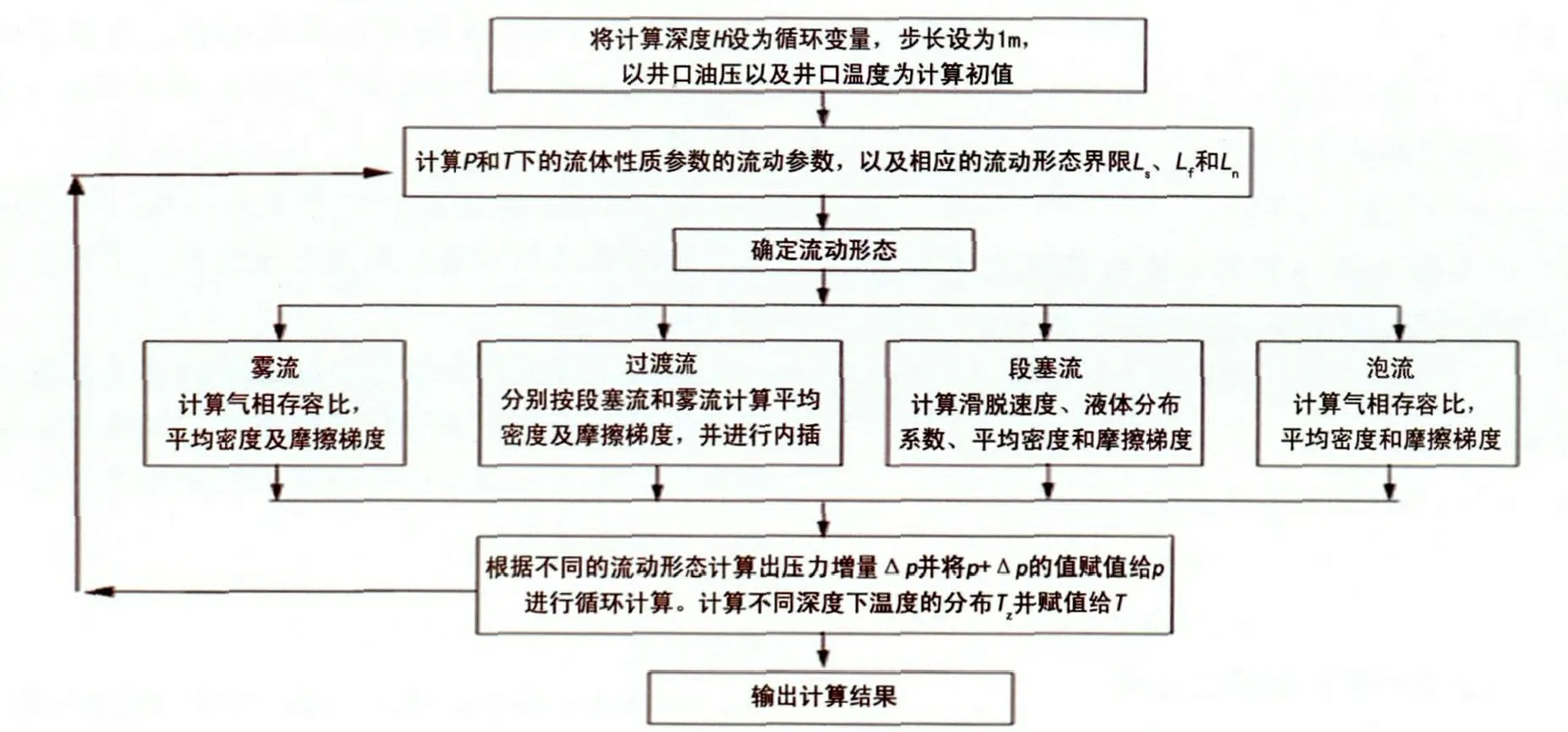

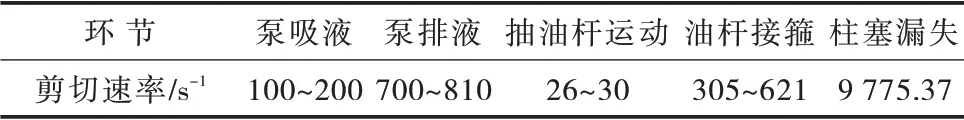

管道中多相流体运动问题的研究大部分都是在基本方程的基础上,借助一些实验数据进行推理分析将有关的变量联系起来,并提出了很多方法,但是由于其考虑范围及使用条件不同,使各个公式的计算结果存在一定的差异。Orkiszewski 计算法是在对前人的方式方法进行分析和讨论的基础上建立的。Orkiszewski 计算法适用于圆管内多相流的计算,而机械采油井筒内的基本模型是环形的,因此,在这里需要对计算直径进行处理,使它的值随抽油杆直径的变化而变化[1-2]。抽油机井筒内各环节剪切速率计算步骤见图1、图2 及表1。

根据液体的流动形态选择对应的计算方式求出压力梯度及密度进行循环计算。

图1 程序计算步骤

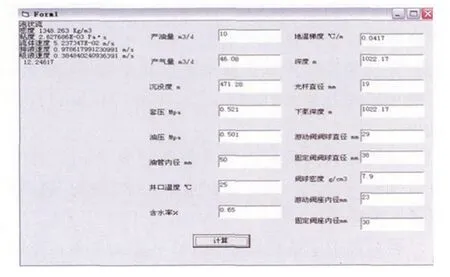

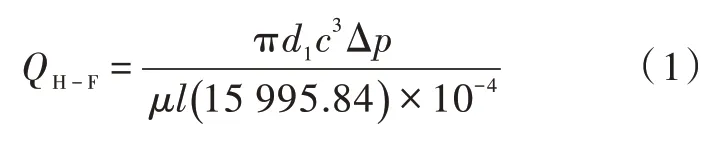

计算泵的实际漏失量可以在理论漏失量计算公式的基础上考虑偏心情况,并参考国外的计算抽油泵漏失量的先进技术进行修正,得到适用于现场的计算公式[3]:

图2 程序计算界面

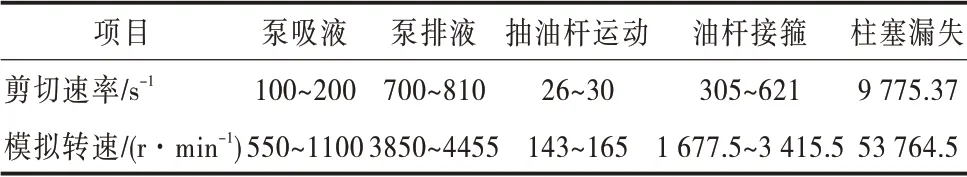

表1 井筒内各环节的剪切速率

式中:

d1——泵的公称直径,mm;

Δp——柱塞两端压力差,Pa;

μ——动力黏度,Pa·s;

l——柱塞接触部分长度,m;

c——柱塞配合间隙在直径上的尺寸,mm。

漏失速度为

式中:A——间隙面积,m2。

通过计算得出泵在常态下的漏失速度为9775.37 mm/s。

根据Metzner 提出的表观黏度法换算出剪切速率与转速之间的关系。

剪切速率是指流体的流动速度相对流道高度的变化速率,它可由下式求得:

式中:

γˉ——剪切速率,m/s;

du——流速差,m/s;

dh——所取两液面的高度差,m;

k ——比例常数,其取值范围在10~13 之间,一般情况下取值11;

N ——转速,r/s。

根据软件计算的速度值,运用剪切速率的计算公式,计算出采出液在流经各段时的剪切速率,并将之带入Metzner 法便可计算出不同剪切速率下对应的转速(表2)。

表2 各环节的剪切速率与转速

由表2 可知,在抽油杆的剪切作用下流体速度转化过来的转速最小,在此处能形成不稳定的乳状液。而在其他各段所转化过来的转速都非常高,油气在柱塞漏失的过程中,都会形成较稳定的乳状液。

1.2 矿场试验分析

2014年6月进行现场取样观察。

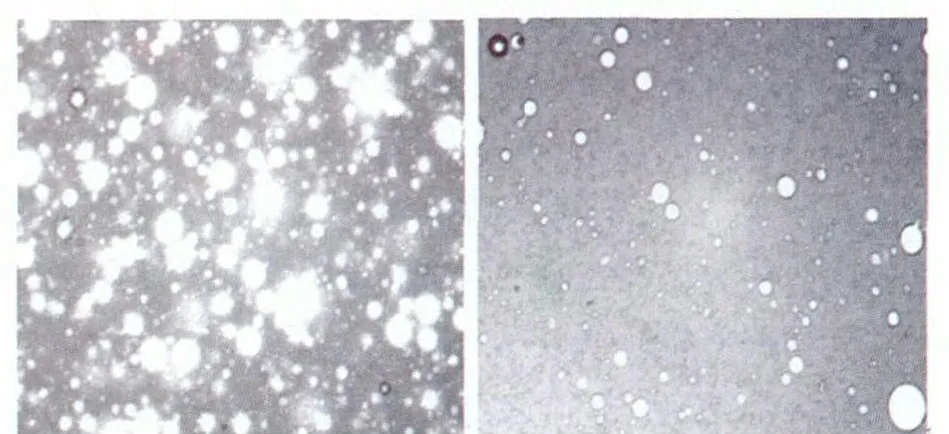

油井取样显微观察乳化情况见图3。

图3 现场取样显微镜下原油乳化情况

利用微观察法观察到现场油样发生乳化且较稳定,主要原因是:现场实际的剪切速率经过换算之后要高于室内试验所应用的转速,因此在较高转速的作用下,可为乳状液提供能量,使分散相的分散程度更高。当采出液从取样口流出时伴有声响并有气体析出,由此可以判断油井的采出物是气液共存的。在液流不断上升的过程中井筒内液体压力逐渐减小,气体逐渐析出,这就必然给采出液提供一定的能量,使之形成的乳状液更稳定[4]。

2 加药方式的选择

井口加药方式是将药剂直接从井口加入,在井底与原油混合,流经抽油泵、井筒及抽油杆后得到充分的混合;而且从油井流进计量间,又从计量间集输至中转站和联合站,整个过程行程很长,混合更均匀[5]。

在原油的采出过程中,原油在流经抽油泵时经过泵的搅拌,沿着油管上升,在抽油杆的剪切作用下原油得到了一定的能量和速度,并且随液体不断的提升,温度和压力随之下降,伴生气开始析出,乳状液在这一过程中开始形成。井口加药方式可以有效地防止原油乳化现象的产生。由于井底的温度非常高,一般能达到70~80 ℃,因此,井口加药不仅可以提高原油的破乳率,而且还能抑制乳状液的产生。

3 井口加药效果

选择现场1#井作为试验井。在没有进行井口加药措施时,该井的井口回压为0.75 MPa。该井的集油流程属于单井进站、集中计量的油气混输流程。原加药方式是站内加药,现将加药方式改为井口加药。加药浓度与站内加药浓度相同,都为100×10-6。对油井改变加药方式后的参数进行采集。

当井口加药浓度与站内加药浓度相同时,从现场采集的数据可以看出油井的回压有明显的下降。

为了保证相同的进站压力,降低加入试验井的药浓度,由原来的100×10-6降到70×10-6。对油井改变加药浓度后的参数进行采集。

从调整井口加药浓度后油井回压参数可以看出,降低井口加药浓度后,井口回压接近于之前正常生产时的回油压力。

在没有采用井口加药方式时单井的掺水量为3 m3/h,油井的回压为0.6 MPa,现将采用井口加药方式的油井的掺水量调整到2 m3/h,观察井口回压变化情况。

从得到的参数可以看出,当油井掺水量降低时,井口回压接近于之前正常生产时的回油压力。

在没有采用井口加药方式时,热水出站温度为70 ℃,井口回压为0.6 MPa,现将热水的出站温度降低到60 ℃,观察油井井口回压的变化情况。

从调整产水量后油井回压参数可以看出,降低热水出站温度后,井口回压接近于之前正常生产时的回油压力。

井口加药方式的选择从根本上改变了原油采出过程中的流动特性,使采出液的黏度降低。由于药剂内表面活性剂的作用使井筒和油管内壁上形成一层薄的水膜,这就使油管内壁从原来的亲油特性转变成亲水特性,油管内壁不易附着上蜡,有效地改善了油管壁和抽油杆的结蜡问题,使采出液的流动通道变得更加畅通,因此井口回压有所下降。

4 经济效益分析

试验结果表明,井口加药有很好的经济适用性。

某中转站接收85 口油井来油,是集采油集气系统伴热以及外输油气水为一体的密闭生产系统,站外集油系统采用双管掺水流程和单管环状流程。目前中转站日注水1080 m3,日产液1340 m3,日产油86 t。

采用站内加药时,每日加药量为134 L,改为井口加药方式后,每日加药量为93.8 L,每日加药量较之前降低了30%。

井口加药措施的应用使1 口井在确保掺水温度范围不变的前提下,其掺水量较之前降低了1 m3,该站所辖范围内的85 口油井平均每天掺水量减少85 m3左右;井口加药措施的应用使热水出站温度从原来的70 ℃降低到60 ℃,实现了加药方式的优化和能源与药品的节约。

5 结论

1)通过对抽油泵的结构特点的研究以及对抽油泵的工作原理和工况的分析,参考地下采出液的成分和运移情况,确定机采井采油过程形成乳状液的位置。

2)在现场进行实地取样,并对采出的油样进行观察,发现采出液有乳化现象的产生,提出以井口加药来解决的措施。

3)通过对现场数据的分析对比,得出采用井口加药方式之后掺水量下降了85 m3,出站温度从原来的70 ℃降低到60 ℃,加药量比之前的站内加药降低了30%,因此,确定了井口加药方式为最佳加药方式。

[1]刘辉,胡宗定,黄慧.气-液两相湍流流动的双流体模型与模拟[J].化学反应工程与工艺,1994(4):372-378.

[2]陈家琅.石油气液两相管流[M].北京:石油工业出版社,1989:47-54.

[3]梁政.整筒管式抽油泵环隙漏失量的探讨[J].石油机械,1993,21(2):14-20.

[4]贝歇尔 P.乳状液理论与实践[M].傅鹰,译.北京:科学出版社,1964:37-46.

[5]冯叔初,郭撰常,王学敏.油气集输[M].东营:石油大学出版社,1988:192.