低屈服点钢材LYP100循环加载试验

王佼姣,石永久,王元清,潘 鹏,牧野俊雄,齐 雪

(1.清华大学 土木工程安全与耐久教育部重点实验室,北京100084;2.日本住金关西工业株式会社,东京事务所,东京101-0032)

钢材循环本构模型,即钢材在循环荷载下的本构响应,描述钢材的应力-应变滞回关系,是进行钢结构弹塑性地震反应分析的基础[1-2].近年来,国内外学者对钢材循环本构模型进行了一系列的研究,针对普通钢材、高强钢材、不锈钢等提出了各自的计算模型[3-9],并与试验结果进行对比,验证了模型的可靠性.可以发现,区别于单调荷载下的本构响应,钢材在循环荷载下表现出包辛格效应、循环硬化或软化、应力松弛等特点,同时不同的钢材在不同方面各有区别.

近年来,低屈服点钢材由于耗能能力强,在钢结构抗震中得到了广泛应用[10].Dusicka等[11]研究了低屈服点钢材LYP100在不同应变速率下的循环加载性能,结果显示低屈服点钢材的循环硬化要明显高于普通钢材,最大循环应力达到屈服强度的4.8倍,而普通钢材最大只有2倍.试验结果表明,低屈服点钢的循环本构与普通钢材的循环本构存在较大差异.而现有对低屈服点钢材循环试验的研究,主要考察材料的疲劳性能[12-13],缺乏对滞回关系的研究.因此有必要对低屈服点钢材的循环本构关系进行深入研究.

本文所研究的低屈服点钢材LYP100(Low Yield Point,低屈服点),由日本住金关西工业株式会社生产制造,名义屈服强度100 MPa.本文对LYP100低屈服点钢材进行了不同加载制度下的试验研究,分析在单调荷载作用下的响应、循环荷载作用下的响应以及最终的破坏形态等.采用Ramberg-Osgood模型对逐级加载下的骨架曲线进行了拟合,并基于Chaboche本构模型进行了钢材本构关系的强化参数标定,利用ABAQUS通用有限元软件验证了参数的准确性,为低屈服点钢材LYP100应用在整体结构中的地震反应分析提供基础.

1 试验概况

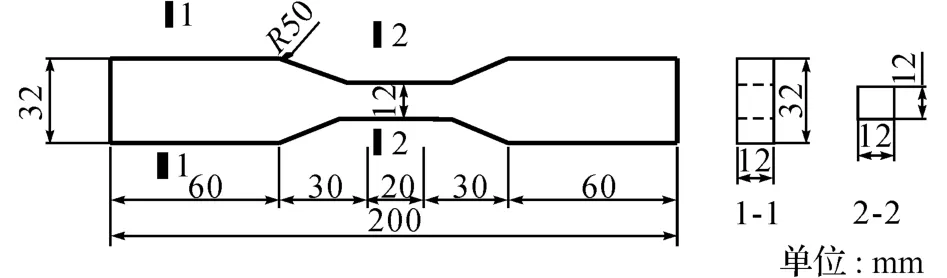

本试验采用的材料为LYP100,与文献[14]中的防屈曲支撑内核材料为同种材料.试件从钢板上取材,长度方向沿钢板轧制方向,具体尺寸如图1所示,试件厚度12mm,夹持端长60 mm,宽32 mm,过渡段圆弧半径50 mm,平行段长20 mm,宽12mm.共计20个试件.

图1 试件尺寸图Fig.1 Dimension of specimens

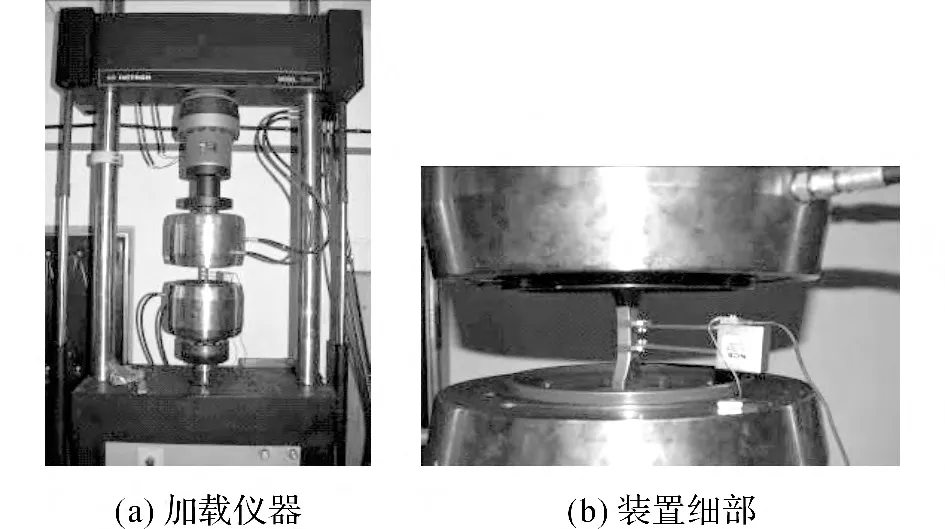

试验在Instron Model 1343拉压扭万能疲劳试验机上进行,采用应变控制加载,应变以拉压引伸计读数为准,引伸计标距为20 mm,监测试件平行段应变,受拉时量程为50%,受压时量程为25%.加载装置如图2所示.

图2 加载装置图Fig.2 Test setup

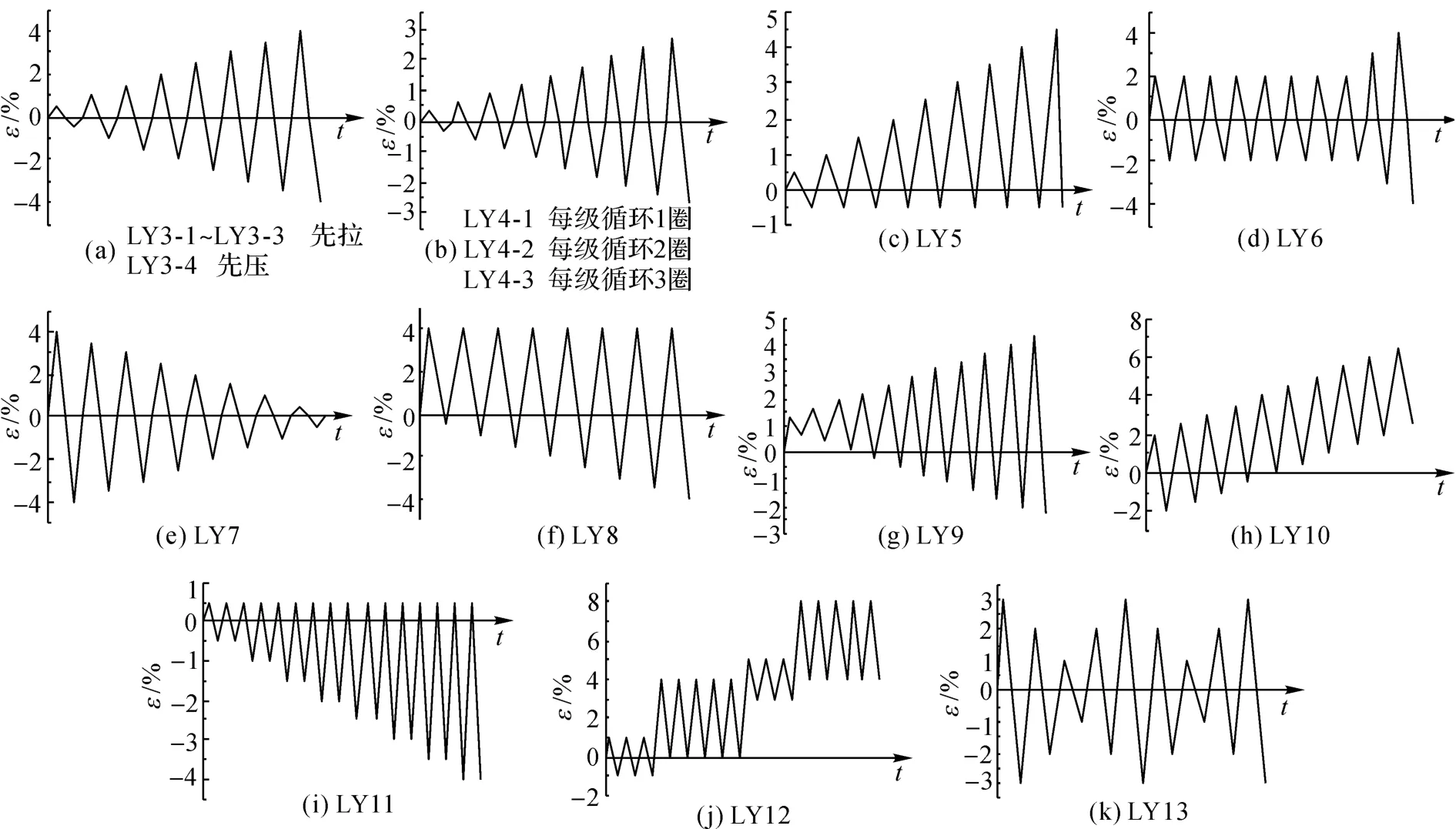

20个试件采用16种加载制度,其中试件LY1、LY2为单调加载,LY3~LY13为循环加载,各加载方案和示意图如表1和图3所示,其中,ε为应变,t为时间.为了模拟随机地震作用并寻找钢材在任意荷载形式下的固有力学性能,采用多种不同加载制度,包括应变幅从小到大、从大到小,压应变(或拉应变)不变,等幅加载数圈后再增大应变幅,随机应变等等.

2 试验结果

2.1 单调加载

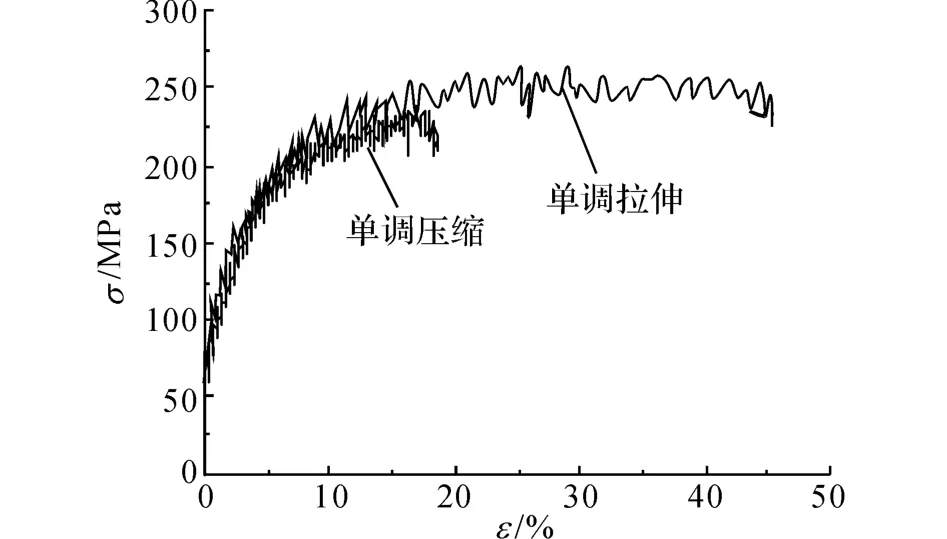

对试件LY1-1、LY1-2、LY1-3进行单调拉伸加载,断裂时无明显声响,对试件LY2进行单调压缩加载,单调加载的应力σ-ε曲线如图4所示,图中单调拉伸曲线为LY1-3 的试验曲线,试件LY1-1 和LY1-2的曲线与其十分接近,不再画出.如表2所示列出了试件单调加载时的力学性能结果,对没有明显屈服点的钢材,取σ0.2(永久变形为0.2%时的应力)作为屈服强度.表中,fy为屈服强度,fu为极限强度,fu/fy为强屈比,εu为fu对应的应变.

由于试验条件所限板件较薄,平行段长度不够短,且存在不可避免的初始缺陷和初始弯曲,因此试件LY2受压时发生了屈曲,使其承载力提前下降,强度和延性未得到充分体现.

由表2和图4可知,本文低屈服点钢材LYP100的屈服强度只有85 MPa,强屈比高达3.1.引伸计量程50%,试件断裂时拉应变超出了量程,该材料的延性明显优于普通钢材.

表1 各试件加载制度Tab.1 Loading systems of test specimens

图3 循环加载制度Fig.3 Cyclic loading systems

图4 试件单调加载曲线Fig.4 Monotonic curves of specimens

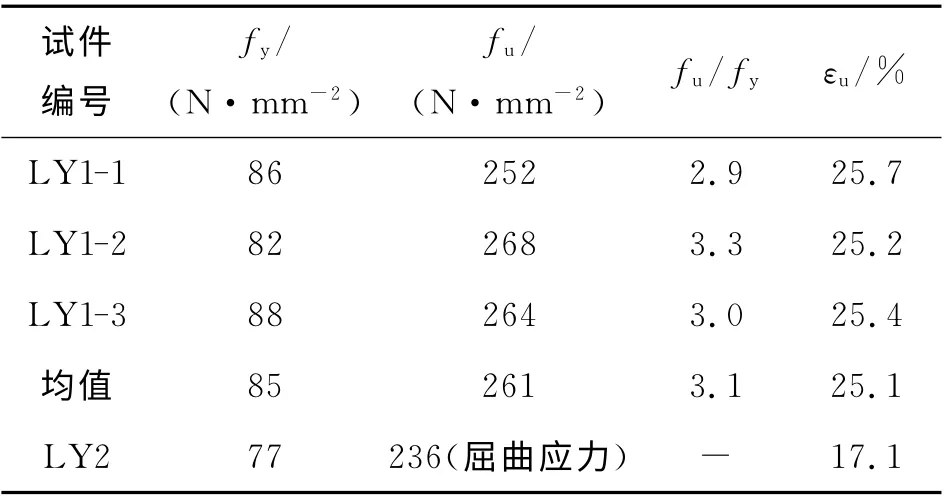

表2 试件单调加载力学性能参数Tab.2 Monotonic performance of specimens

2.2 循环加载

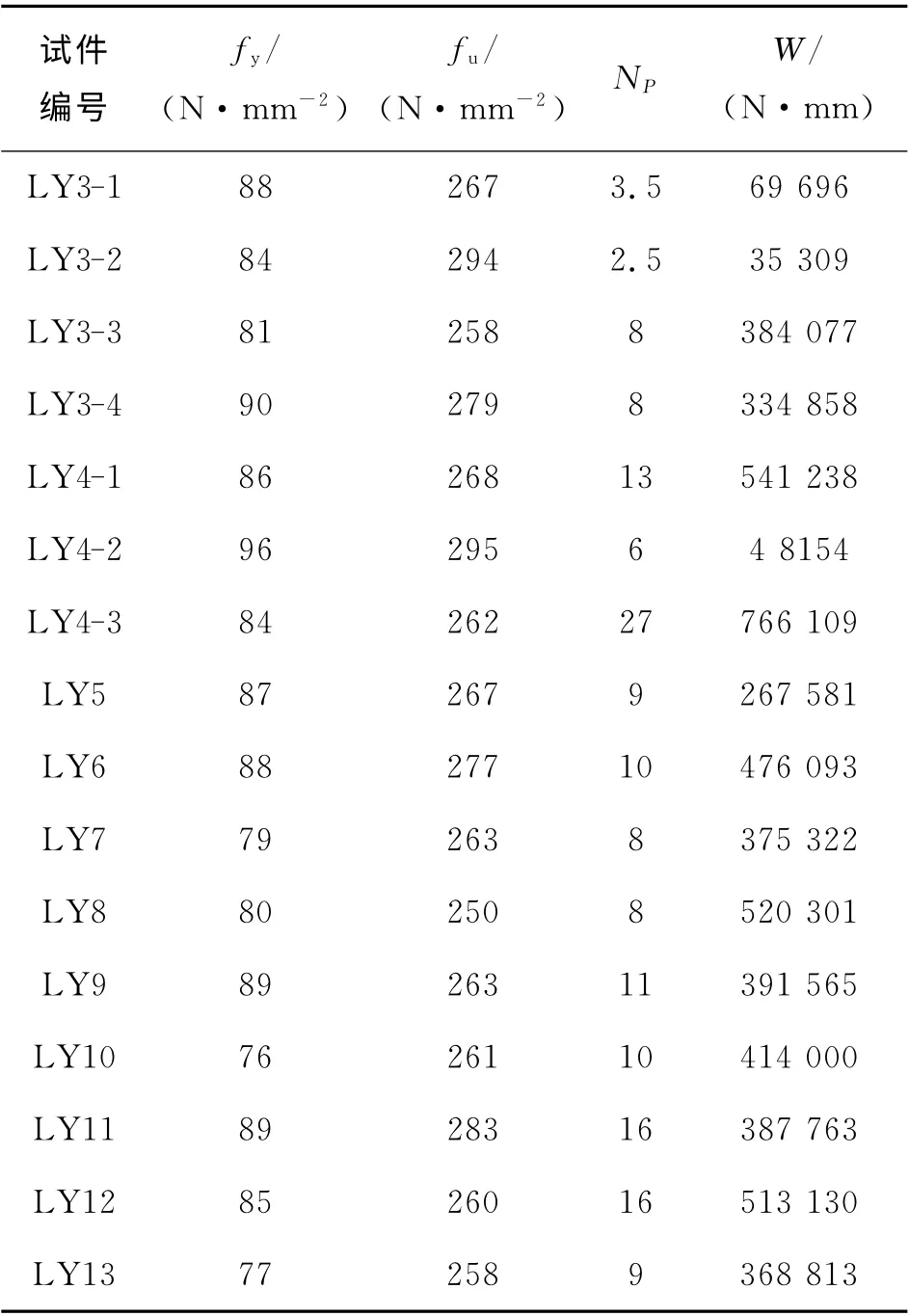

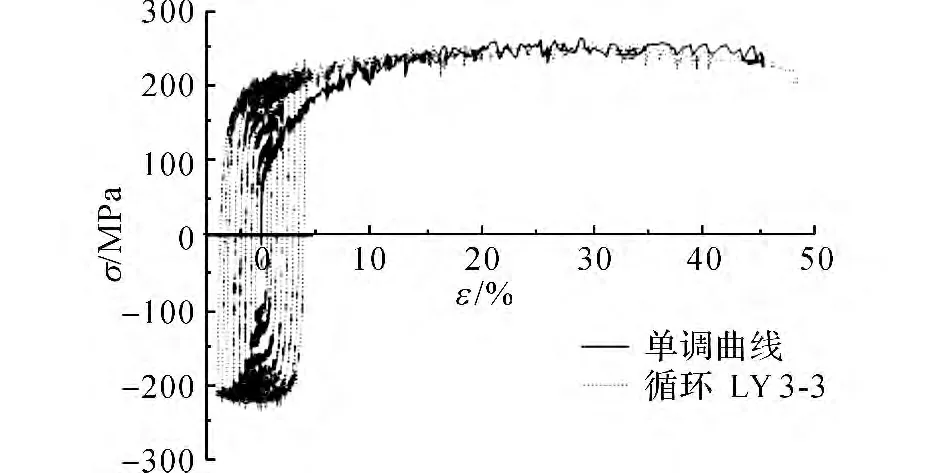

对试件LY3~LY13进行循环加载,至试件出现屈曲后停止加载.结果显示这种材料的应力应变关系与加载历史密切相关,初始屈服点低,而循环后期强度提高显著,表现出明显的循环硬化特征.各试件主要力学性能参数如表3所示,NP为滞回圈数,W 为能量耗散.典型滞回曲线(试件LY3-3和LY5)如图5所示.从图5中可以看到,LYP100钢材应力的强化以等向强化为主,随动强化为辅,滞回前期强化程度高,后期逐渐减小.

如图6所示为滞回曲线与单调曲线的对比.由图可知,由于材料的强度硬化在循环加载过程中已得到显著发挥,因此之后的硬化程度低于单调加载,极限强度和颈缩现象与单调加载相比提前出现.但与普通钢材[5]不同,极限强度和颈缩现象提前的程度很小,即LYP100钢材经历过循环荷载后材料延性未明显变差,表明低屈服点钢材本身具有很高的延性.

由于试件存在不可避免的初弯曲,荷载存在不可避免的偏心等原因,试件受往复荷载时容易发生屈曲,在变形较大时更易发生.在本节和3.2节分析中,取试件发生肉眼可见的屈曲之前的数据作为依据,舍弃屈曲后的数据,大致为滞回曲线的前3~5圈左右.

表3 试件循环加载力学性能参数Tab.3 Hysteretic performance of specimens

图6 滞回曲线与单调曲线的比较Fig.6 Comparison between hysteretic curves and monotonic curves

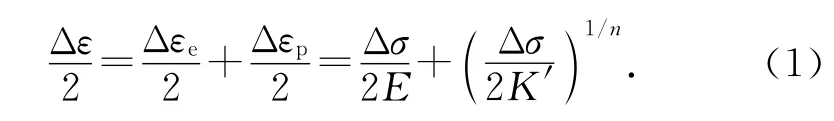

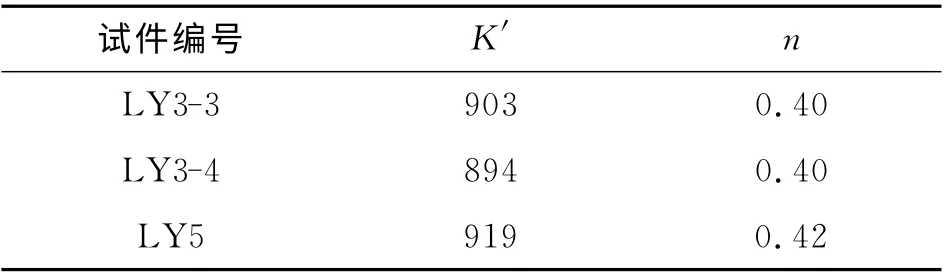

采用循环骨架曲线直观地观察循环荷载下的材料强度变化规律,分析应变幅逐级增加的试件LY3-3、LY3-4和LY5的试验数据,采用Ramberg-Osgood模型[4]对其循环骨架曲线进行拟合,公式如下:

式中:Δε为总应变幅,Δεe为应变幅中弹性部分,Δεp为应变幅中塑性部分,Δσ为应力幅,E 为弹性模量,K′为循环硬化系数,n为循环硬化指数.其中K′和n为需要拟合的参数,拟合结果如表4所示.

表4 试件循环骨架曲线参数Tab.4 Parameters of skeleton curves under cyclic loading

如图7所示为循环骨架曲线试验点与所拟合曲线的比较,两者契合程度高,而表4中各试件拟合结果数值接近,由此可知,使用Ramberg-Osgood模型可以较好地模拟LYP100 在逐级循环加载下的骨架曲线.

2.3 破坏特征

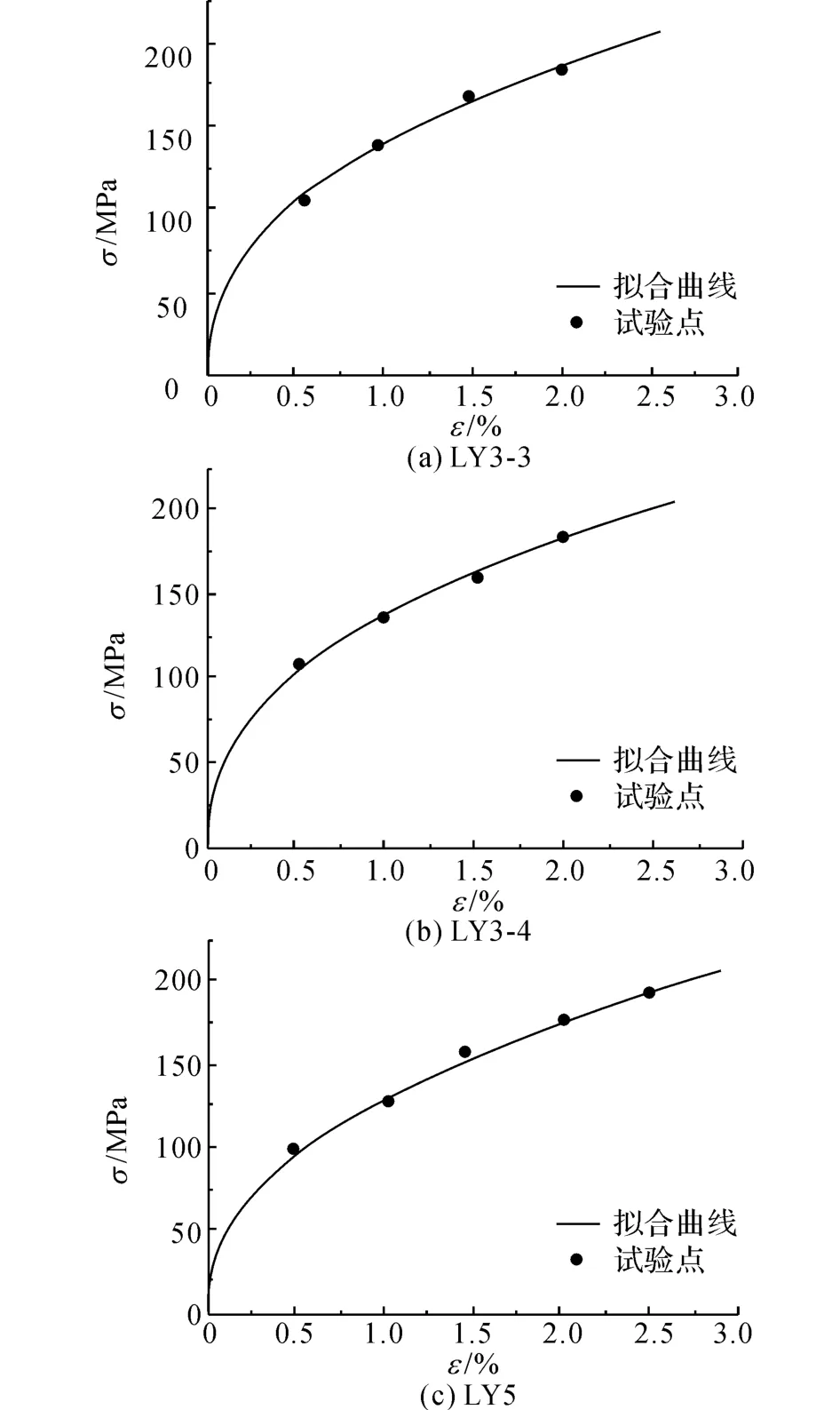

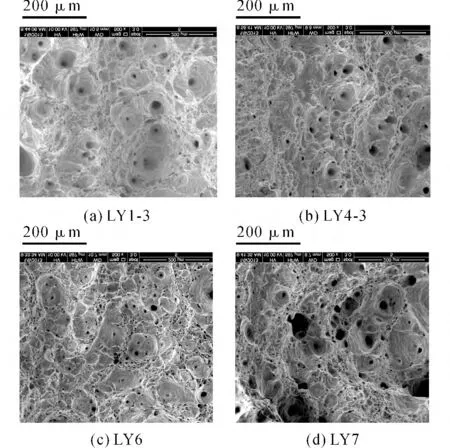

所有试件断裂时无明显声响,断裂时照片如图8所示,各试件断口截面大小差别不大,如图9(a)左边试件和图9(b)所示.可见断口非常小,截面积只有初始截面的7%左右,表明钢材LYP100的延展性显著强于普通钢材(普通钢材的断面收缩率为60%~70%[15]).

对几个典型试件的断口进行电镜扫描,可观察断口截面的微观形态,如图10所示.断口微观图中可见大小不一深浅不一的韧窝,表明材料延性良好,经历循环加载的试件由于塑性变形大,其韧窝与单调加载试件相比,更多更深.

图7 循环骨架曲线Fig.7 Skeleton curves under cyclic loading

图8 试件断裂照片Fig.8 Photo of specimen at fracture

图9 断口形态Fig.9 Fracture appearance

图10 断口电镜扫描照片Fig.10 Electron microscope scanning

3 本构关系参数标定

3.1 参数标定方法

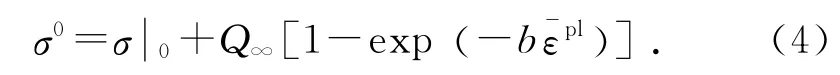

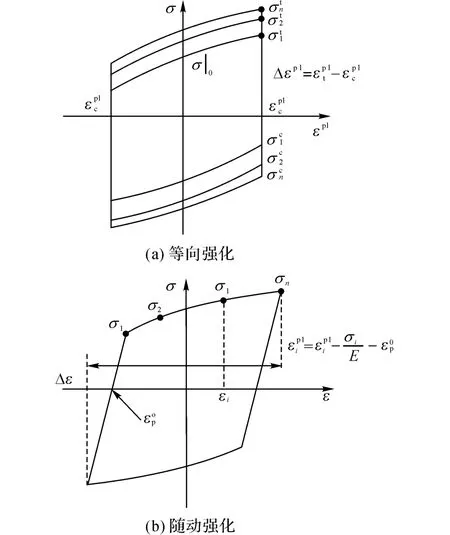

对于循环荷载下的钢材非线性行为,ABAQUS有限元软件提供了合适的材料本构模型.该模型基于Chaboche学者提出的本构关系[16],屈服面按式(2)定义,流动法则如式(3),强化法则为混合强化法则.混合强化包含了等向强化和随动强化2部分,能更真实地反映钢材在循环荷载作用下强度的演变规律.

式中:F 为屈服函数,F=0的面定义为屈服面,σ 为应力张量,α为背应力张量,f( σ -α) 为等效应力,如等效Mises应力或者Hill应力,σ0为屈服面大小.

图11 等向强化和随动强化模型示意图[16]Fig.11 Illustration of isotropic and kinematic hardening

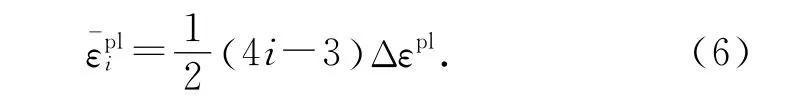

其中Δεpl为塑性应变的范围,可以按下式近似:

随动强化部分给出了背应力α 随塑性应变εpl的变化规律,可以表示为

式中:αk为第k 个背应力,αk,1为第1个数据点的第k个背应力值;Ck和γk为材料常数,即随动强化部分待标定的参数,Ck/γk为背应力的最大变化值,γk决定了背应力随塑性应变增加的变化率,k =1,2,…,N.N 为背应力的个数,总背应力α 为多个背应力αk的叠加,一般N 取值较大时可模拟出更准确的曲线形状,本文中取N=4.数据对(σi,εpli)中的塑性应变是将应变轴平移到处后的结果,即

式中:σs=(σ1+σn)/2即稳定圈第1个数据点σ1和最后1 个数据点σn的均值,意为稳定圈屈服面的大小.

随动强化部分如图11(b)所示.数据对(αi,εipl),包括第1个数据对(α1,0) 应满足式(8)和式(9),用这种方法可以通过试验数据来拟合出随动强化参数Ck和γk.

3.2 参数标定验证

采用3.1节方法,分别拟合等向强化部分和随动强化部分的参数,结果如表5所示.表5中的数值与普通钢材、高强度钢材的强化参数拟合结果相比,Q∞显著偏大,这表示低屈服点钢材LYP100体现出更显著的循环硬化特点,混合强化中等向强化的程度更高.

表5 材料强化参数标定Tab.5 Calibration of hardening parameters

在ABAQUS 软件中将材料强化模型设为combined,输入表5中的强化参数值,以计算循环荷载下的应力应变曲线.如图12所示为有限元计算结果和试验结果的比较,两者非常接近,表明本文拟合的材料本构关系参数可在有限元中准确地模拟该材料的实际受力性能.

4 结 语

对低屈服点钢材LYP100的20个试件进行了单调加载和循环加载试验,分析了该材料的单调特征、滞回曲线、破坏形态、延性特点等,拟合了LYP100在逐级循环加载下的骨架曲线,并基于Chaboche模型标定了LYP100的混合强化参数,为LYP100钢材在整体结构中的抗震模拟提供了依据.

研究结果表明:1)本文所研究的低屈服点钢材LYP100的应力应变关系与加载历史相关,初始屈服点低,而循环后期强度提高显著,表现出明显的循环硬化特征;2)低屈服点钢材LYP100在经历循环荷载后拉断时没有明显声响,断口收缩率大,微观形态显示韧窝较深,仍具有良好的延性;3)采用Ramberg-Osgood模型可以较好地模拟LYP100在逐级循环加载下的骨架曲线;4)通过试验数据标定的Chaboche混合强化模型参数,应用到ABAQUS有限元软件中时,可以准确模拟LYP100材料在循环荷载下的受力性能.

(

):

[1]董永涛,张耀春.建筑用钢循环塑性本构模型[J].哈尔滨建筑工程学院学报,1993,26(5):106-112.DONG Yong-tao,ZHANG Yao-chun.Cyclic plasticity constitutive model of structural steel[J].Journal of Harbin Architecture and Civil Engineering,1993,26(5):106-112.

[2]NATHANIEL G C,KRAWINKLER H.Unaxial cyclic stress-strain behavior of structural steel[J].Journal of Engineering Mechanics,1985,111(9):1105-1120.

[3]KRAWINKLER H,ZOHREI M,BAHMAN L I,et al.Recommendations for experimental studies on the seismic behavior of steel components and materials[R].Stanford,CA:Earthquake Engineering Center,Department of Civil and Environmental Engineering,Stanford University,1983.

[4]RAMBERG W,OSGOOD W R.Description of stressstrain curves by three parameters[R].Technical Note No.902,Washington DC:National Advisory Committee for Aeronautics,1943.

[5]SHI Yong-jiu,WANG Meng,WANG Yuan-qing.Experimental and constitutive model study of structural steel under cyclic loading[J].Journal of Constructional Steel Research,2011,67(8):1185-1197.

[6]SHI Gang,WANG Meng,BAI Yu,et al.Experimental and modeling study of high-strength structural steel under cyclic loading[J].Engineering Structures,2012,37(4):1-13.

[7]施刚,王飞,戴国欣,等.Q460C 高强度结构钢材循环加载试验研究[J].东南大学学报:自然科学版,2011,41(6):1259-1265.SHI Gang,WANG Fei,DAI Guo-xin,et al.Cyclic loading tests on high strength structural steel Q460C[J].Journal of Southeast University:Natural Science Edition,2011,41(6):1259-1265.

[8]施刚,王飞,戴国欣,等.Q460D 高强度结构钢材循环加载试验研究[J].土木工程学报,2012,45(7):48-55.SHI Gang,WANG Fei,DAI Guo-xin,et al.Experimental study of high strength structural steel Q460Dunder cyclic loading[J].China Civil Engineering Journal,2012,45(7):48-55.

[9]王元清,常婷,石永久.循环荷载下奥氏体不锈钢的本构关系试验研究[J].东南大学学报:自然科学版,2012,42(6):1175-1179.WANG Yuan-qing,CHANG Ting,SHI Yong-jiu.Experimental study on constitutive relationship in austenitic stainless steel under cyclic loading[J].Journal of Southeast University:Natural Science Edition,2012,42(6):1175-1179.

[10]周建龙,汪大绥,姜文伟,等.防屈曲耗能支撑在世博中心工程中的应用研究[J].建筑结构,2009,39(5):29-33.ZHOU Jian-long,WANG Da-sui,JIANG Wen-wei,et al.Research on application of buckling restrained braces in the EXPO Center[J].Building Structure,2009,39(5):29-33.

[11]DUSICKA P,ITANI A M,BUCKLE I G.Cyclic response of plate steels under large inelastic strains[J].Journal of Constructional Steel Research,2007,63(2):156-164.

[12]SAEKI E,SUGISAWA M,YAMAGUCHI T,et al.Mechanical properties of low yield point steels[J].Journal of Materials in Civil Engineering,1998,10(3):143-152.

[13]宋凤明,温东辉,李陈,等.极低屈服点钢低周疲劳特性[J].钢铁研究学报,2010,22(5):37-40.SONG Feng-ming,WEN Dong-hui,LI Chen,et al.Low cycle fatigue characteristic of ultra-low yield point steel[J].Journal of Iron and Steel Research,2010,22(5):37-40.

[14]王佼姣,石永久,严红,等.低屈服点全钢防屈曲支撑抗震性能试验研究[J].土木工程学报,2013,46(10):9-16,25.WANG Jiao-jiao,SHI Yong-jiu,YAN Hong,et al.Experimental study on the seismic behavior of all-steel buckling-restrained brace with low yield point[J].China Civil Engineering Journal,2013,46(10):9-16,25.

[15]GB/T 228.1-2010.金属材料拉伸试验第1部分:室温拉伸方法[S].北京:中国标准出版社,2011.GB/T 228.1-2010.Metallic materials-Tensile testing-Part 1:Method of test at room temperature[S].Beijing:China Standard Press,2011.

[16]CHABOCHE J L.Time-independent constitutive theories for cyclic plasticity[J].International Journal of Plasticity,1986,2(2):149-188.

[17]NIP K H,GARDNER L,DAVIS CM,et al.Extremely low cycle fatigue tests on structural carbon steel and stainless steel[J].Journal of Constructional Steel Research,2010,66(1):96-110.