钛铁矿研磨-浸出耦合工艺中陶瓷磨球磨损和腐蚀行为

罗文波,袁绍军,王小梅,唐思扬,李春,岳海荣,梁斌

(四川大学化学工程学院,四川 成都 610065)

引 言

攀枝花钛铁矿占我国钛资源约90.5%,但因钙、镁元素含量高不适于采用氯化法工艺生产钛白粉,造成国内的钛白粉生产以硫酸法为主[1]。硫酸法工艺的主要问题是废硫酸污染严重,每生产1 t 钛白粉,要排放6~8 t 质量分数约为20%的稀废酸[2]。目前,国内大部分工厂都对废酸采用石灰中和处理后进行排放,既造成硫资源浪费,又产生大量硫酸钙废渣[3]。实现稀硫酸(质量分数40%~60%)酸解钛铁矿,则可将20%废硫酸与98%硫酸混合使用实现循环利用,有望从根本上解决硫酸法生产中存在废酸污染问题,同时节约资源和降低成本。

利用稀硫酸酸解钛铁矿的难点是活性低。美国NL 公司[4]报道了利用25%~60%的稀酸酸解钛铁矿,在温度140℃下酸解率达到85%,但是酸解时间长达48 h,导致钛液早期水解。本课题组前期研究表明机械活化可明显提高钛铁矿的浸出活性[1,5],从而实现稀酸酸解过程。为了进一步提高反应效率,近年来Li 等[6]提出了钛铁矿磨浸结合的新工艺,在进行机械活化的同时采用稀酸对活化钛铁矿进行浸取,实现了30%~50%稀酸酸解高的浸出率。磨浸结合的优点是原位活化的钛铁矿颗粒表面能与稀酸快速发生反应并溶入稀酸,表面产生的固体产物也可在颗粒碰撞过程中脱落,使剩余未活化矿物层继续活化,实现了不断反应浸出,保证了较高的固体转化率。但是,磨浸结合反应过程对磨球材料的耐酸性和耐磨性提出了更高的要求,寻找一种耐酸且耐磨的研磨球对该工艺的工业化至关重要。

陶瓷材料因具有优良的耐磨性、耐腐蚀、高硬度和耐高温性等特点,被广泛用于矿物活化的研磨球[7-8]。Ćurković 等[9]研究了氧化铝浸泡在硫酸中的腐蚀动力学,发现腐蚀主要发生在晶界表面的杂质粒子。Laudisio 等[10]在研究Si3N4-TiN 陶瓷在70℃和90℃的硫酸腐蚀过程和腐蚀动力学中,意外发现Si3N4-TiN 陶瓷在90℃硫酸中的腐蚀速率低于在 70℃的硫酸。Schacht 等[11]利用真空反应器,对含有不同稳定剂成分的ZrO2,如Ce-TZP,(Mg,Y)-PSZ和Mg-PSZ,在高温高压的HCl、H2SO4及H3PO4中进行耐腐蚀实验,发现3 种ZrO2在H2SO4中均存在较为严重的腐蚀且氧化锆表面存在相转化,而Mg 和Ce 的优先溶解是造成腐蚀失重的主要原因;同时表面四方相向单斜相的相转化会导致体积变大,使溶液分子更易渗入氧化锆表面,从而加速Mg 和Ce 添加剂粒子溶解,证实杂质粒子是诱发腐蚀的主要原因。Yin 等[12]探究了氧化锆、Al2O3和SiC 3 种陶瓷料的磨损机理,发现硬度等物理因素对表面磨损影响较大。Yang 等[13]在白铸刚球中掺杂部分纳米Al2O3和纳米ZrO2显著提高了钢球的耐磨性能。在磨浸结合钛铁矿酸解过程中,陶瓷磨球的磨损和腐蚀行为是选择适合磨料的重要依据。

在磨浸结合的复杂体系中,磨球的腐蚀行为与静态腐蚀及纯水磨损完全不同,硫酸和钛铁矿原料的存在造成腐蚀和磨损可能同时发生,从而引起二者的共同作用。为选择适用于磨浸耦合工艺条件的磨球材料,本文选择了4 种常用耐酸耐磨陶瓷材料作为研磨球,研究磨球在该复杂体系中的腐蚀和磨损行为机理及其共同作用原理。采用振荡器模拟球磨中磨球的运动过程,对不同的磨料和磨浸条件进行实验,通过对比磨球静态浸泡、纯水自磨空白实验和振荡磨浸实验数据,结合对钛液、振荡磨浸后固体矿渣和磨球的物相和元素的分析测试,确定磨球腐蚀和磨损行为规律和机制。研究结果为分析磨球的腐蚀和磨损行为、选择研磨球材料提供了很好的依据。

1 实验部分

1.1 实验原料

实验所用钛铁矿由攀枝花鼎星钛业有限公司提供,矿物颗粒大小为0.10~0.15 mm。采用EDS对其化学成分进行分析,其元素组成结果如表1所示,经过XRD 分析表明该矿主要物相为FeTiO3。

表1 攀枝花钛铁矿主要元素组成Table 1 Element composition of Panzhihua ilmenite/% (mass)

实验采用的氧化锆(ZrO2)、氧化铝(Al2O3)、玛瑙(SiO2)和氮化硅(Si3N4)4 种陶瓷材料研磨球,磨球为直径5 mm 的标准圆球,表面抛光至光滑,其化学组成和物理性能如表2所示。

1.2 实验仪器

本文采用恒温振荡器进行不同条件的研磨球的腐蚀和磨损试验,包括静态腐蚀和纯水球磨的对比试验,恒温振荡器为温度和振速可调的SHA-C型水浴恒温振荡器(最大振荡频率300 次·min-1,振幅20 mm),在磨浸耦合过程和纯水球磨试验中,振荡器的振荡频率为4.5 Hz,温度恒定为80℃。4个自制的聚四氟乙烯罐,加盖密封,容积为250 ml,作为球磨反应罐使用。4 个球磨罐被固定在振荡装置上,对物料进行研磨实验。

1.3 实验方法

1.3.1 陶瓷磨球在酸矿混合体系中静态腐蚀实验 将4 种材料的研磨球用酒精清洗去油污,再超声30 min 后烘干至恒重,分别取60 g 左右的研磨球静态浸泡于事先配置好的反应介质中,浸泡温度为80℃;反应介质组成为:FeTiO3,60%(质量分数)的H2SO4,工业酸矿比(1.4:1)。浸泡一段时间后,超声洗净并烘干后称其质量的变化,得到失重量和浸泡时间的关系曲线,经过拟合曲线所得的斜率,即为陶瓷磨球的静态腐蚀速率。

表2 实验用的4 种陶瓷研磨球化学成分组成及其物理性能Table 2 Chemical composition and mechanical properties of ceramic balls

1.3.2 磨球在酸矿混合体系中振荡磨损和腐蚀实验 将上述去除油污并超声烘干的4 种研磨球,分别取60 g 研磨球置于球磨反应罐中,加入一定量的磨料浆液,磨料浆液组成为:FeTiO3,60%(质量分数)的H2SO4,工业酸矿比(1.4:1),球料比为10:1,温度为80℃,振荡频率约为4.5 Hz。每磨浸一段时间后,取出磨球超声洗净并烘干后称其质量的变化,得到失重量和浸泡时间的关系曲线,经过拟合曲 线所得的斜率,即为陶瓷磨球振荡磨浸的失重 速率。

1.3.3 磨球在纯水体系中振荡磨损实验 将上述去除油污并超声烘干的4 种研磨球,分别取60 g 研磨球置于球磨反应罐中,加入一定量的水,拧紧盖子放入恒温振荡器中振荡,振荡温度为80℃,振荡频率约为4.5 Hz。每自磨一段时间后,取出磨球超声洗净并烘干后称其质量的变化,得到失重量和浸泡时间的关系曲线,由拟合曲线所得的斜率,即为陶瓷磨球的纯水自磨的失重速率。

1.3.4 磨球在硫酸溶液和有机溶剂中振荡磨损实验 将上述纯水自磨中的蒸馏水换成不同黏度的硫酸溶液(4 个不同的黏度实验点硫酸质量分数分别为40%、60%、80%、98%)和不同黏度的有机溶剂(4个不同的黏度实验点分别取自纯乙二醇、乙二醇/异辛醇体积比为2/1、乙二醇/异辛醇体积比为1/2、纯异辛醇),重复上述操作,可得到陶瓷磨球在硫酸溶液和有机溶剂中的失重情况。

1.3.5 钛铁矿静态酸解试验 将烘干至恒重且与磨浸反应等量(6 g)的钛铁矿,置于事先盛有10 ml 60%(质量分数)H2SO4且已恒温至80℃的烧瓶中,即酸矿比为工业酸矿比,在油浴中恒温80℃,反应12 h 后,再真空抽滤所得澄清的钛液进行ICP-AES分析其原矿种Zr,Al,Si 的含量,与振荡磨浸和纯水自磨所得溶液中的Zr,Al,Si 元素的含量进行对比,确定振荡磨浸和纯水自磨由于化学反应腐蚀导致进入溶液中的Zr,Al,Si 元素的含量。

1.4 分析与表征

采用JSM-7500F 型扫描电子显微镜(SEM,JEOL Co.Japan)观察磨浸前后表面形貌变化,分析磨浸耦合过程中磨损和腐蚀的影响。同时利用SEM配备的能量色散X 射线光谱(EDX)确定磨球表面元素含量变化。利用 L1600300 型红外光谱仪(FT-IR,Perkin Elmer Co.USA)和inVia plus 型拉曼光谱仪(Raman,Renishaw Co.UK)对振荡磨浸前后的磨球表面进行物相分析,利用DX-1000 型X多晶衍射仪(XRD,丹东方圆仪器有限公司)对振荡磨浸过后的固体和矿渣进行物相分析,推断小球表面的化学反应。对于因腐蚀而进入溶液中的元素,利用ATOMSCAN-16 电感耦合等离子体原子发射光谱仪(ICP-AES,TJA Co.USA)进行定量分析,确定腐蚀和磨损的比例关系。

2 实验结果

2.1 陶瓷磨球酸矿混合体系中静态腐蚀行为

图1 陶瓷磨球腐蚀液中静态浸泡的失重曲线Fig.1 Relationship between mass loss and immersion time in corrosive liquid

由表2可知,氧化锆、氧化铝、玛瑙球和氮化硅球陶瓷磨球的硬度(分别为1200、1300、1214、1500 kg·mm-2)明显大于钢球(600 kg·mm-2左右)。通常磨球硬度较高意味着耐磨性能较好[14],但因磨球材料组成成分差异及加工工艺的不同,陶 瓷磨球的耐酸蚀性能通常差别较大。本文对上述 4 种陶瓷材料磨球在酸矿混合体系进行静态浸泡实验。图1显示了不同陶瓷磨球在硫酸-钛铁矿混合体系中静态浸泡失重量与时间的曲线,通过拟合得到各直线的斜率即为静态腐蚀速率。氧化锆、氧化铝和玛瑙磨球均能表现出较好的耐腐蚀性能,相应腐蚀速率分别为 0.0072、0.0093 和 0.039 mg·cm-2·d-1,其中氧化锆耐腐蚀性能最佳;虽然氮化硅球拥有较高的硬度(表2),其腐蚀速率相对较大,达到1.51 mg·cm-2·d-1。

2.2 陶瓷磨球在纯水和酸矿混合体系中振荡磨损行为

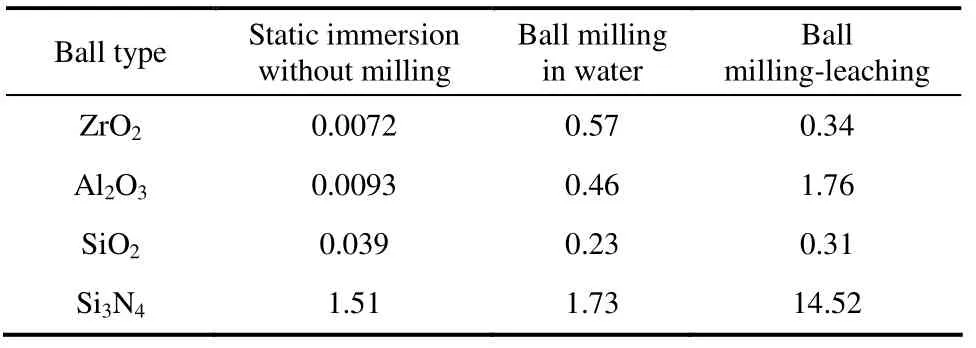

图2为氧化锆、氧化铝、玛瑙球和氮化硅球陶瓷磨球在酸矿混合体系磨浸和纯水球磨的失重量与研磨时间的关系图。通过线性拟合得到失重速率,结合静态腐蚀失重速率汇总于表3。由表3可知,在酸矿混合体系中磨浸失重速率最小的是玛瑙球和氧化锆球,其速率分别为0.31 和0.34 mg·cm-2·d-1,仅约为氧化铝球失重速率的1/5,氮化硅球失重速率的1/45;与纯水体系自磨实验的失重速率相比,磨浸过程磨球的失重速率增大,而氧化锆球却相反。其原因是由于氧化锆球密度最大,耐酸性能最优,失重主要为物理磨损,磨矿条件下液体黏度等流变因素影响最大,纯水环境黏度较酸矿体系小,故失重更快。

表3 陶瓷磨球的失重速率汇总Table 3 Summary of mass loss rates for ceramic grinding balls/mg·cm-2·d-1

图2 陶瓷磨球磨浸和纯水自磨失重曲线Fig.2 Relationship between mass loss and milling time of milling-leaching and milling in water (80℃,4.5 Hz)

3 讨论与分析

3.1 磨浸工艺条件下陶瓷磨球的腐蚀行为

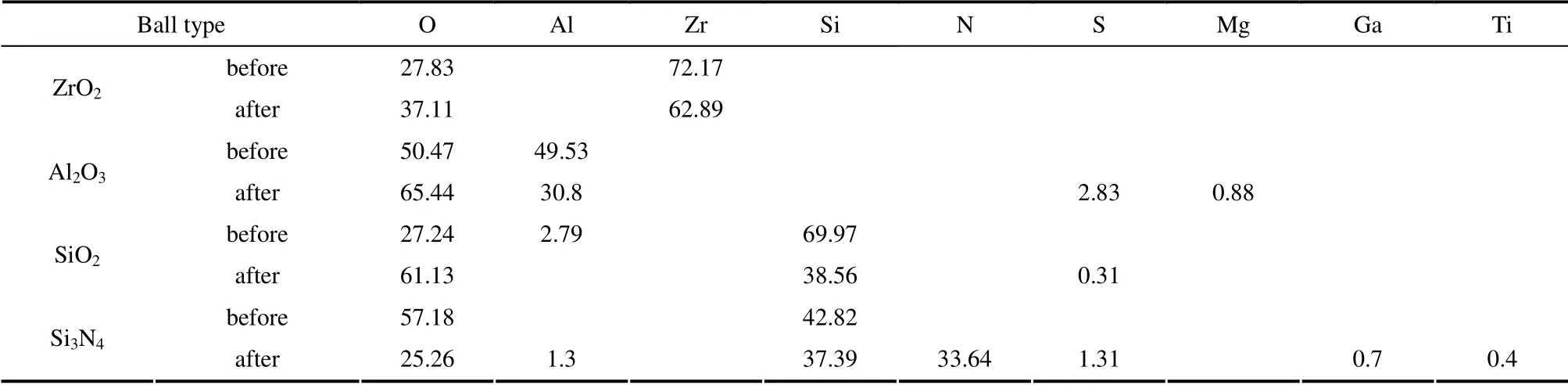

分别对4 种磨球的振荡磨浸,磨球静态浸泡腐蚀和静态酸解所得钛液中Zr,Al 和Si 含量分别做ICP-AES 测试结果见表4,对振荡磨浸前后磨球表面进行了EDS 元素分析,其结果见表5。

氧化锆球失重虽然较小,但是ZrO2可与硫酸发生慢速反应,生成可溶于水的Zr(SO4)2,从而使钛液中Zr 元素含量增加。而对比表4中钛铁矿静态酸解和磨球浸泡钛液中Zr 元素的含量,发现两者含量没有明显的差异,表明原矿中含有的Zr 杂质粒子溶解于钛液,故静态浸泡对氧化锆磨球的腐蚀作用不明显;而由表3中3 组实验的Zr 元素含量的变化可知,氧化锆球振荡磨浸的钛液中Zr 元素的含量是锆球浸泡和静态酸解中钛液中Zr 含量的8~10 倍,由此可知,振荡磨浸加速了锆球腐蚀,从而增加Zr的溶解。

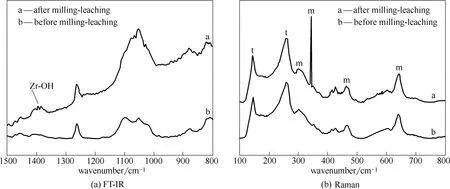

对未处理和磨浸后氧化锆的表面做FT-IR 表征,如图3(a)所示,磨浸反应后在波数为1390 cm-1左右存在一个Zr-OH 的峰[15],由此可知ZrO2和水作用生成氢氧化物Zr(OH)4[16],这也是表4中磨浸后氧化锆球表面锆元素相对含量减少的原因。而根据Raman 的结果[图3(b)]表明,磨浸后在337 cm-1出现一个很强的单斜相(m-ZrO2)的峰[17],这说明氧化锆球表面存在一个很明显的相转化过程,即ZrO2由亚稳态的t 相转化为稳态的m 相,由此提高了锆球表面的强度使锆球表现出很好的耐酸耐磨性能[8,18]。故氧化锆球在酸矿混合体系中磨浸存在的反应过程如式(1)、式(2)所示,通过HSC 计算的其ΔG<0,可知其反应可自发进行。

表5 磨浸前后陶瓷磨球表面的元素及其含量Table 5 Contents of elements in surface of grinding balls tested before and after grind-leach/% (mass)

图3 氧化锆球磨浸前后的FT-IR 和Raman 谱图Fig.3 FT-IR and Raman spectra of zirconia ball before and after milling-leaching( 80℃,12 h,4.5 Hz)

氧化铝磨球其主要成分为α-Al2O3,其结构致密稳定,与硫酸作用可生成Al2(SO4)3溶进钛液中,表5显示磨浸反应后氧化铝球表面S 元素含量明显增加证实了反应的发生。而表3对比静态酸解和氧化铝球浸泡所得钛液中的Al 元素的含量(分别是5.12和5.84 mg·L-1),再结合静态浸泡氧化铝球的失重速率(0.0093 mg·cm-2·d-1)很小,仅稍大于氧化锆,钛液中的Al 并未因为氧化铝球的浸泡而增加,可知硫酸与α-Al2O3反应速率非常慢。其反应过程如式(3)所示,通过HSC 计算的其ΔG<0,验证该反应是可进行的。

玛瑙球其主要成分为SiO2,通过热力学可知它是不与硫酸和水发生反应的。玛瑙在硫酸中的腐蚀过程主要是因为晶界的杂质粒子溶解所致,故SiO2含量很高的玛瑙磨球在腐蚀液中静态浸泡过程中能表现出较为良好的耐腐蚀性。

氮化硅磨球浸泡溶液中的Si 元素含量是钛铁矿静态酸解钛液中Si 含量的两倍左右,然而由于硅酸的溶解度较低(0.045 mg·L-1),溶液中Si 元素含量远小于氮化硅球浸泡失重的Si 元素的质量。此外,氮化硅球磨浸反应后钛液中Si 元素含量有显著增加,是静态浸泡和静态酸解的5~6 倍,磨浸加速了腐蚀,促进了Si 元素的溶解。因此,氮化硅球在磨浸工艺下可能存在的反应如(4)所示[19],并根据热力学计算软件HSC 计算该反应的ΔG<0,可知此反应可自发进行。

图4 陶瓷磨球振荡失重与黏度的关系曲线Fig.4 Relationship between mass loss and viscosity of solution

对比磨球磨浸前后的表面的元素含量测试结果如表4所示,氮化硅磨浸前表面只含有Si 和O元素,是因为氮化硅磨球暴露于空气中,被氧化生成了较为致密的SiO2氧化膜;而磨浸后则出现了N、Al、Ca、Ti 和S 元素,其中含量较多的N、Al、Ca等元素,是因为氧化膜被破坏,内部的CaO,Al2O3等稳定剂元素暴露出来了,含量较少的Ti 和S 元素则是与磨浸后表面较为粗糙,表面能增大而吸附的TiOSO4有关系。

3.2 磨浸工艺条件下陶瓷磨球的磨损行为

对4 种陶瓷磨球在不同的黏度环境中,测试其磨球失重与黏度的关系,结果如图4所示。氧化锆球和玛瑙球的失重不管是在硫酸溶液还是在有机溶剂中都是随着黏度的增大而减小,说明锆球和玛瑙球受硫酸的腐蚀作用影响较小,而受黏度的影响较大;对于氧化铝球和氮化硅球的失重在有机溶剂和硫酸溶液中都受黏度影响相对不明显,但是在硫酸溶液中的失重量却远大于在有机溶剂中的失重量,可知氧化铝球和氮化硅球受腐蚀作用明显。

在有机溶剂中,陶瓷磨球不受腐蚀作用,锆球和玛瑙球不存在腐蚀作用,随着黏度的增大重量却明显减小,且磨损量只是略小于相同黏度的硫酸溶液,故而失重机理主要为磨球间的碰撞。而氧化铝球和氮化硅球在有机溶剂中失重很小,而在磨浸过程失重很大,故而可知氮化硅和氧化铝球受明显的腐蚀磨损。

对4 种陶瓷磨球磨浸前后的表面形貌测试(SEM),结果如图5~图8所示。

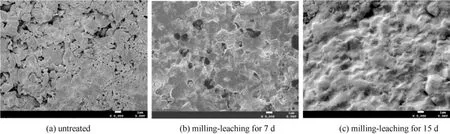

由图5氧化锆球磨浸前后的形貌可知,磨浸前锆球表面较为粗糙,存在很多小坑洼,磨浸7 d 后表面较为明显光滑平整,但是出现了一些犁沟和凹槽,但是随着磨浸时间达到15 d 时,锆球表面犁沟消失,平整区域增多,且出现了少量颗粒暴露和剥离;通过表3数据可知,磨球在纯水振荡球磨的失重速率(0.57 mg·cm-2·d-1)要大于振荡磨浸过程的失重速率(0.34 mg·cm-2·d-1),钛铁矿的存在失重速率反而变小,故氧化锆磨球的失重机理主要为磨球之间碰撞磨损,表现为表面的塑形切削和微观摩擦,即为微型和轻度磨料磨损[20]。

图5 氧化锆球表面的SEM 形貌图Fig.5 SEM pictures of zirconia ball (5000×)

图6 氧化铝球表面的SEM 形貌图Fig.6 SEM pictures of alumina ball (5000×)

图7 玛瑙球表面的SEM 形貌图Fig.7 SEM pictures of agate ball (5000×)

图8 氮化硅球表面的SEM 形貌图Fig.8 SEM pictures of silicon nitride ball (5000×)

图6为氧化铝磨球磨损前后的SEM 形貌图,由图可知随着磨浸时间的增长表面破坏越来越严重,颗粒暴露越来越明显,磨浸15 d 以后表面已经完全被破坏,非常粗糙不平;同时根据振荡纯水球磨的失重速率(0.46 mg·cm-2·d-1)远小于振荡磨浸失重速率(1.76 mg·cm-2·d-1),并结合图5可知钛铁矿和硫酸的存在对氧化铝磨球的失重影响很大,故氧化铝磨球的磨损主要为腐蚀磨损和严重的磨料磨损[20]。

由图7玛瑙球磨浸前后的形貌可知,随着磨浸时间的增长玛瑙球表面明显更光滑平整,通过表3可知,玛瑙磨球在振荡水磨的失重速率(0.23 mg·cm-2·d-1)要稍小于振荡磨浸过程的失重速率(0.31 mg·cm-2·d-1),结合图5受黏度影响很大,硫酸和钛铁矿的存在对失重速率影响不大,故玛瑙磨球的失重机理与氧化锆类似,主要为磨球之间碰撞磨损,是磨球表面的塑形切削和微观摩擦。

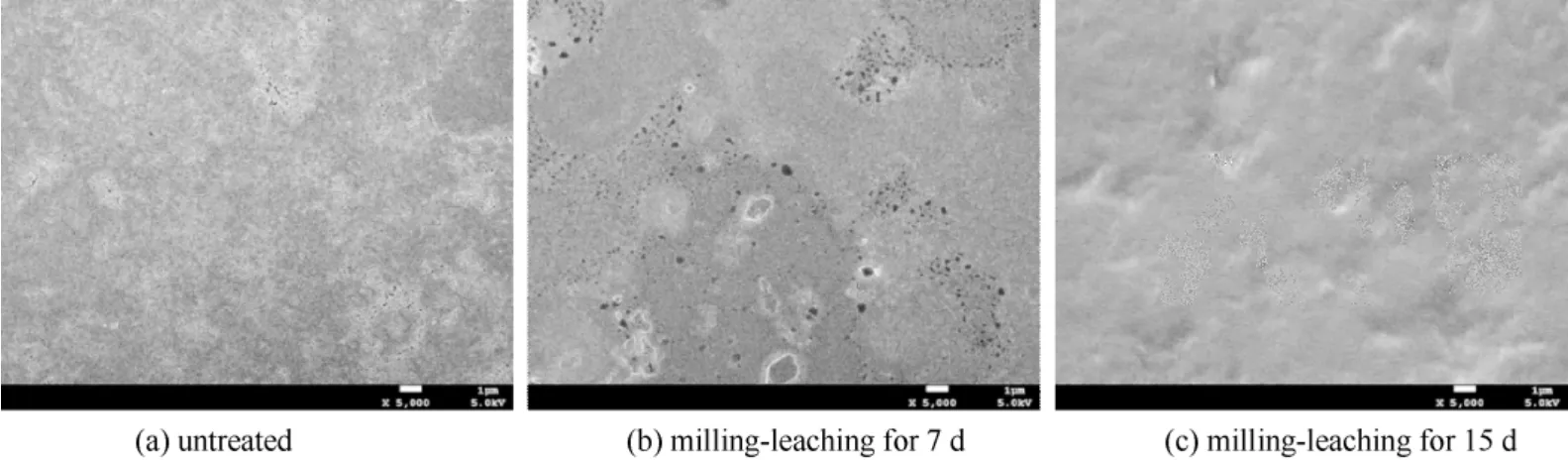

由图8氮化硅球磨浸前后的形貌可知,表面由磨浸前基本平整,到磨浸7 d 后的表面基本粗糙和存在很多细小颗粒和坑洼,再到磨浸15 d 后表面非常粗糙,且表面颗粒完全暴露,表面的磨损切应力很大,出现颗粒脆落,该磨球磨损机理为严重的磨料磨损;同时氮化硅球在静态腐蚀中失重速率也是最大,在硫酸溶液中失重明显大于在有机溶液中,故存在严重的腐蚀磨损。磨浸过程中腐蚀和振荡球磨的协调作用是一个脆性破坏的过程,导致了磨球失重严重和表面结构破坏[20]。

3.3 磨浸工艺条件下陶瓷磨球磨损与腐蚀的共同作用

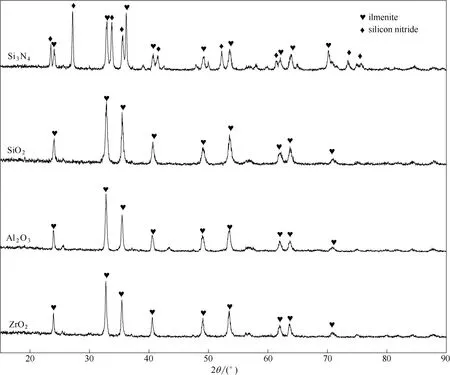

本文对由4 种材料的陶瓷磨球振荡磨浸过后的反应渣分别做了XRD 物相测试,结果如图9所示。

结果表明,氧化锆球、玛瑙球和氧化铝球的反应渣物相的XRD 谱图仅有钛酸铁的衍射峰,表明磨浸产物中除未反应完全的钛铁矿没有新的晶体生成。而氮化硅磨球磨浸反应渣的XRD 谱图,除钛酸铁衍射峰外,出现了Si3N4衍射峰,表明反应渣内含有磨损的Si3N4,但是并未检测到SiO2,因为氮化硅水解生成的硅酸烘干生成的是非晶态的SiO2,无法被XRD 检测出来。故物理磨损是导致氮化硅磨球失重的主要原因。

实验所用的4 种材料的陶瓷研磨球在酸矿混合体系研磨-浸出过程中表现出不同的耐腐蚀和磨损行为。对比酸矿体系静态浸泡、纯水自磨体系振荡研磨和酸矿混合体系振荡磨浸3 组实验在稳定期磨球失重速率,探究磨球在振荡磨浸过程中的腐蚀和磨损的共同作用机制。

图9 陶瓷磨球振荡磨浸的磨浸反应渣的XRD 谱图Fig.9 XRD patterns for residue of milling-leaching milled by different ceramic grinding balls

对于氮化硅球,在酸矿混合体系中静态浸泡腐蚀虽相对较严重,但静态腐蚀失重速率仅为振荡磨浸过程中磨球失重速率的0.87%,而磨球在纯水体系中振荡研磨的失重量仅为酸矿体系振荡磨浸的总失重量的11.91%,磨球在酸矿混合体系磨浸过程中存在非常明显的腐蚀和磨损的协同作用。在硫酸环境下,结合表4中磨浸过程溶液中的Si 元素含量确有增加,磨损加速腐蚀,具体表现为摩擦力破坏了磨球的氧化硅表面的SiO2钝化膜,暴露出了磨球内部的氮化硅材料,氮化硅再与水反应进一步让磨球表面粗糙又加快了表面的物理摩擦,从而加快了表面磨损。

氧化锆球由于密度较大,在纯水环境下磨球间相互磨损严重,纯水磨损的失重量超过了在酸矿混合体系振荡磨浸的失重量,由此可知,硫酸和钛铁矿的存在对氧化锆球的失重影响很小,故化学腐蚀导致锆球失重的比重很小。而根据表4锆球振荡磨浸与静态酸解的钛液中Zr 元素的含量差值,可得腐蚀量占总失重量的19.86%,这与化学腐蚀导致锆球失重的比重较小的结论一致。因此,氧化锆球失重主要是物理磨损,其影响因素主要包括酸矿比、球料比等磨矿条件,而硫酸加入量影响较小。

氧化铝研磨球在酸矿混合体系中的静态腐蚀失重速率为0.0093 mg·cm-2·d-1,仅次于氧化锆球,且静态腐蚀失重速率仅为振荡磨浸失重速率的0.044%,而在纯水体系振荡磨损的失重速率仅为在酸矿混合体系振荡磨浸失重速率的26.08%;根据钛液中铝离子浓度分析结果可知,酸矿混合磨浸体系中氧化铝磨球的腐蚀量占总失重量的20.45%,明显大于静态腐蚀失重占总失重量的0.044%,故氧化铝磨球在磨浸体系中化学腐蚀和物理磨损存在明显的协同作用,导致物理磨损的影响更大。在硫酸环境下,氧化铝磨球表面因硫酸腐蚀露出新的活性表面,表面剪切力使氧化铝钝化膜开裂、成片撕裂,从而产生脆性剥落,加速了表面膜的脆化,使得材料成片地开裂、剥落,造成磨浸过程磨损速度成倍地增加。因此,氧化铝球受到腐蚀和磨损协同作用产生失重,在酸矿混合振荡磨浸体系中,酸矿比、球料比和硫酸含量等磨矿因素对氧化铝磨球失重量均会产生较大的影响。

对于玛瑙研磨球,静态腐蚀失重速率仅为振荡磨浸失重速率的6.46%,而纯水振荡研磨的失重速率(0.23 mg·cm-2·d-1)与振荡磨浸失重速率(0.31 mg·cm-2·d-1)相差不是很大,表明硫酸和钛铁矿的存在对玛瑙球的失重影响不大,故玛瑙球的化学腐蚀并不是其主要成分的SiO2与硫酸作用的,可能是玛瑙球表面的杂质粒子的溶解和反应所致。因此,玛瑙球的失重主要由物理磨损造成,而不是化学 腐蚀。

4 结 论

(1)对4 种常见陶瓷磨球在水浴恒温振荡器中进行了钛铁矿酸矿体系磨浸和纯水体系自磨,以及在烧瓶中静态腐蚀浸泡实验研究,结果表明,在钛铁矿磨浸工艺中氧化锆球和玛瑙磨球的磨浸失重速率为0.34 和0.31 mg·cm-2·d-1,远高于氧化铝球和氮化硅球,耐静态腐蚀性能最好的是氧化锆球,氮化硅球耐腐蚀和耐磨性能均较差。

(2)通过对钛铁矿磨浸、磨球酸矿浸泡和钛铁矿酸解的钛液成分分析和磨浸矿渣的物相分析,以及磨球表面形貌结构表征,探究了4 种陶瓷球的腐蚀和磨损行为机理。结果表明,在磨浸耦合体系中,氮化硅球受腐蚀作用最明显,而氧化锆球和玛瑙球受腐蚀作用影响不大;氧化锆球和玛瑙球磨损表现为球对球碰撞和表面切削,氧化铝球为磨料磨损,矿物的存在对其失重速率影响较大,氮化硅球磨损是腐蚀和磨料磨损共同作用的结果,并导致其表面剥落脱离明显。4 种陶瓷磨球因物理磨损造成的磨球失重率均在80%以上,其中氧化铝球和氮化硅球受腐蚀和磨损协同作用较为明显。

Reference

[1]Li C,Liang B,Guo L h.Dissolution of mechanically activated Panzhihua ilmenites in dilute solutions of sulphuric acid [J].Hydrometallurgy,2007,89 (1/2):1-10

[2]Gong Jiazhu (龚家竹),Jiang Xiuying (江秀英),Yuan Fengbo (袁丰波).Present status and development direction of concentration technique research on spent acid of sulfate process titanium dioxide [J].Inorganic Chemicals Industry(无机盐学报),2008,40 (8):1-3

[3]Li Liang (李亮).Research progress on comprehensive recycle of waste acid in titanium pigment production at home and abroad [J].Hydrometallurgy of China(湿法冶金),2010,29 (3):150-154

[4]Cole D G,Rahm A.Process for manufacturing titanium compounds using a reducing agent [P]:US,4288415.1981

[5]Li Chun (李春),Chen Shengping (陈胜平),Wu Zibing (吴子兵).Enhancement effects of mechanically milling facilities on dissolution of Panzhihua ilmenite [J].Journalof Chemical Industry and Engineering(China) (化工学报),2006,57 (4):832-835

[6]Li C,Liang B,Chen S P.Combined milling-dissolution of Panzhihua ilmenite in sulfuric acid [J].Hydrometallurgy,2006,82 (1/2):93-99

[7]Hsu S,Shen M.Ceramic wear maps [J].Wear,1996,200 (1):154-175

[8]Tarlazzi A.Tribological behaviour of Al2O3/ZrO2-ZrO2laminated composites [J].Wear,2000,244 (1/2):29-40

[9]Ćurković L,Jelača M F.Dissolution of alumina ceramics in HCl aqueous solution [J].Ceramics International,2009,35 (5):2041-2045

[10]Laudisio G,Seipel B,Ruffini A,Nickel K G.Corrosion behavior of Si3N4-TiN composite in sulphuric acid [J].Corrosion Science,2005,47 (7):1666-1677

[11]Schacht M,Boukis N,Dinjus E,Ebert K,Janssen R,Meschke F,Claussen N.Corrosion of zirconia ceramics in acidic solutions at high pressures and temperatures [J].Journal of the European Ceramic Society,1998,18 (16):2373-2376

[12]Yin L,Huang H.Ceramic response to high speed grinding [J].Machining Science and Technology,2004,8 (1):21-37

[13]Yang T,Xiong J,Sun L,Guo Z,Qin K.Effects of nano-Al2O3and nano-ZrO2on the microstructure,behavior and abrasive wear resistance of WC-8Co cemented carbide [J].Rare Metals,2011,30 (5):533-538

[14]Jones D A.Corrosive wear in wet ore grinding systems [J].JOM,1985,37 (6):20-23

[15]Licht S,Yu X,Zheng D.Cathodic chemistry of high performance Zr coated alkaline materials [J].Chem.Commun.(Camb.),2006,41 (2):4341-4345

[16]Basu B,Vitchev R G,Vleugels J,Celis J P,van der Biest O.Influence of humidity on the fretting wear of self-mated tetragonal zirconia ceramics [J].Acta materialia,2000,48 (10):2461-2471

[17]Li C,Li M.UV Raman spectroscopic study on the phase transformation of ZrO2,Y2O3-ZrO2and SO42-/ZrO2[J].Journal of Raman Spectroscopy,2002,33 (5):301-308

[18]Perez-Unzueta A,Beynon J,Gee M.Effects of surrounding atmosphere on the wear of sintered alumina [J].Wear,1991,146 (1):179-196

[19]Imada Y,Kamamura K,Honda F,Nakajima K.The tribological reaction accompanying friction and wear of silicon nitride containing titanium nitride [J].Journal of Tribology,1992,114 (2):230-235

[20]Gates J D.Two-body and three-body abrasion:a critical discussion [J].Wear,1998,214 (1):139-146