铝合金薄壁构件应力继承机制与分布特征研究

廖 凯,王 伟,吴运新,龚 海,王晓燕

(1.中南林业科技大学机电工程学院,长沙 410004;2.桂林电子科技大学教学实践部,广西桂林 541003;3.中南大学机电工程学院,长沙 410083)

目前,飞机复杂结构件如整体框、整体梁等,广泛采用铝合金整体框架结构,其优势在于可减少飞机零件、减轻结构质量、增强结构机械性能、延长使用寿命,且易于维护,空客A380上结构零件的应用足以证明这一点[1-3].薄壁构件的毛坯主要是预拉伸厚板,由于制备、热处理、预变形等工艺使毛坯本身存在一定量的残余应力,与之后在毛坯去除加工应力的综合影响下,构件内部应力分布状况发生改变.这类变化往往具有非均匀性和不对称性,因此,构件的变形或多或少都存在.国内学者[4-6]一直研究构件加工变形问题,提出要从减小加工应力的角度去控制薄壁件的加工变形.很多学者还就加工对构建变形的影响进行了三维实体建模和试验研究[7-8],分析了加工参数对残余应力的影响.Robinson等[9-10]对铝合金块进行了面铣削加工后,运用中子衍射技术对其加工前后的应力场状况进行测试,研究表明,机加工重组了应力场,且加工前后的应力场具有相似性,但表示这种重组不存在应力释放.上述研究具有启发性,但仍有很多问题需要解决.首先,加工都改变了应力场,但对于薄壁件而非块状件,应力场的分布并不一样;其次,应力场的变化虽具有继承性,但由于薄壁几何尺寸的影响,使得应力难以完整的保留,尤其在边缘区域,薄壁附近,由于材料被大量去除,必然会存在一定的应力释放效应;最后,薄壁构件的形状对变形会有较大的影响,这种变形反过来也将影响了应力场的分布,上述三点都还需要进一步的论证和探讨.

厚板在被加工为薄壁构件后,材料中应力能分布的不均衡应是构成构件变形的主要原因,例如厚板初始应力分布状态是平衡态,但是加工中材料取出后,造成构件应力能分布的变化,由一种平衡态过渡到另一种平衡态——构件变形后的平衡态,而要分析这种应力转变的特征和规律,就必须首先掌握薄壁件应力形成的机制与特征.

本文拟从构件应力仿真分析入手,对应力演变规律进行阐述,并通过实验手段,探讨应力形成机制和分布规律.

1 预拉伸板的铣削

1.1 初始条件

采用7075铝合金厚板,热处理制备工艺为:固溶加热至475℃并保温2 h,采用室温水(约25℃)水浴淬火,然后对铝合金厚板进行拉伸率为2%的拉伸处理.模型均采用8节点六面体3D实体单元,热场单元类型为43号,力场为7号,单元按5 mm×5 mm×2 mm划分.由于模型温度场-应力场-拉伸应力场-铣削应力场为准耦合关系,因此建模时需要将前一次计算的结果作为后一阶段建模的初始条件,根据已有研究结果[11-12]以及文献[13-14],预拉伸板的内部残余应力分布如图1所示(其中,z/H为厚板层深(z)与厚度(H)的归一化处理).根据30和40 mm的2%预拉伸厚板沿深度应力分布特征,本文选用40 mm厚板,应力分布为外压内拉基本呈-20~20 MPa.通过编制MSC.Marc子程序将初始残余应力加入到模型.该子程序的功能是根据单元的空间位置将初始残余应力数据添加到模型的所有单元.

图1 预拉伸板应力分布

1.2 铣削建模

为减少计算时间,用小尺寸厚板试样进行建模,尺寸为155 mm×155 mm×40 mm,不影响应力演变规律的分析.通过铣削加工,在厚板上铣去145 mm×145 mm×20 mm的方形块,薄壁件为壁厚5 mm,底部厚度20 mm.选用六面体单元对模型进行网格划分,使用刚性面模拟夹具,一端夹具固定,另一端是活动的,以实现铣削完夹具的释放,通过控制刚性面的位移来实现夹具的夹紧与释放.为模拟真实的零件铣削过程,在划分网格之前,通过铣刀直径﹑铣削宽度﹑铣削深度﹑进给速度等多个参数确定刀具六面体单元的尺寸.

对薄壁件进行铣削加工时,铣削力对零件变形的影响不可忽略.在铣削过程中,由于铣削力的挤压作用,使得切削刃附近的局部区域将产生大应变﹑应力值突变等现象.将铣削力的产生和施加过程进行了一定程度的简化,通过编写子程序将铣削力添加到铣削模型中[15].为获得较高的仿真精度和较低的计算成本,通过二次开发,编制相应的子程序,在有限元模型中实现了网格自适应细化.使得仅位于铣刀一个方盒内的网格被细化,图2显示了铣削后的零件有限元模型.

图2 薄壁框架件铣削加工模型

1.3 材料的去除和走刀路径

材料的去除使用生死单元技术,模拟铣削加工中材料的去除过程.为了模拟真实铣削过程中零件材料被逐步去除的过程,通过二次开发,在MSC.Marc软件中编写控制铣刀路径的子程序.在铣削仿真过程中,使得位于铣刀轴半径范围内的单元将随着铣刀运动而被杀死.根据课题组的研究结果[15],铣削加工过程中,在其他加工条件不变的情况下,走刀路径的选择对零件的加工变形量有较大的影响.本文的铣削仿真即采用外环“回”型铣削方法进行仿真.仿真采用Φ20三刃螺旋铣刀进行铣削实验,底部侧面对称装夹.主轴转速1 000 r/min,进给速度380 mm/min.前5步为粗铣,最后1步精铣,精铣余量为0.5 mm.共铣削20 mm的厚度层.图3为构件铣削应力云图.

图3 构件铣削后应力云图

1.4 应力分布特征

1.4.1 构件应力场的分析原则

预拉伸厚板铣削加工涉及到材料内部应力场的继承与重组、释放,除去加工应力并无其他外场因素影响,因此,对构件应力场的分析基于2个原则:1)构件应力场分析仍是按沿深度方向上的平面应力分析,不考虑σz的影响;2)由应力继承性,构件表面应力与内部应力必然存在对应关系,即由表面应力可以推测内部应力的强度,一般地,拉应力低于压应力强度,统计发现其绝对值差大约60%,但拉应力区域大于压应力区域.

1.4.2 薄壁件底部的应力分布

在底部的对称中心线处,沿深度方向上,平面应力分布沿底部深度方向分布如图4所示,与图1中的曲线2比较,可以看出,构件底部应力分布与1/2厚板初始应力分布相似,继承了原有应力“外压内拉”的特性,但由于材料去除对能量平衡造成的改变,使得构件上的应力发生变形后的重新分布,以达到新的平衡态,重组的结果是应力强度被降低以平衡构件的变形,加工层的拉应力区域下移,应力为0的中性层在加工前后基本保持不变,说明了构件在能量变化后是以此面为对称面进行弯曲变形.

图4 薄壁构件底部中心区域应力深度分布

1.4.3 薄壁侧面的应力分布

随着铣削材料的去除,薄壁逐渐形成.图5(a)所示为薄壁侧面上的应力分布曲线,沿铣削层深来看,在薄壁A长度分布上的σx与初始应力场分布特征相似“外延内拉”,只是强度较低,这与薄壁本身处在厚板边缘位置以及变形后应力重组有关,其中间部位的应力分布强度与图4分布相差较小;而在宽度分布上的σy,如图5(b)所示,则由于材料体积过小保有能量的能力太弱,几乎被完全释放,各层应力分布在中部位置趋于0,这就是典型的截面应力释放效应.这类情况在相邻的薄壁B面亦是一样.

图5 薄壁面沿铣削层深平面应力分布

可见,薄壁面上的应力分布既有继承重组的特性,例如在薄壁长度方向上的σx能够反映出其对初始应力的继承效果,而在正交方向的σy,则属于被释放的应力能区域,正如原则2所述,由于薄壁表面的应力极弱,可知其内部σy强度也很小,因此,作为薄壁在成型后其保有的应力能很小.

1.4.4 结合面处的应力集中现象

在形面结合处,塑性变形复杂,使得结合处容易产生应力集中现象,图5(a)和(b)曲线分布的两端区域显示在相邻两壁的结合线AB处(图2中标注所示),即在壁厚5 mm为半径的柱形区域内存在应力波动,主要以拉应力为主,这类应力与初始应力分布不同,影响的区域很小.事实上,槽铣刀可通过铣削圆弧角很好地解决应力集中问题.

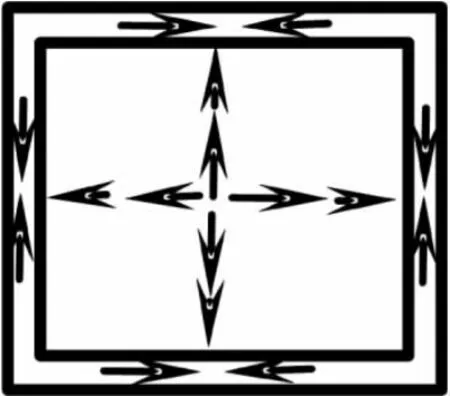

综上所述,在薄壁构件上应力分布的特征主要表现为:在薄壁构件底部,应力明显继承了初始厚板应力分布特征,并以变形后对应力进行了重组分布,中部强而边缘减弱;薄壁在平面应力分布上表现明显差异,顺形面方向上的应力分布与初始应力分布相似,表现为继承重组特征,但是在形面的法向上,应力基本被释放.在薄壁框架件结构上,应力的分布大致为“底部+薄壁”的层叠环绕型模式,如图6所示.

图6 薄壁框架件“底部+薄壁”处的应力分布示意图

2 实验研究

2.1 实验材料

预拉伸板应力水平很低,在20 MPa以下,不利于实验表面应力的测试,因此实验用淬火板.淬火板残余应力大,变形明显,测试效果好,便于更好地揭示应力场变化规律.材料选用7075淬火厚板1 200 mm×220 mm×(30、40、50)mm,热处理工艺同上.图7为淬火板层削法测得的深度应力分布[16-17],30 mm 板表面应力约-240 MPa,40 mm板表面应力约-170 MPa.

2.2 截面应力释放

由于测试试样是在材料中截取,因此在截取面附近应力必然会与中部应力分布强度不同,即应力有释放效应.本文对3种典型的上述淬火厚板160 mm×160 mm方形试样进行了截面的表面应力测试,图8所示为距离截面80 mm范围内垂直截面方向的表面应力测试分布.

图7 淬火厚板应力分布

图8 不同尺寸试样截面法向应力测试结果

在试样切口表面的应力释放非常明显,在5 mm的范围内应力平均释放率超过80%,并随着远离截面而逐渐回复到正常水平,这符合圣维南原理.可见,对于薄壁同样存在这一现象,即在薄壁的法向应力存在应力释放效应,且由于初始应力本身很弱,则释放后的应力强度将更低.

2.3 加工应力的影响

取上述30 mm厚板试样进行了无应力退火,并进行铣削,主轴转速 1 000 r/min,进给速度50 mm/min,测试前的铣削深度0.8 mm.以X-Ray表面应力测试仪进行试样加工表面应力测试,通过体积分数5%的NaOH溶液进行逐层腐蚀,获得加工应力影响深度.为保证数据可信,相同测试过程进行过2次.

加工应力从最表面的-120 MPa到深度为100 μm左右时的-10 MPa,如图9所示,说明铣削加工应力的影响深度约为100 μm,对硬度大的淬火板,例如前述中的水浴淬火试样,应力影响深度应该要小于100 μm.这个深度无论对厚板还是薄壁构件的宏观尺寸而言都十分小,因此加工应力对构件的整体应力形成,以及分布重组造成影响很小.

图9 铣削加工应力影响深度

2.4 构件表面应力的分布

取上述40 mm淬火板截取2块450 mm×122 mm×40 mm,分别在上述铣削参数下,以对称形体方式加工成“口”字和“田”字型薄壁框架构件,构件底厚20 mm,走刀方式为“回”字形,如图10所示.装夹方式为沿宽度方面底部外侧面虎钳夹紧.

图10 薄壁件加工形状

对薄壁件加工前后进行表面应力测试,测试设备为PROTO公司的X-Ray表面应力测试仪,以评估应力分布状况,分别测试的位置有加工前厚板表面、加工后构件的底面、薄壁顶面的中间对称位置以及构件加工前后的最大变形.应力测试的位置均为待测形面的中间部位,每块试样测试12个点.变形测试以构件底面长度方向的对称中心线位置附近为测试位置,每块测试2组,每组57个点,测试设备为三坐标仪,取最大变形挠度值.数据见表1.

表1 构件加工前后应力与变形数据

与仿真分析的薄壁构件应力分布特征进行对比,可以总结以下几点规律:

1)材料去除造成的能量差与薄壁处形成的变形,决定了构件底部的应力重组强度.可见,底部表面应力在加工前后发生了明显变化.

2)薄壁顶面正交方向的应力强度显示,由于截面应力释放效应,出现了截面法向的σy很小,但在另一个方向上的σx却基本继承了初始表面应力特征,下降幅度不大.当然,这也取决于壁的厚度,例如6 mm壁厚明显比4 mm壁厚保持原有应力的能力强,如果壁厚再薄,则可以推断其应力释放得更彻底,材料已逐渐丧失储存应力的能力.

3)由于薄壁储能的局限性以及薄壁处应力释放效应的存在,有无薄壁对整个构件的能量盈亏影响很小.如果从能量亏损的分布看,2个类型的构件应该差距很小,但是其变形的差距却很大,说明控制构件变形的程度与薄壁分布有很大的关系,这可用结构弯曲理论予以解释.

4)预拉伸板应力强度较低,但是依然存在结构性分布的残余应力,加工应力虽强,但是其影响的深度极其有限,是否在整个构件变形中起关键作用还有待讨论.但从以上的结果来看,如果薄壁构件在设计加工时,可以考虑以对称性布置构件沿厚度方向的能量亏损,从而减小对中性面的能量弯矩,或合理布置薄壁,则构件变形控制效果会更好.

3 分 析

薄壁件较之规则厚板,可以将其视为厚板与薄壁框架的合成体.首先,构件底部应力分布特征类似初始厚板应力分布,但应力场强度得到了调整,原因是材料去除后能量从不对称到对称平衡的过程促成了应力重组;其次,构件重组后的强度高低既取决于加工去除的量(体积应力能),也取决于构件变形的程度,变形小则重组后平均强度就高,否则相反,从应力分布来看,“口”字型框架与“田”字型框架底部应力符合这一规律;再次,薄壁的应力特征则既有继承性,反映在平面应力的长度方向(壁截面的切向)上,而在截面的法向上,应力则被逐渐地释放,这与薄壁的体积形状有关.工程应用上,薄壁构件是由应力强度很低的预拉伸板加工而成,因此在薄壁上能保有的应力能将很低.可见,从薄壁构件对初始应力场继承后重组以及应力释放效应的结果来看,构件底部加工前后应力能量的亏损是导致构件平面弯曲变形的动力,而薄壁框架则以改变抗弯截面系数影响其变形程度.

4 结论

1)薄壁构件对厚板初始应力分布特征具有继承性,但同时也具有薄壁截面应力释放的特征.

2)继承性体现在构件底部应力场与原有应力场分布特征相似,并以加工前后的应力能差为构件变形提供动力,而具有释放效应明显的薄壁框架,则对构件变形程度起到了调控作用.根据上述研究结果,完全可以在厚板应力场数学函数基础上,构建关于薄壁构件变形的泛函关系,综合考虑初始应力、加工应力、应力释放和构件型面对构件变形的影响,实现对薄壁构件变形的预测.

3)要减小构件变形,一是合理确定薄壁分布,增大抗弯截面系数,提高抗弯能力;二是要尽量使应力重组后的能量亏损分布沿厚板深度方向对称布置,以减小构件整体变形能在对称面上形成的弯矩;三是减小初始应力强度和加工应力.

[1]张烘州,戎斌,陈洁.航空铝合金整体结构件数控加工变形控制现状分析[J].航空制造技术,2012,12:58-61.ZHANG Hongzhou,RONG Bin,CHEN Jie.Deformation control analysis of NC machining for aircraft aluminun alloy integrated structure part[J]. Aeronautical Manufacturing Technology,2012,12:58-61.

[2]石广丰,王景梅,宋林森,等.薄壁零件的制造工艺研究现状[J].长春理工大学学报,2012,35(1):68-74.SHI Guangfeng,WANG Jingmei,SONG Linsen,et al.Research status of manufacturing process of thin-walled workpiece[J].Journal of Changchun University of Science and Technology,2012,35(1):68-74.

[3]CROUCHER T.Minimizing machining distortion in aluminum alloys through successfulapplication of uphill quenching:a process overview[J].Journal of ASTM International,2009,6(7):1-20.

[4]张安顺,隋少春,卢朝琴,等.超大型壁板类零件加工变形控制技术[J].航空制造技术,2012,17:57-59.ZHANG Anshun,SUI Shaochun,LU Chaoqin,et al.Giant plane part machining deformation control technology[J].Aeronautical Manufacturing Technology,2012,17:57-59.

[5]杨合,李落星,王渠东,等.轻合金成形领域科学技术发展研究[J].机械工程学报,2010,46(12):31-42.YANG He, LI Luoxing, WANG Qudong, et al.Research on the development of advanced forming for lightweight alloy materials area[J].Journalof Mechanical Engineering,2010,46(12):31-42.

[6]GUO H,ZUO D W,WU H B,et al.Prediction on milling distortion foraero-multi-frame parts[J].Materials Science and Engineering A,2009,499:230-233.

[7]张洪伟,张以都,吴琼,等.航空整体结构件加工变形校正技术研究[J].兵工学报,2010,31(8):1072-1077.ZHANG Hongwei,ZHANG Yidu,WU Qiong,et al.Research on deformation straightening for aeronautical monolithic components[J].Acta Armamentari,2010,31(8):1072-1077.

[8]GUO H,ZUO D W,WU H B,et al.Prediction on milling distortion foraero-multi-frame parts[J].Materials Science and Engineering A,2009,499(1):230-233.

[9]ROBINSON J S,TANNER D A.Measurement and prediction of maching induced redistribution of residual stress in the aluminium alloy 7449[J].Experimental Mechanics,2011(51):981-993.

[10]ROBINSON J S,HOSSAIN S.Residual stress in 7449 aluminium alloy forgings[J].Materials Science and Engineering A,2009,527(12):2603-2612.

[11]龚海,吴运新,廖凯.预拉伸对7075铝合金厚板残余应力分布的影响[J].材料热处理学报,2009,30(6):201-205.GONG Hai,WU Yuxin,LIAO Kai.Influence of prestretching on residualstressdistribution in 7075 aluminum alloy thick-plate[J].Transactions of Materials and Heat Treatment,2009,30(6):201-205.

[12]廖凯,吴运新,龚海,等.铝合金厚板淬火-预拉伸残余应力预测与测量[J].中国有色金属学报,2010,20(10):1901-1906.LIAO Kai,WU Yunxin,GONG Hai,et al.Prediction and measurement of quenching-prestretching stress in aluminum alloy thick plate[J].The Chinese Journal of Nonferrous Metals,2010,20(10):1901-1906.

[13]SCHAJER G S,PRIME M B.Use of inverse solutions for residualstressmeasurement[J].Journalof Engineering Materials and Technology,2006,128(3):375-382.

[14]PRATIHAR S,STELMUKH V,HUTCHINGS M T,et al.Measurement of the residual stress field in MIG-welded Al-2024 and Al-7150 aluminium alloy compact tension specimens[J].Materials Science and Engineering A,2006,437:46-53.

[15]王光宇,吴运新,闫鹏飞,等.航空铝合金薄壁件铣削加工变形的预测模型[J].中南大学学报,2012,43(5):1696-1702.WANG Guangyu,WU Yunxin,YAN Pengfei,et al.Prediction model for machining deformation of aeronautical aluminum alloy thin-walled workpiece[J].Journal of Central South University,2012,43(5):1696-1702.

[16]MACKERLE J.Finite element analysis and simulation of quenching and other heat treatment processes[J].Computational Materials Science,2003,27:313-332.

[17]LIAO Kai,WU Yunxin.Effect of non-uniform stress characteristics on stress measurement in specimen[J],Transactions of Nonferrous Metals Society of China,2010,20(5):789-794.