基于Fluent的有杆泵固定阀流量系数模拟计算

王卫阳 万国强 韦欣法 赵兴国 田彩霞

(1. 中国石油大学(华东)石油工程学院,山东青岛 266555;2. 胜利油田鲁明油气勘探开发有限公司,山东东营 257100;3.华北油田公司第二采油厂,河北霸州 065709)

基于Fluent的有杆泵固定阀流量系数模拟计算

王卫阳1万国强2韦欣法2赵兴国2田彩霞3

(1. 中国石油大学(华东)石油工程学院,山东青岛266555;2. 胜利油田鲁明油气勘探开发有限公司,山东东营257100;3.华北油田公司第二采油厂,河北霸州065709)

有杆抽油泵固定阀的流量系数是评价阀流通性能的重要指标,也是计算阀流量的必需参数。目前还没有专门针对固定阀流量系数的实验与计算公式,利用Fluent软件对流体过阀过程进行了模拟,分析原油通过固定阀时内部流场的分布状况,以及流体参数(密度、黏度、速度)与阀球开启程度对整个过程的影响,得到不同开启程度下固定阀的流量系数曲线,为有杆泵流体进泵流量计算提供依据。

有杆泵;固定阀;过阀阻力;流量系数;Fluent模拟

阀的流量系数一般通过试验方法测得,只有工业常用的几种阀进行过相关试验,还没有专门针对有杆抽油泵固定阀测量流量系数的试验研究。目前,普遍将前苏联专家针对标准阀的流量系数试验曲线应用于固定阀过阀流量的计算[1],但该试验曲线无法体现泵阀开启程度对流量系数的影响。本文充分考虑泵阀开启程度,利用Fluent模拟方法得到不同开启程度下固定阀的流量系数曲线。

1 流体过阀流动理论

在流体通过固定阀时,流体依次流经阀座、阀罩与阀球之间的环空区域和阀罩孔,流通截面突变,流体发生绕球流动,并且整个过程伴随着局部能量损失。流体过阀能量损失通常用阀前后产生的压差表示,依据流体力学基本原理[2],在固定阀两端取截面1、2,建立截面1、2间实际流体的伯努利方程,对流体过阀流动过程进行流体力学分析。

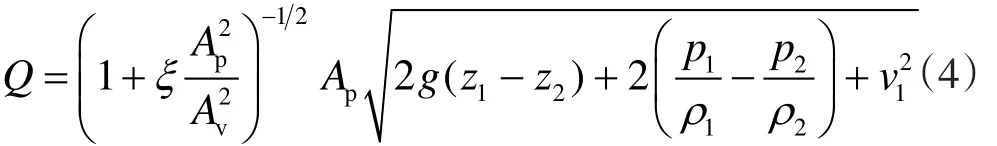

式中,z1、z2分别为截面1、2的高度,m;p1、p2分别为截面1、2处的压力,Pa;v1、v2分别为截面1、2处的流速,m/s;ρ1、ρ2分别为截面1、2处流体密度,kg/ m3;h为流体过阀局部水头损失,m;g为重力加速度,m/s2;ξ为流体过阀阻力系数;vv为流体过阀速度,m/s;Av为阀孔截面积,m2;Ap为截面2或泵筒截面积,m2;vp为截面2或泵内流体流速,数值为v2,m/s;Q为截面2处流体体积流量,m3/s。

将式(2)、(3)代入式(1),得出固定阀过阀流量的计算公式。

固定阀的流量系数是指流体流过固定阀时,单位压力损失对应的流体流量,它是衡量固定阀流通能力的一个重要指标,通常用Kv表示。固定阀的流量系数越大,流体通过固定阀的压力损失越小。

若忽略阀前后截面的重位压差,则式(4)可改写为

式中,Kv为流量系数,无量纲。

2 固定阀开启程度

固定阀开启程度是指阀隙过流面积As与阀座孔截面积Av的比值,固定阀的开启程度是影响固定阀流量系数和过阀流量的最直接因素[3-5]。通常固定阀开启程度可表示为

式中,As为阀隙过流面积,m2;Av为阀座孔截面积,m2;δ为固定阀开启程度,无量纲。

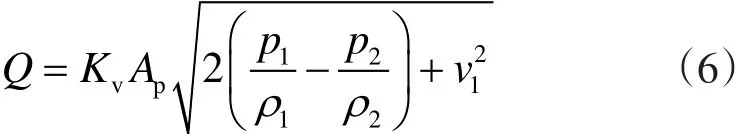

固定阀隙过流面积As可表示为

其中

式中,rhu为阀座孔端面半径,m;rh为阀座孔半径,m;rvb为阀球半径,m;hb为阀球上升高度,m;a为阀座口宽度,m;α为阀座锥角,°,通常取70°。

3 流体过阀流动规律模拟

应用Fluent软件对流体过阀流动过程进行动态模拟,分析流体性质及泵阀开启程度对过阀流动的影响。

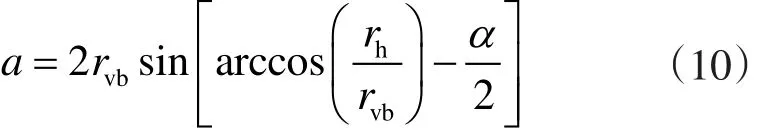

3.1几何实体模型

根据石油行业标准SY/T 5059—2009《组合泵简管式抽油泵》可以查到固定阀的结构数据[6],利用Gambit软件构建流体过阀流动模型的三维几何结构。由于该模型具有对称性,可以取四分之一模型体积进行模拟计算,如图1所示。

图1 固定阀GAMBIT结构模型

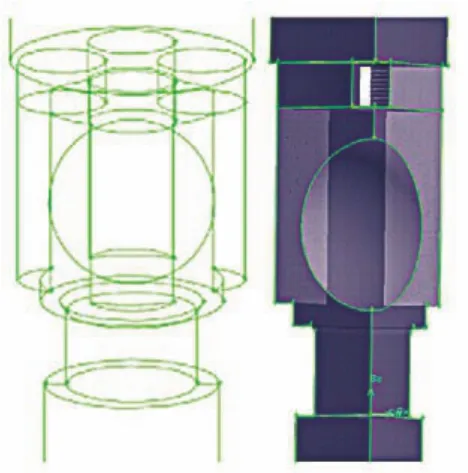

3.2网格划分

考虑到阀球与阀罩的结构,采取Cooper、TGrid网格划分方案,选用Hex六面体单元对计算域进行网格划分[7],如图2所示。

图2 固定阀1/4网格划分模型

3.3定解条件与流体物性

将模型入口边界取在泵下端的泵阀接头处,边界类型设定为速度入口边界,速度入口边界上的速度设置为均匀分布,方向垂直于入口平面;将模型出口边界取在泵筒截面处,边界类型设定为压力出口边界;将对称面设置为Symmetry类型;其他边界默认为固壁边界,利用壁面函数对流体速度和相关湍流参数进行处理,忽略壁面的热量交换;湍流参数选用湍流强度和湍流尺度[7-8];模拟原油相关物性参数见表1。

表1 模拟流体物性参数和流动参数

3.4求解器类型

选择基于压力的耦合、隐式求解器对流体过阀流动模型进行模拟求解,湍流模型采用标准k-ε模型,压力插值格式选用PRESTO!类型,压力—速度耦合方式选用SIMPLE,连续性方程与动量方程的耦合采用二阶迎风插值格式(Second Order Upwind),空间离散选用QUICK差分格式,欠松弛因子采用系统默认值。

3.5模拟结果可视化处理

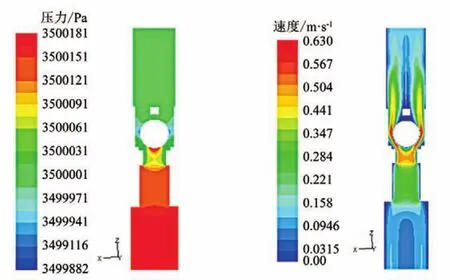

利用Fluent图形显示功能查看模型计算域内的压力场、速度场分布图,如图3所示。

图3 阀内压力场、速度场分布图(δ=1.0)

从图3中可看出流体在流经阀孔和阀球与阀罩之间环空的整个过程中流动区域内压力和速度的分布情况。由于阀孔处的流通面积变小,流体流速随之升高,阀孔处的压力低于泵阀接头处的压力;当流体通过阀孔后,阀球下部存在一个明显的高压低速区;在阀球与阀罩之间形成的环形流道最窄区域处,压力又有一个明显下降,在靠近阀球壁面的区域流体流速明显高于远离阀球的区域。这些现象主要是由于流通截面形状的变化引起流动阻力变化造成。

4 敏感性分析

为了综合考虑流体参数(密度、黏度、速度)和泵阀开启程度对固定阀流体过阀流动规律的影响,对流体物性参数进行分组研究,见表2;利用Fluent模拟数据,可分析不同因素对固定阀两端压力损失和流量系数的影响。

表2 流体物性参数组合

4.1原油密度对流体过阀阻力的影响

保持过阀原油流量不变的情况下,分析不同开启程度下原油密度为766.07 kg/m3、818.47 kg/m3、869.61 kg/m3、919.96 kg/m3时分别对泵阀压力损失和流量系数产生的影响,如图4、图5所示。

图4 不同开启程度下原油密度对过阀压力损失的影响

图5 不同开启程度下原油密度对流量系数的影响

从图中可以看出,在过阀流量一定的条件下,泵阀两端压差随着原油密度的增大而增大,原油密度越大,压差增加的越快,同时在相同原油密度下,随着开启程度的增大,泵阀两端压差不断减小,并逐渐向开启程度δ=1.0处逼近;泵阀流量系数随着原油密度的增大而不断降低,原油密度越大,流量系数下降越明显,同时在原油密度不变的情况下,随着开启程度的增大,泵阀流量系数随之增大,并向开启程度δ=1.0处逼近,最终趋于一个定值。

4.2原油黏度对流体过阀阻力的影响

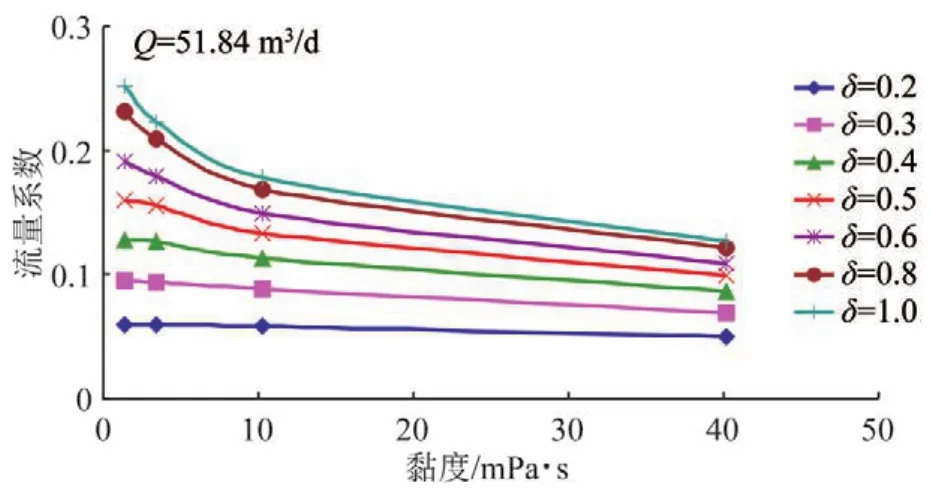

在保持过阀原油流量不变的情况下,分析不同开启程度下原油黏度为1.35 mPa·s、3.41 mPa·s、10.24 mPa·s、40.20 mPa·s时分别对泵阀压力损失和流量系数的影响,如图6、图7所示。

图6 不同开启程度下原油密度对过阀压力损失的影响

图7 不同开启程度下原油密度对流量系数的影响

从图中可以看出,在过阀流量一定的情况下,泵阀两端压差随着原油黏度的增大而不断增大,同时在相同原油黏度下,随着开启程度的增大,泵阀两端压差不断减小,并向开启程度δ=1.0处逼近;泵阀流量系数随着原油黏度的增大而不断降低,而且随着原油黏度的增大,流量系数下降趋势变缓,同时在原油黏度不变的情况下,随着开启程度的增大,泵阀流量系数逐渐变大,并向开启程度δ=1.0处逼近,最终趋于一个定值。

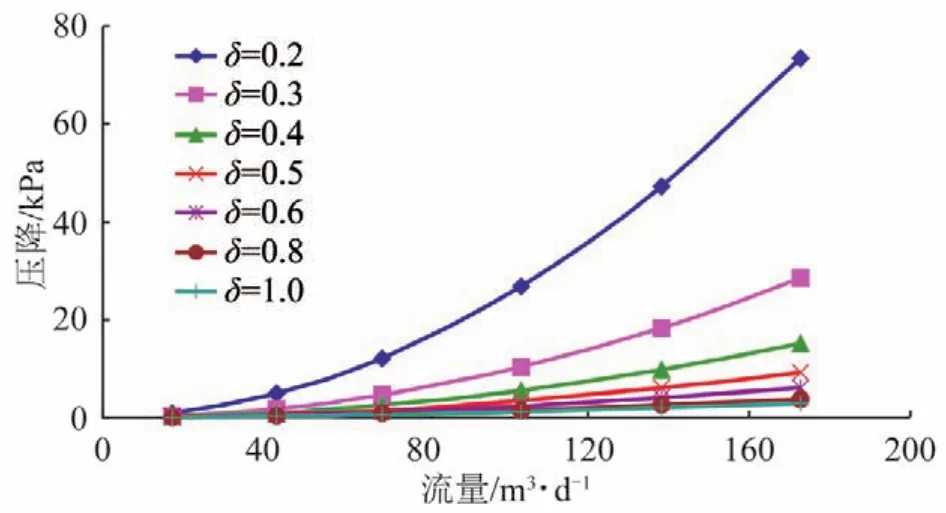

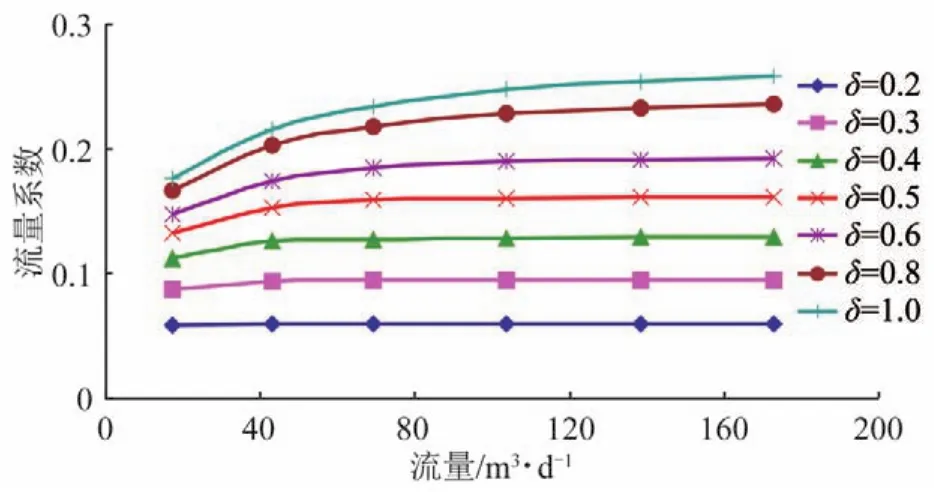

4.3原油流量对流体过阀阻力的影响

根据模拟分组2中的模拟数据,分析不同开启程度下原油流量为7.28 m3/d、43.2 m3/d、69.12 m3/d、103.68 m3/d、138.24 m3/d、172.8 m3/d时分别对泵阀压力损失和流量系数的影响,如图8、图9所示

从图中可以看出,对于给定开启程度下,泵阀两端压差随着过阀流量的增大而增大,不同开启程度下泵阀两端压差相差较大,开启程度越大,泵阀两端压差随过阀流量的增加其增大趋势越弱;对泵阀流量系数来说,在过阀原油流量较小时,泵阀流量系数随着过阀流量的增大而增大,当过阀原油流量达到某一值后,泵阀流量系数不再随过阀流量的增大而变化,而是趋于一个定值,而且不同开启程度下泵阀流量系数达到稳定值时对应的过阀流量相差较大,开启程度越大,泵阀流量系数达到稳定值时对应的过阀流量越大。

图8 不同开启程度下过阀流量对过阀压力损失的影响

图9 不同开启程度下过阀流量对流量系数的影响

5 固定阀流量系数量化分析

通过上述固定阀流量系数的敏感性分析,可以看出,固定阀流量系数不仅与过阀流体的密度、黏度、速度有关,还与泵阀的开启程度有关。综合考虑流体性质和泵阀开启程度等因素的影响,对上述4个分组得到的模拟数据进行处理,得到不同开启程度δ下阀座孔处流体雷诺数Re与流量系数Kv之间的关系曲线,如图10所示。

图10 不同开启程度下雷诺数与流量系数的关系曲线

从图10中可以看出,对于给定开启程度下,固定阀流量系数Kv随着雷诺数Re的增大而增大,当雷诺数Re达到一定值后,流量系数不再随雷诺数Re的增大而变化,逐渐趋于一个定值;同时不同开启程度下流量系数达到稳定值时对应的雷诺数Re相差较大,开启程度越大,泵阀流量系数达到稳定值时对应的雷诺数Re越大,并且逐渐向开启程度为δ=1.0时的曲线逼近。

为了便于固定阀的流量系数的量化计算,利用最小二乘拟合方法对不同开启程度的流量系数曲线进行拟合,得到形如Kv=f (δ,Re)的固定阀流量系数的二元关系式。

其中

式中,A1~ A7为拟合系数,取值见表3。

表3 流量系数拟合公式相关系数

6 结论

(1) 基于流体力学基本原理建立了流体通过有杆泵固定阀流量的计算表达式,引入固定阀流量系数对过阀流量及过阀压降进行关联。

(2) 采用Fluent软件对流体通过有杆泵固定阀的流动过程进行了数值模拟,描述了流体通过固定阀时压力场、速度场的分布特征,分析了不同固定阀开启程度下流体物性参数、流速等因素对流体过阀阻力的影响。

(3) 依据Fluent模拟结果建立了固定阀不同开启程度下阀流量系数与过阀流体雷诺数之间的关系曲线,采用最小二乘法对曲线进行拟合,得到了流量系数的计算经验相关式,为有杆泵进泵流量的准确计算提供依据。

[1]张琪.采油工程原理与设计[M].山东东营:中国石油大学出版社,2006.

[2]袁恩熙.工程流体力学[M].北京:石油工业出版社,2006.

[3]董世民.抽油机井动态参数计算机仿真与系统优化[M].北京:石油工业出版社, 2003.

[4]沈迪成,艾万诚,盛曾顺,等.有杆抽油设备与技术:抽油泵[M].北京:石油工业出版社,1994.

[5]董世民,王春华,李文婷,等.抽油泵泵阀运动规律的新模型及计算机仿真[J].石油机械,1999, 27(11):116-119.

[6]SY/T 5059—2009,组合泵简管式抽油泵[S] .

[7]王福军.计算流体动力学分析:CFD软件原理与应用[M].北京:清华大学出版社, 2004.

[8]韩占忠.流体工程仿真计算实例与应用[M].北京:北京理工大学出版社,2004.

[9]李进良.精通FLUENT 6.3流场分析[M].北京:化学工业出版社,2009.

(修改稿收到日期2015-04-19)

〔编辑李春燕〕

我国掌握油气田旋转导向钻井、随钻测井两项先进技术

近日,我国自主研发的旋转导向系统Welleader®和随钻测井系统Drilog®联袂在渤海某平台完成钻井作业,两套系统一趟钻完成813 m定向井段作业,成功命中1 613.8 m、2 023.28 m和2 179.33 m等3处靶点,最大井斜49.8°,最小靶心距2.1 m,充分证明两套系统具备了海上作业能力。

这两项技术代表着当今世界钻井、测井技术的最高水平,我国在这两个技术领域打破了国际垄断,成为全球第二个同时拥有这两项技术的国家,中国海洋石油总公司也成为全球第四、国内第一个同时拥有这两项技术的企业。

(供稿石艺)

Analog computation of standing valve flow coefficient on sucker-rod pump based on Fluent

WANG Weiyang1, WAN Guoqiang2, WEI Xinfa2, ZHAO Xingguo2, TIAN Caixia3

(1. Petroleum Engineering College, China University of Petroleum (East China), Qingdao 266555, China; 2. Luming Oil & Gas Exploration and Development Co. Ltd., of Shengli Oilfield Company, Dongying 257100, China; 3. NO.2 Oil Production Plant of Huabei Oilfield Compay, Bazhou 065709, China)

The flow coefficient of standing valve on sucker rod pump is an important indicator to assess the valve flowing performance and is also a necessary parameter to calculate the valve flow. At present, there are no special test and calculation formula for flow coefficient of standing valve. The Fluent software is used to simulate the process of fluid passing through the valve, analyze the distribution of internal flow field when fluid is passing the standing valve and analyze the effect of fluid parameters(density, viscosity, velocity)and valve ball opening on the whole process. The flow coefficient curves of standing valve were obtained at different openings, providing basis for computation of fluid flow into sucker pump on sucker rod pump.

sucker rod pump; standing valve; cross-valve resistance; flow coefficient; Fluent simulation

TE355.9

A

1000 – 7393( 2015 ) 03 – 0071 – 05

10.13639/j.odpt.2015.03.016

王卫阳,1972年生。1993年毕业于华东石油学院石油工程专业,现主要从事油气田开发方面的教学及科研工作,副教授,硕士生导师。E-mail:wangweiyang@upc.edu.cn。

引用格式:王卫阳,万国强,韦欣法,等.基于Fluent的有杆泵固定阀流量系数模拟计算[J].石油钻采工艺,2015,37(3):71-75.