筛板塔改为精馏填料塔设计施工

姚银春

(江苏扬农化工集团有限公司,江苏 扬州 225009)

筛板塔改为精馏填料塔设计施工

姚银春

(江苏扬农化工集团有限公司,江苏扬州225009)

对、邻硝基氯苯原两座导向筛板塔,因分离效果差,后停用。随着新型高效填料的使用,分离效果大幅提高。原两座导向筛板塔一座改为低油塔,一座改为精馏填料塔,本文主要论述筛板塔改为精馏填料塔的相关设计计算并辅以PROII 6.0验证、SW6强度计算确定塔体加固方法以及改造后效果。

筛板塔;精馏填料塔;设计计算;塔体加固;改造效果

对、邻硝基氯苯原两座导向筛板塔,塔径1.8 m,高度40.77 m,两塔串连使用,从1992年开车至1998年,因分离效果差,后停用。随着新型高效填料的使用,分离效果大幅提高。原两座导向筛板塔一座改为低油塔,一座改为精馏填料塔,本文主要论述筛板塔改为精馏塔的相关设计计算、安装、塔体加固方法。

1 设计计算

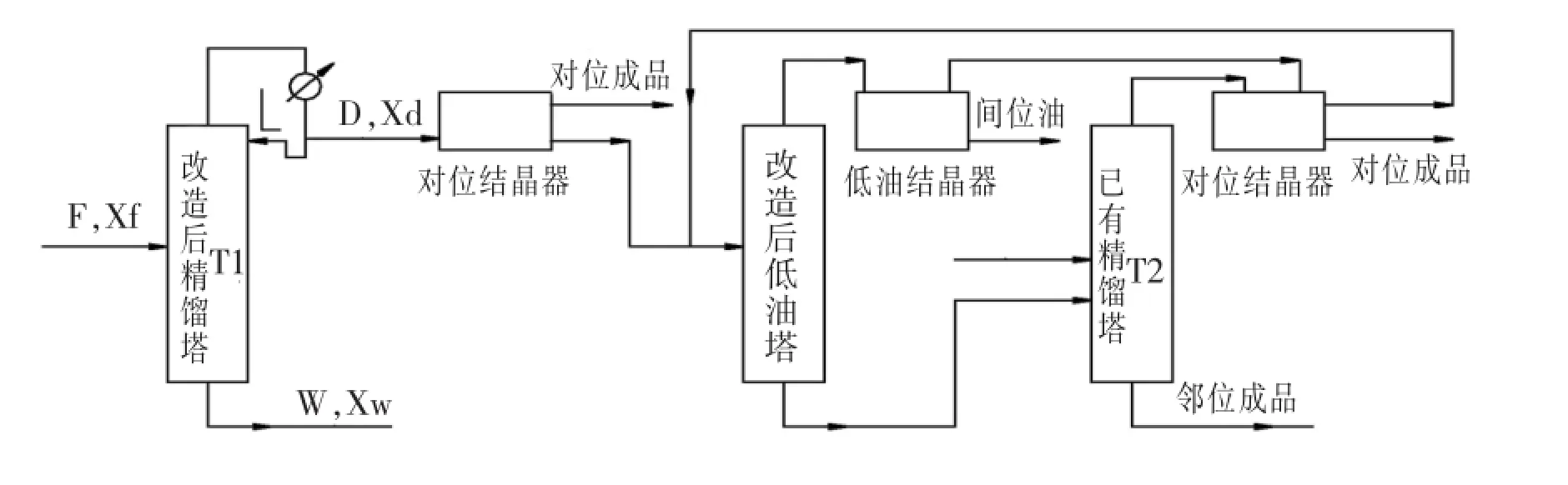

图1 工艺流程示意图

NCB已有装置生产能力达30 000 t/a,将闲置原西面板式塔改造为15 000 t/a精馏填料塔,塔顶富对位结晶拿出成品后的低油进入低油塔处理后再进入已有装置精馏及结晶系统分离,形成50 000 t/a NCB生产能力。

NCB同分异构体分子量u=157.55,1年运行时间为7 200 h,干燥后精馏进料组分近似为Xfp= 0.576,Xfo=0.411,Xfm=0.0108(注:下标 p,o,m分别表示对、邻、间,下同),其余为二硝等重组分,约为0.0022。对于间位硝基氯苯来说,由于其在硝基氯苯异构体中沸点最低,富集在精馏塔塔顶,对位结晶器分离后,随低油全部流入低油塔内,上升至塔顶,冷凝后,进入低油结晶器,结晶后拿出含间位30%左右的间位油。对间位物料恒算,间位油流量约为F/30,若不考虑间位油后续处理,则

F-F/30=15000000/7200/157.55=13.22 kmol/h,F=13.68 kmol/h,干燥塔釜169℃,直接泵入精馏塔,设定:精馏塔顶对位含量Xdp=0.92,塔釜除焦后拿出邻位成品Xwo=0.994,Xwp=0

F=D+W即13.68=D+W

F×Xfp=D×Xdp+W×Xwp即 13.68×0.576=D× 0.92+W×0

解得D=8.56 kmol/h,W=5.12 kmol/h

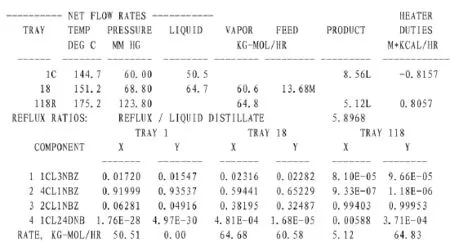

设定塔顶真空度Pd=60 mmHg每层理论板压降0.55 mmHg,按《硝基氯苯生产技术三百问》修改antonic方程A、B、C常数,其对运行结果有很大影响,使用PR0 II计算和验证,结果可行:

精馏段:

回流比R=5.9,

塔顶温度Td=144.7℃,真空度Pd=60 mmHg= 8×103Pa,R-理想气体常数,R=8.314 J/(mol·K)

塔顶气相密度ρ=M/V=uPd/(RTd)=157.55×8 ×103/[(273+144.7)×8.314]=363 g/m3=0.363 kg/m3

液相密度ρl=1236.55 kg/m3

液量L=R×D=5.9×8.56=50.5 kmol/h=50.5× 157.55/1236.55 m3/h=6.43 m3/h

气量V=(R+1)D=6.9×8.56=59.1 kmol/h=59.1 ×157.55/0.363 m3/h=25651 m3/h

填料采用CY700不锈钢丝网波纹填料,F= 1.3~1.8 m/s(kg/m3)0.5,取F=1.7 m/s(kg/m3)0.5,硝基氯苯分离塔系是真空操作,当压力小于0.2 MPa时,采用F因子计算塔径比较方便,即F=u·ρ0.5,其中u为空塔气速,ρ为气体密度。

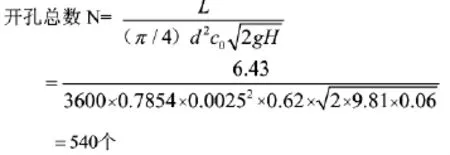

收集器采用斜板收集器。分布器采用管式分布器,持液高度H=60 mm,开孔直径d=2.5 mm,C0—常数,取0.62

提馏段:

进料泡点为te=151.2℃,进料温度T=169℃,在平均温度,查得对、邻、间硝基氯苯的有关物性(二硝等忽略):

比热:Cpp=55.05 cal/mol·℃,Cpo=55.08 cal/ mol·℃,Cpm=55 cal/mol·℃

汽化潜热:rp=13631 cal/mol,ro=13782 cal/ mol,rm=13380 cal/mol

Cp=Cpp·Xfp+Cpo·Xfo+Cpm·Xfm=55.05×0.576+ 55.08×0.411+55×0.0108=54.94 cal/mol·℃

r=rp·Xfp+ro·Xfo+rm·Xfm=13631×0.576+13782×0.411+13380×0.0108=13660 cal/mol

进料在18块理论板,进料温度Tf=151.2℃,真空度Pf=68.8 mmHg=9170 Pa。

进料处气相密度 ρf=u·Pf/(RTf)=157.55× 9170/[(273+151.2)×8.314]=410 g/m3=0.41 kg/m3液相密度ρl1=1227.68 kg/m3

提馏段液量 L1=L+q·F=50.5+0.928×13.68= 63.2 kmol/h=63.2×157.55/1227.68=8.11 m3/h

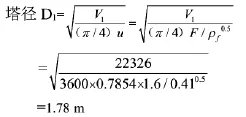

V1=V-(1-q)·F=59.1-(1-0.928)×13.68=58.1 kmol/h=58.1×157.55/0.41 m3/h=22326 m3/h

取F=1.6 m/s(kg/m3)0.5

采用管式分布器,持液高度H=60 mm,开孔直径d=2.6 mm

塔径取原塔直径1.8 m,需118块理论板数,塔分7段,上二段填料高度:每段3.5 m,下五段每段3.4 m,总高24 m,CY700不锈钢丝网波纹填料每米按5块理论板算,共120块理论板。加料口在第18块理论板第2段填料上部的集液器处,并在3、4段填料上部的集液器处留有备用口。

2 改造内容

(1)原塔地脚螺栓为24-M56螺栓,用SW6软件包计算,塔最高可增至45 m,为降低塔高,用CY700填料代替SW350填料,用管式分布器代替一级槽初分、二级槽细分的槽式分布器。

(2)拆除塔顶冷凝器及其下部变径段,在此段加接内径φ1800,壁厚δ=14,材质:16 MnR,长度6.6 m一段塔节(不包括封头),由原塔高40.77 m增至44.3 m;并在所加塔节人孔处加接一层钢平台,便于填料、内件安装。

(3)拆除原塔60层导向筛板、割去60层塔内壁支撑环板,打磨平滑。

(4)拆除旧再沸器,新增一台300 m2再沸器,为便于检修,方位由南改到西。

(5)将原塔φ273×6气相管加大至φ820×10。

(6)将原塔DN600再沸器气相管移位90度,并垂直且下移1100 mm。

(7)塔釜下封头处连接φ1000×1100筒体(此筒体下端焊接EHA1000封头),A、B类焊接接头进行无损检测,确认无缺陷后,在EHA1000封头上新开再沸器液相口并进行液相口安装,封死原再沸器液相口。这样,塔釜液位下降,有利于安装更多填料。

(8)焊堵原塔所有接管(包括视镜口)、人孔,按改造要求,重新开接管、人孔。

3 SW6数据分析

(1)因原塔1991年制造,1992年使用至今,已腐蚀,原图样厚度为14 mm,实测壁厚12 mm。

(2)按壁厚10 mm,外压失稳加强圈计算最大间距2.2 m。

(3)按壁厚12 mm,外压失稳加强圈计算最大间距4.3 m。

4 加固方法

(1)开孔补强:人孔、再沸器气相口采用等面积补强,再沸器液相口与封头连接处采用内侧等面积补强。

(2)塔釜封头与裙座焊接处,进行100%超声波检测,无缺陷后,依塔体外径增设高度为400 mm、厚14 mm短节,包裹封头与裙座焊接并与筒体、裙座满焊。

(3)在原两只加强圈之间加一只加强圈,共8只,保证加强圈间距不大于2.2 m。加强圈为L110×70×10反置不等边角铁。

(4)0.09 MPa气密性试验,采取缓慢加压法,发现原塔釜老接管和新开人孔多处泄漏,泄压后,老接管加焊腹板,人孔重新焊接,重新试压成功。

(5)计算出最小壁厚δ min=10 mm,定期测厚。

(6)因低油塔与精馏塔出现不同时开车情况,原两塔钢平台连成一体,整体加强,出现不同时开车时塔体伸缩不一致,最大伸缩量为91 mm。为克服伸缩不均现象,将两塔钢平台连接处割断,用长圆槽螺栓连接。

5 安装注意事项

原塔有5只人孔,现在同一侧又新开7只人孔,塔体存在焊接变形,塔体圆度误差最大值达50 mm,内件、填料共分7段,必须按塔体各段处实际尺寸加工,给安装带来方便。

6 改造效果

利用旧塔改造,塔主体无需加工、吊装,无需塔地脚螺栓土建施工,节省工程造价和建设周期。同行厂家实施了老塔改造,由于老塔支撑板未割除干净,未新开人孔,造成填料难安装,且易形成壁流,改造效果并不理想。我公司将邻对硝筛板塔改为填料精馏塔和低油塔,开车一次成功,质量提高,消耗降低。精馏填料塔塔釜不含对位,除焦后直接拿邻位产品,塔顶对位含量由老塔的0.7左右提高到0.92,加大回流比,塔顶对位含量进一步提高。同时,低油塔处理了低油,减轻了精馏塔T1、T2的负荷。改造后,新增 15000 t/a NCB生产能力,新增利税1000多万元。

[1]李兴伦.硝基氯苯生产技术三百问[M].武汉:葛店化工厂翻印,1982.

[2]中国石化集团上海工程有限公司.化工工艺设计手册[M].第3版.北京:化学工业出版社,2009.

[3]刘乃鸿.工业塔新型规整填料应用手册[M].天津:天津大学出版社,1993.

[4]陈敏恒,丛德滋,方图南.化工原理[M].北京:化学工业出版社,1985.

Design and Construction of Distillation Column Being Improved from Sieve Tray Column to Packed Column

YAO Yin-chun

(Jiangsu Yangnong Chemical Group Co.,Ltd.,Yangzhou,Jiangsu 225009,China)

The original two guided sieve tray column stopped using because the p(o)-nitrochlorobenzene separation efficiency is poor.With the use of new type of high efficient packing,separation efficiency is greatly improved.The two original guided sieve columns were improved to a low melting eutectic oil column and a packed distillation column,this paper mainly discusses the design and calculation of the packed distillation column being improved from sieve tray column to packed column supplemented by PRII 6.0 software calculation.To determine the column reinforcement method by sw6 software strength calculation,results after construction.

sieve tray tower;packed distillation column;design and calculation;column reinforcement;results after construction

1006-4184(2015)12-0041-04

2015-10-15

姚银春(1966-),男,高级工程师,硕士。E-mail:yyc-yngcb@163.com。