功率差值补偿式挖掘机液压混合动力系统

管 成,王 飞,解泽哲,肖 扬

(1.浙江大学机械设计研究所,浙江杭州310027)

功率差值补偿式挖掘机液压混合动力系统

管 成,王 飞,解泽哲,肖 扬

(1.浙江大学机械设计研究所,浙江杭州310027)

为改善液压挖掘机动力系统因负载波动剧烈而导致的发动机效率低下,提出一种以蓄能器为储能装置,配合液压二次元件为辅助动力源的功率差值补偿式油液混合动力系统.辅助动力源实时补偿发动机目标工作点功率与时变工作液压系统负载功率差值.针对此系统,提出一种结合负载预测和发动机转速稳定PI控制的控制策略;采用一种实用的负载扭矩计算方法来进行负载预测,并以蓄能器压力与工作液压系统实际状况为依据来控制辅助动力源,使发动机稳定工作于高效燃油区.AMESIM仿真与试验研究表明:相较普通液压挖掘机系统,带有此混合动力系统的挖掘机发动机转速波动范围减小了20%~40%,有效提高了发动机的燃油效率.

液压挖掘机;混合动力;发动机效率;功率补偿

近年来,随着工程机械领域对能源和环保的要求越来越高,越来越多的混合动力技术研究得到了展开.挖掘机混合动力系统可分为串联式、并联式和混联式等结构.神钢建机(Kobelco)开发的内燃机电机串联混合动力系统中[1-4],发动机输出能量全部通过发电机转变为电能驱动电动机,进而带动液压执行机构.刘刚等[5-6]则主要研究了并联式混合动力系统,其中的辅助动力源可起到平衡负载的作用,使发动机工作点稳定在高能效区,同时能量转化环节较串联式少.

上述混合动力系统均采用内燃机与电力元件的主辅动力源配置,以超级电容或电池为储能元件,而液压蓄能器同样可用于混合动力系统的储能环节.与电力储能元件相比,液压蓄能器有更高的功率体积比和更低的成本;同时,若配置得当,还可有效地减少能量转化环节.管成等[7]提出一种仅利用蓄能器作为辅助动力源回收挖掘机回转制动能量的液压系统,可以达到16.3%的节能效果.Lin等[8]将电力元件与液压蓄能器结合,这样的配置可以省略超级电容,节约成本.

同时,为达到最佳的控制效果和最优的能量效率,学者们已提出多种控制方法.Xiao等[9]提出动态工作点的控制策略用于优化发动机的功率分配, Jin等[10]则在动态过程控制方面提出了适用于降低挖掘机回转动态过程中振动的滑模控制方法.Kwon等[11]提出一种用于发动机配合超级电容作为动力源时的能量控制算法,可以达到减少油耗的目的.

现有的并联混合动力系统,多为油电混合模式[5-6,8],没有液压蓄能器;而 Lin等[8]研究的AMGERS系统和黄中华等[12]提出的系统中,液压蓄能器仅作为一种能量中转或缓冲装置,而非独立的辅助动力源.管成等[7]利用蓄能器作为辅助动力源的研究,直接利用流量进行主辅动力系统的耦合,但存在系统内压力分布不理想以及压力问题引起的能量回收困难问题.

为了进一步提高节能效果,减少能量转化环节,本文提出了利用液压二次元件配合蓄能器作为辅助动力源的功率差值补偿式液压挖掘机混合动力系统,并研究了结合负载预测和发动机转速稳定PI控制的控制策略.

1 功率差值补偿式混合动力系统

1.1 传统液压挖掘机能量损失

传统挖掘机系统动力系统为发动机单独驱动工作液压系统,而挖掘机工况复杂,负载波动大,发动机的输出功率波动也较大.因此,发动机工作点较为分散,难以稳定集中于高燃油效率区.如何减少这部分能量损失,是功率差值补偿式混合动力系统的研究目标.

1.2 系统结构

以蓄能器为储能元件的功率差值补偿式并联式液压挖掘机油液混合动力系统的结构如图1所示.

液压泵和液压二次元件利用分动箱以并联方式与发动机相连.二次元件可分别工作在泵或马达状态,补偿发动机输出功率与负载所需功率的差值,以维持发动机输出功率恒定:当负载功率小于发动机输出时,二次元件工作于泵状态向蓄能器充能以储存能量,作为额外负载补充负载功率不足;当负载功率大于发动机输出时,二次元件工作于马达状态释放蓄能器中存储的能量,作为额外动力源补充发动机功率输出不足.研究以一台22.8 t的挖掘机为基础.

图1 功率差值补偿式混合动力液压挖掘机结构Fig.1 Schematic of hybrid hydraulic excavator with differential power compensation system

2 液压系统模型

2.1 工作液压泵

系统中使用恒功率负流量变量泵,泵的排量满足如下条件:

1)恒功率控制:

2)负流量控制:

式中:Uh为恒功率下的泵排量,Up为泵的实际排量,Umax为泵最大排量,Umin为泵最小排量,pp为主泵出口压力,ppmin为恒功区主泵出口下限压力, ppmax为主泵恒功率区出口上限压力,pi为主泵负流量先导压力,pimin为主泵负流量先导下限压力, pimax为主泵负流量先导上限压力,const为主泵恒功率区功率常数.

2.2 蓄能器

系统中的液压蓄能器采用气囊式蓄能器,其充放能过程可看作理想气体的绝热过程,即

式中:pa0、Va0、pai、Vai分别为蓄能器预充气体初始时刻压力、体积与任意时刻压力、体积,γ为蓄能器内充气体的多变指数.

同时,蓄能器内储存的最大能量可表示为

设液压泵消耗扭矩为Tp,泵进出口压力差为Δpp,则有

式中:pa1、Va1、pa2、Va2分别为蓄能器内预充气体最小压力与对应体积以及最大压力与对应体积.

应当指出,当蓄能器有最大储能密度时,应满足

2.3 液压二次元件

按系统配置情况,液压二次元件产生扭矩Ts可表示为

式中:Us为液压二次元件排量,Δps为两端压差,其排量将由控制器按控制方法给出.

应当指出,若忽略管路损失,应有

2.4 发动机

动力系统利用分动箱连接,因而存在如下扭矩关系:

当转速稳定时,应有

式中:nE、TE分别为发动机转速和所提供扭矩,JE为发动机等效转动惯量,βE为黏性阻尼系数,np、ns分别为主泵与二次元件的转速,需要指出,按照系统原理,Ts符号将有正负之分,分别代表二次元件处于泵或马达状态,而发动机额定功率可表示为

发动机扭矩TE是转速nE与油门位置α的函数,具体关系将由发动机特性曲线给出:

3 控制策略研究

3.1 工况辨识

为了更好地实现负载预测和转速稳定控制,有必要对试验用挖掘机工作周期内的系统参数进行辨识.液压挖掘机的一个典型工作周期为挖掘土方,抬起土方,回转至自卸车,释放土方,再回转至初始位置.一个工作周期历时约20 s.出于减少原实验挖掘机元件变动,同时方便安装混合动力系统考虑,试验中利用压力传感器与转速传感器采集2个挖掘周期内主泵出口压力、负流量先导压力与发动机转速数据,如图2所示,其中t为时间.

图2 实验挖掘机2个工作周期数据Fig.2 Data during two working cycles in original excavator for experiment

3.2 扭矩计算方法

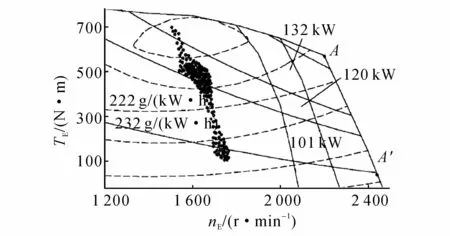

根据已知的主泵出口压力、负流量先导压力以及压力与主泵排量的关系,根据式(3)可以计算出主泵扭矩.以二次元件排量为控制量,由式(7)可计算出二次元件的控制输出扭矩值.因此,根据式(10)、图2数据可计算出发动机扭矩状况如图3所示,在原挖掘机的一个工作周期内,发动机在其特性曲线上的工作点分布图,如图4所示.

图3 实验挖掘机2个工作周期的发动机扭矩Fig.3 Data of engine torque during two working cycles in original excavator for experiment

图4 无功率差值补偿发动机工作点分布Fig.4 Working points of engine without differential power compensation

3.3 控制策略

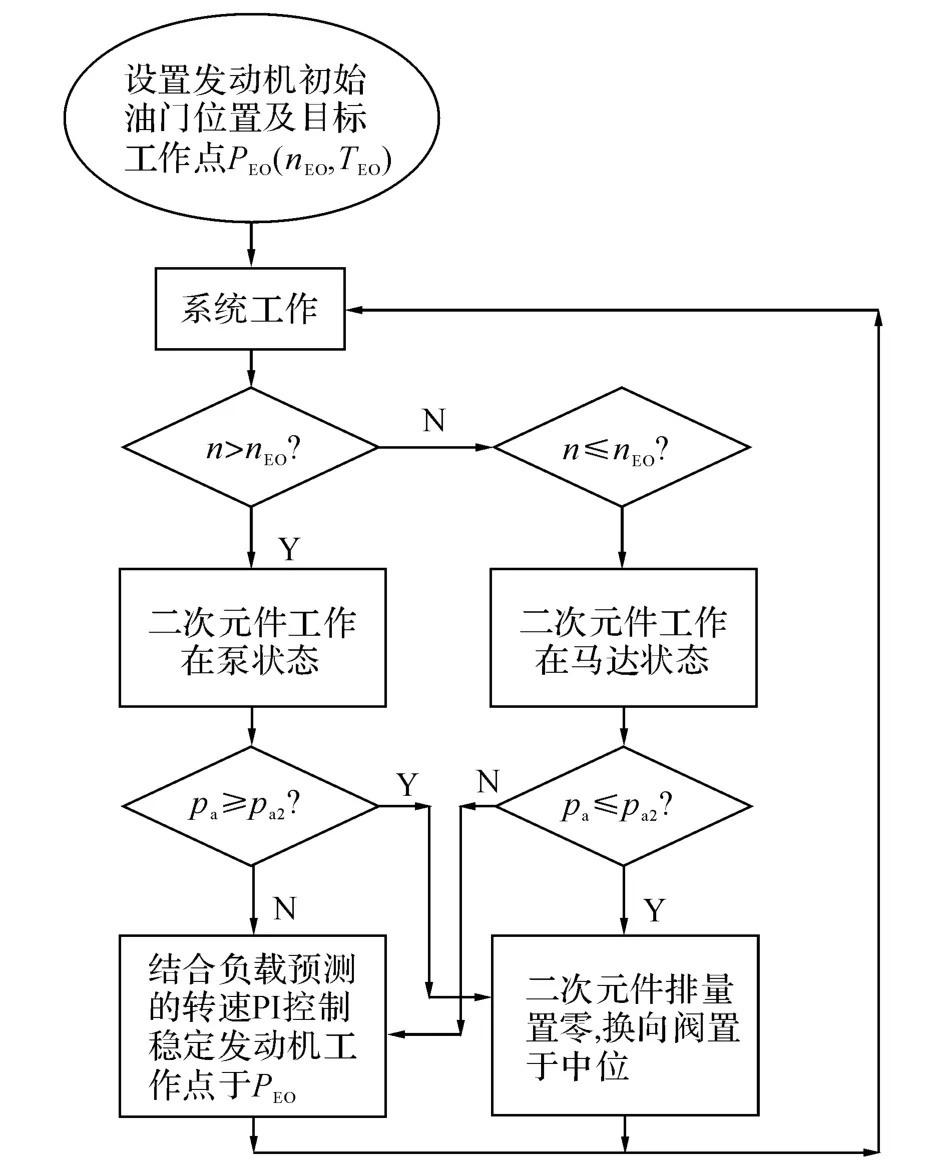

发动机工作在不同的转速与输出扭矩下具有不同的燃油效率(如图4所示),如何使发动机稳定工作在高燃油效率区域,是控制策略的研究目标.制定如下控制策略:

1)根据负载工况等级确定发动机油门位置.

2)在此油门位置确定发动机目标工作点PE0(设此时转速为nE0,对应扭矩为TE0),使PE0处于发动机高燃油效率的区域内,同时考虑使蓄能器储能收支相抵,应使PE0处于系统平均功率附近.

3)根据负载状况设置换向阀方向,使二次元件分别工作在泵或马达状态,同时利用转速PI控制设置二次元件排量,补偿负载波动,削峰填谷,保证发动机工作点稳定于PE0.

4)根据蓄能器的压力状况确定蓄能器充或放.

5)循环执行步骤3)、4).

此外,挖掘机负载工况等级可分为轻载、中载、重载,通过对泵出口压力进行低通滤波可以获得等级反馈[6].发动机油门位置的选择应考虑到实际工况,由图4可以看出:低转速区域的扭矩变化对转速变化的影响较小,发动机工作在该区域具有较高的燃油效率.

发动机工作在单工作点时,利用转速PI控制调节二次元件排量,以实时补偿负载转矩波动,PI控制排量值为

式中:nEi为控制策略中确定的发动机转速控制目标,Kp为排量控制的比例增益,KI为积分增益.

由于扭矩是引起转速变化的原因,在转速稳定后,排量变化直接引起扭矩变化,但是对转速影响有较大滞后.因此,如果只做转速PI控制的动态响应特性相对较差.根据实验挖掘机情况,在转速PI控制基础上叠加负载预测开环环节,将负载扭矩看作为实际转速控制系统的扰动,预测负载变化情况,在负载扭矩变化引起发动机转速变化之前估计出差值,并对二次元件排量进行调节进行补偿.

根据3.2节的扭矩计算方法进行负载预测,得出负载扭矩(即主泵扭矩)Tp,则负载预测下排量补偿值Us_fw可表示为

则二次元件实际扭矩为

发动机工作在单工作点处的转速稳定控制框图如图5所示.

图5 有负载预测的转速PI控制示意图Fig.5 Schematic of rotate speed PI control with load prediction

系统在实际使用中受复杂工况影响,蓄能器无法满足所有充放能量的需求.为防止蓄能器的过充过排,当蓄能器压力达到上下限后,将二次元件排量置零,并调整换向阀至中位,停止蓄能器的充能或放能.系统的完整控制策略如图6所示.

4 仿真与实验

4.1 参数匹配

液压混合动力挖掘机是在22.8 t的普通挖掘机上加装功率差值补偿式系统实现的,实际试验平台如图7所示:

试验平台发动机为康明斯6BTAA5.9,主泵为川崎K3V112DT.在不影响系统功能的情况下,选用与二次元件排量相同的液压马达作为二次元件使用,为林德HMV-02-A2-165N.根据系统模型和采集到的工况数据,关键参数如表1所示,同时,考虑通用蓄能器参数,根据式(6)设定蓄能器压力上下限为10、33 MPa.

图6 控制策略流程图Fig.6 Flow diagram of control strategy

图7 实验挖掘机动力系统及储能装置安装图Fig.7 Installation diagram of power system and energystorage device in excavator for experiment

表1 关键元件参数Tab.1 Key parameters of system

表中:Usmax为液压二次元件最大排量,pamax为蓄能器最大压力.

4.2 仿真

根据试验平台实测的主泵工作数据,利用AMESIM进行功率差值补偿式系统的仿真.模型中输入实测数据作为主泵出口压力,同时根据蓄能器压力、主泵扭矩和发动机转速数据构建控制器.仿真模型如图8所示,仿真结果如图9~11所示.

图9为无功率差值补偿的系统的发动机转速数据,与图2(c)的实际转速数据比较吻合.

图10为无负载预测的转速PI控制的数据,其目标转速为1 670 r/min,经过一段时间后,发动机转速逐渐稳定在目标值.蓄能器压力显示出明显的充放能过程,但具有充少放多的特点,压力有时达到下限,却难以达到上限.当蓄能器压力处于下限时,附加系统对发动机转速的控制作用减弱.

发动机转速在工作周期初始阶段仍存在较大波动,达到稳定的时间较长.图11为结合转速PI控制与负载预测的仿真结果,发动机转速很快就稳定到目标转速1 670 r/min,且转速波动较小.

与无负载预测的转速PI控制相比,控制效果有较大改善.蓄能器的压力状况显示了充放能情况,且每次充能可完全满足放能所需,蓄能器压力不会达到下限.蓄能器压力虽然不断上升,但上升幅度较小.同时,首次充能蓄能器所达到的压力最大值有明显的提升.因此,仿真表明:结合负载预的发动机转速PI控制方法具有明显的优势.

4.3 实验研究

在实验中,设定每100 ms采集一组数据,控制周期为10 ms.

4.3.1 动臂单动作转速控制效果 图12是在试验平台上进行转速控制时,做动臂上下单一动作的实测数据,控制目标转速为1 700 r/min.设每完成一个上升下降动为一个周期,前3个周期中并没有使用功率差值补偿式混合动力系统,3个周期之后,将功率差值补偿式混合动力系统通过液压阀附加至原系统之内.

图8 功率差值补偿式液压挖掘机混合动力系统的仿真模型Fig.8 Simulation model of hydraulic excavator hybrid system based on differential power compensation

图9 无功率差值补偿发动机转速Fig.9 Engine rotate speed without differential power compensation

图10 转速PI控制的仿真数据Fig.10 Simulation results with rotate speed PI control

从图中对比可以看出,功率差值补偿式的转速控制过程中转速的波动范围明显较小.根据实测数据,波动范围减小40%,从无转速控制的约200 r/min减小至功率差值补偿式的转速控制的约120 r/min.

在功率差值补偿式的转速控制过程中,主泵与二次元件的扭矩之和(为与转速PI控制中的正负号一致,若二次元件扭矩为负值则处于泵状态,正值则为马达状态,因此计算扭矩之和即为图中扭矩差)的波动范围亦有明显减小.

图11 转速PI控制与负载预测结合的仿真数据Fig.11 Simulation results with rotate speed PI control and load prediction

同时可以看出,当发动机转速较高时,二次元件处在泵状态,蓄能器压力升高,实现了蓄能器充能,转速较低时,泵马达处在马达状态,蓄能器压力减小,蓄能器释放能量.

4.3.2 动臂复合动作转速控制效果 动臂做复合动作的数据如图13所示,分别截取转速控制前后的情况进行对比分析.在复合动作下,转速波动范围仍减小20%,约为70 r/min.

复合动作时虽不如单动作那样具有周期性,但实际转速控制效果仍有较为明显的上升与下降的变化趋势.但在每一次上升与下降的转折处转速都有较大的波动,其原因是:由于三位换向阀难以提供过渡时较好的缓冲;同时实验中代替二次元件的马达在高频状态转换无法保证足够的响应速度;导致了二次元件工作状态转换时存在压力冲击.

图12 动臂单一上下动作时采集的数据Fig.12 Sample data when boom moves up and down only

图13 动臂复合动作时发动机转速Fig.13 Engine rotate speed when the boom moves under excavator composite action

4.3.3 实验数据与仿真对比 实际转速控制时转速波动范围确有减小,但仍然难以达到仿真中转速的平稳度,主要原因如下.

1)实际系统的复杂状况、试验环境均可能导致元件最佳参数与实际所选参数的偏差,同时为节省成本,液压马达代替液压二次元件可能难以达到足够的吸油能力,导致实际中蓄能器内能量充少放多,蓄能器压力常常到达下限,使辅助动力系统有时起不到作用.同时,液压马达在状态切换时,其排量变化响应速度不够快,常伴随冲击.

2)控制策略仍有改进空间,如果可以在蓄能器压力达到上下限时合理调节发动机油门及工作点,使辅助动力源时刻起到作用,将会进一步强化控制效果.

但可以看出,功率差值补偿式转速PI控制取得了明显的控制效果,同时,系统可通过不断改进,达到更佳的控制效果.

4.3.4 带有功率差值补偿式混合动力系统的工作点分布情况 如图14所示为功率差值补偿式混合动力挖掘机一个工作周期的发动机工作点分布图,通过功率差值补偿式混合动力系统以及所提出的控制策略,与原工作点分布图(图4)相比,可以看出工作点更为集中分布在高能效区.

图14 功率差值补偿式混合动力系统的工作点分布Fig.14 Working point of engine with differential power compensation

4.3.5 系统效率 利用系统工作点数据结合发动机参数,通过积分可以得到一定时间内系统的燃油消耗数据:

式中:E为燃油消耗量,单位为g,T为工作点扭矩值,单位为N·m,h为燃油消耗率是关于转速和扭矩的函数,单位g/(kw·h).

但此积分计算方法实用性较差,原因是相关函数表达式都难以获取,因此利用以下离散化的实用方式来进行E的计算.

系统中每100 ms采集一组数据,在这100 ms以内,可认为转速扭矩不变,均为采集到的这一数值.因此在一个时间为20 s的工作周期内,可采集到200组数据.

根据工作点处扭矩转速值,参照发动机技术数据,确定该工作点的燃油消耗率.因此在每个工作点处,可获得100 ms的燃油消耗量.

最后将200个工作点处的燃油消耗量数据求和,即可得到一个工作周期燃油消耗量值.对比控制前后的数据,即可得出效率提升情况.

利用数值计算软件,可得出控制前一个周期燃油消耗量E1=148.48 g,控制后燃油消耗量E2为142.51 g,则燃油消耗减少:

该结果表明,功率差值补偿式混合动力系统对稳定发动机工作点分布具有良好效果,可以有效减少发动机4%的燃油消耗.

5 结 语

本文提出一种使用液压蓄能器为储能元件、以液压二次元件为辅助动力源的液压挖掘机并联式功率差值补偿式油液混合动力系统,并提出一种结合负载预测控与发动机转速PI控制的动力系统复合控制方法,使发动机工作在高效燃油区.仿真与实验结果表明:引入功率差值补偿式混合动力系统的挖掘机,发动机转速波动范围减少20%~40%,使其更集中于高燃油效率区,减少了4%的燃油消耗,有效提高了整机的节能性.

(References):

[1]KAGOSHIMA M,SORA T,KOMIYAMA M.Development of hybrid power train control system for excavator[C]//Proceedings of the JSAE Annual Congress.Yokohama:The Japan Society of Automotive Engineers, 2003:1-6.

[2]TSUTSUI A,NANJYO T,YOSHIMATSU H.Development of the electro hydraulic actuator system on hybrid excavator[C]//Proceedings of the JSAE Annual Congress.Yokohama:The Japan Society of Automotive Engineers,2003:7-12.

[3]KAGOSHIMA M,KOMIYAMA M,NANJO T,et al.Development of new hybrid excavator[J].Kobelco Technology Review,2007,27:39-42.

[4]NANJO T,IMANISHI E,OOTANI K,et al.Simulation and evaluation technique for power system and related energy saving on hydraulic excavator[J].Kobelco Technology Review,2007,27:28-34.

[5]刘刚,宋德朝,陈海明,等.并联混合动力挖掘机系统建模及控制策略仿真[J].同济大学学报:自然科学版, 2010,38(7):1079-1084.

LIU Gang,SONG De-chao,CHEN Hai-ming,et al.Modeling and control strategy of parallel hybrid system in hydraulic excavator[J].Journal of Tongji University:Natural Science,2010,38(7):1079-1084.

[6]王冬云,管成,潘双夏,等.液压挖掘机功率匹配与动力源优化综合控制策略[J].农业机械学报,2009,40(4):91-95.

WANG Dong-yun,GUAN Cheng,PAN Shuang-xia,et al.Control strategy of power matching and power sources optimization for hydraulic excavators[J].Transactions of the Chinese Society for Agricultural Machinery,2009,40(4):91-95.

[7]管成,徐晓,林潇,等.液压挖掘机回转制动能量回收系统[J].浙江大学学报:工学版,2012,46(01):142-149.

GUAN Cheng,XU Xiao,LIN Xiao,et al.Recovering system of swing braking energy in hydraulic excavator[J].Journal of Zhejiang University:Engineering Science, 2012,46(1):142-149.

[8]LIN Tian-liang,WANG Qing-feng,HU Bao-zan,et al.Research on the energy regeneration systems for hybrid hydraulic excavators[J].Automation in Construction, 2010,19(8):1016-1026.

[9]XIAO Qing,WANG Qing-feng,ZHANG Yan-ting,et al.Control strategies of power system in hybrid hydraulic excavator[J].Automation in Construction,2008,17(4):361-367.

[10]JIN K,PARK T,LEE H.A control method to suppress the swing vibration of a hybrid excavator using sliding mode approach[J].Proceedings of the Institution of Mechanical Engineers,Part C:Journal of Mechanical Engineering Science,2012,226:1237-1253.

[11]KWON T S,LEE S W,SUL S K,et al.Power control algorithm for hybrid excavator with super capacitor[C]//Proceedings of the Industry applications society annual meeting.Edmonton:Institute of Electrical and Electronics Engineers,Piscataway,2008:1-8.

[12]黄中华,刘少军一种液压挖掘机动臂势能回收方法及装置:中国,200810143874.7[P],2012-03-28.

HUANG Zhong-hua,Liu Shao-jun.A kind of recovering method of hydraulic excavator boom potential energy and device interrelated:China,200810143874.7[P],2012-03-28.

Excavator hydraulic hybrid system based on differential power compensation

GUAN Cheng,WANG Fei,XIE Ze-zhe,XIAO Yang

(1.Institute of Mechanical Design,Zhejiang University,Hangzhou 310027,China)

In hydraulic excavator,in order to improve the low energy efficiency caused by complex working conditions and load fluctuation,a kind of parallel hydraulic hybrid system with power compensation is proposed.This hydraulic hybrid system utilizes hydraulic accumulator as the energy storage device and hydraulic pumpmotor as secondary component,to compensate the power difference between target engine power and load power fluctuation online.Based on the proposed system,a control method consists of PI control and load prediction was introduced to stabilize the engine working point in high fuel efficiency area.A practical torque calculation method for load prediction was applied,as well as a strategy to adjust engine working points via assistant power source based on accumulator pressure and realistic working condition.Simulation in AMESIM and experiments are carried out in this paper.The results show that,compared with traditional hydraulic excavator,the engine speed fluctuation is decreased by 20%-40%,and the fuel economy is improved.

hydraulic excavator;hybrid power;engine efficiency;power compensation

10.3785/j.issn.1008-973X.2015.05.001

TH 137

A

1008-973X(2015)05-0813-08

2014-10-17. 浙江大学学报(工学版)网址:www.journals.zju.edu.cn/eng

国家“863”高技术研究发展计划资助项目(2010AA044401).

管成(1968-),男,副教授,从事机械工程动力节能控制等方向研究.E-mail:guan@zju.edu.cn