超声TOFD检测的有限元分析及其试验验证∗

陈振华† 王 燕谢长鸿

(1南昌航空大学无损检测技术教育部重点实验室 南昌 330063)

(2昌河飞机工业集团公司 景德镇 333002)

超声TOFD检测的有限元分析及其试验验证∗

陈振华1†王 燕2谢长鸿1

(1南昌航空大学无损检测技术教育部重点实验室南昌330063)

(2昌河飞机工业集团公司景德镇333002)

超声衍射时差法(Ultrasonic TOFD)通过接收衍射波信号对缺陷进行测深定高,分析超声波在检测对象中的传播对于提高检测效力具有重要作用。本研究采用有限元方法模拟超声TOFD检测过程,探讨了缺陷衍射波的产生及传播特性,并通过试验对模型结果进行了验证。研究表明:有限元建模能够直观显示超声TOFD检测的声波传播过程,模拟结果与试验具有较好的一致性;实际检测过程中涉及的要素,如:探头优化布置、衍射波传播方式、幅度分布、缺陷端部形状对衍射过程的影响均能较好地体现在仿真模型中;超声TOFD检测的有限元模型可实现检测过程可视化,并可为工程检测人员提供一种新的检测方案设计和结果分析的手段。

衍射时差法,有限元,缺陷端,波形传播

1 引言

超声衍射时差法(TOFD)具有定位定量精度高、检测信息丰富、可靠性高、检测速度快、检测能力强等优点,是最重要的焊缝无损检测方法之一[1-3]。TOFD检测原理基于经典声学理论,即:缺陷尖端遭遇入射声波时发生声波散射并相互叠加产生干涉形成衍射波,通过衍射波信号进行缺陷的测深定高。然而,较之基本原理,工程检测过程却复杂得多;其涉及到检测探头布置、缺陷对入射声波的响应、衍射波传播方式、声波幅度分布、衍射波信号接收及分析等诸多问题。因此,通过解析法正演具体检测对象的超声TOFD检测过程,将涉及到复杂的建模和计算[4]。

有限单元法的单元种类丰富、划分非常灵活,可逼进和处理任何复杂的边界和内部交界面,适合于超声检测过程的仿真。目前,有限元方法已应用于固体中超声波传播过程的仿真、导波检测模拟、超声换能器的模拟等研究领域[5-7]。关于超声TOFD检测过程的有限元仿真的相关研究并不充分;陈汉新采用有限元方法模拟了横孔的超声TOFD检测,根据仿真信号辨识含噪声的检测信号中缺陷的衍射波特征;A.Ferrand模拟了由不规则面引起的头波对超声TOFD检测结果的影响[8-9]。本文采用有限元分析软件ANSYS二次开发了超声TOFD检测的有限元模型并对仿真结果进行了试验验证,对检测中的声波传播过程进行了较为全面的分析。鉴于TOFD检测不以衍射波幅度为缺陷判据,幅度分析常常被忽视;然而,幅度过低必然造成起波位置及其相位判断困难、成像模糊、易受干扰等不利影响[10-11]。因此,本文在有限元模型的后处理过程中,重点分析了衍射波幅度在检测对象中的分布及其影响因素,就探头布置、衍射波产生及传播方式、声场幅度分布、缺陷的尖端影响进行讨论。结果表明:有限元模型能够直观展现超声TOFD检测的声波传播过程,TOFD检测特点均能较好地体现在模型中;模拟结果与试验具有较好的一致性,可用于解决超声TOFD检测的正演问题、实现了检测过程可视化;有望对构件的可检性预测、检测方案的制定及检测结果分析提供理论指导。

2 有限元建模

与常规超声TOFD检测方法相比,超声TOFD检测优势主要体现在对各类裂纹的测深定高。鉴于超声TOFD检测的工艺设计中常采用窄槽模拟裂纹,本文基于通用有限元分析软件ANSYS二次开发槽型缺陷的超声TOFD检测模型。

有限元模型由探头和铝制试块构成,试块中含开口带尖端的槽型缺陷,试块尺寸40 mm×20 mm、槽宽1 mm;探头中激励信号作用区域长度为4 mm(用于模拟晶片尺寸),模拟的声波入射角为60°;试块周围添加吸收边界以减小边界反射波的干扰。有限元模型的网格划分直接影响有限元计算精度,单元类型均为SHELL63、网格形状为四边形;按各区域对声波传播的影响程度确定网格尺寸:窄槽周围和探头是模拟的重点区域,单元尺寸设为0.1 mm、试块的最下端对衍射波传播几乎无影响,该位置的单元格为0.2 mm、其它区域单元格尺寸为0.15 mm;在划分网格前对槽端附近区域做了切割处理以保持较为均匀的网格分布,试块尺寸及网格划分如图1(a)所示。激励信号为1周期经汉宁窗调制的中心频率2.5 MHz正弦信号,将其加载到模拟斜探头上激发超声波以斜入射至检测对象,图1(b)是激励信号。模型中最大的单元格尺寸0.2 mm约为波长的十分之一,满足有限元模型对单元尺寸的要求[12]。

图1 网格划分和激励信号Fig.1 Meshing method and pumping signal

3 数据分析及其试验验证

3.1超声TOFD检测过程的有限元分析

图2所示的模型线型图明确了模型结构及其有限元计算后处理的取值方式。声束入射角β、窄槽端角α、窄槽深度l、声束主轴离窄槽端角的距离d。有限元分析后处理设置了取值点和取值面;取值点2和取值点1分别为窄槽左右距离槽尖端横向2 mm、纵向0.6 mm的节点;取值面(衍射波信号接收面)设置在窄槽右侧近表面区域。为了获得取值面上的声压分布,在取值面上距离窄槽右侧每隔1 mm取衍射波信号。

图2 有限元模型的取值位置(mm)Fig.2 FEM modal and sampling position(mm)

图3显示声束入射角β=60°、槽深l=4 mm、窄槽端角α=60°的有限元模拟结果。图3(a)的波场快照显示:声束斜入射到窄槽后,除部分声波被窄槽左侧反射外,右侧端部附近出现明显衍射波。图3(b)是在取值点2的节点处提取的入射波信号;图3(c)是取值点1及取值面上最大幅度的衍射波信号,衍射波与入射波具有相同的相位。声波斜入射到取值点2的幅度降低到激励幅度的91%显示入射声束扩散及探头内部反射引起较小的幅度衰减;而入射波到达窄槽尖端后形成的衍射波幅度(取值点1)只有取值点2入射波幅度的29%,入射波转化为尖端衍射波的能量较低;衍射波传播至取值面取得的最大幅度信号降低到尖端衍射信号(取值点1)的47%(激励信号幅度的12%);此模拟结果表明尖端衍射波的辐射面较小,衍射波传播类似于点波源的球面波辐射,辐射衰减较大。在模型的取值面上距槽右侧每间隔1 mm提取缺陷衍射波信号,分析接收面上的衍射波幅度分布,如图3(d)所示。结果显示,窄槽端角α=20°及140°时,在检测面距离窄槽右侧2 mm~20 mm的范围内均有较高幅度分布且幅度下降部分比幅度上升部分更平缓,此现象符合小尖端辐射面的大声束扩散角辐射特征。

图3 有限元模拟结果Fig.3 Results of FEM simulation

有限元模型较为准确的展现了超声TOFD检测的声波传播过程:(1)衍射波的转化率较低、扩散衰减较大,实际检测中需用能量较高的方波及较大的增益激励检测信号;(2)衍射波的指向性较差,使得接收面上相当的范围内均可接收到缺陷的衍射波信号,对于提高检测范围、防止漏检具有重要作用;(3)槽端的衍射波相位与入射波相位一致,符合超声TOFD检测原理。

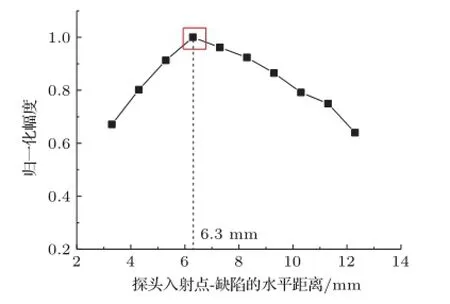

3.2探头位置的优化

缺陷衍射波传播的幅度较低、方向性较差;优化探头布置尽可能的获得较高的衍射波幅度对于提高检测灵敏度是非常必要的。通过有限元模型讨论最佳探头布置,模型槽深l=4.5 mm、模拟过程中前后移动发射探头,每移动1 mm即在取值点1提取衍射波信号,获得衍射波幅度随探头位置的变化,如图4所示。当探头入射点与缺陷水平距离为6.3 mm时获得最强衍射波;经计算,声束主轴在离窄槽尖端上方约0.86 mm处(d=-0.86 mm)。该结果显示,调整探头位置使得声束主轴位于窄槽端部上方而非与主轴重合时,可获得最强的缺陷衍射波。

图4 衍射波幅值随发射探头入射点位置的变化Fig.4 Amplitude of diffraction wave varied with transducer’s position

试验对上述结果进行了验证,分别在铝合金试样板上制备2个深度l分别为8 mm的浅槽和20 mm的深槽,宽度1 mm的窄槽;采用实测入射角为63.5°和74.0°的两对探头进行试验。试验中,每对探头均以窄槽为中心对称放置,改变探头入射波间距PCS获得最大衍射波,计算此时声束主轴与窄槽端的相对位置d,试验方法参见图2。

其中:PCS为探头声束入射点间距,β为实测入射角,l为窄槽深度。

表1显示窄槽尖端位于主轴附近偏下方区域时出现衍射波最大幅值,与有限元模拟结果一致。

表1 衍射波幅度最大时槽端部相对于声束主轴的距离dTable 1 Experimental value of d when receiving the maximum amplitude of diffraction wave

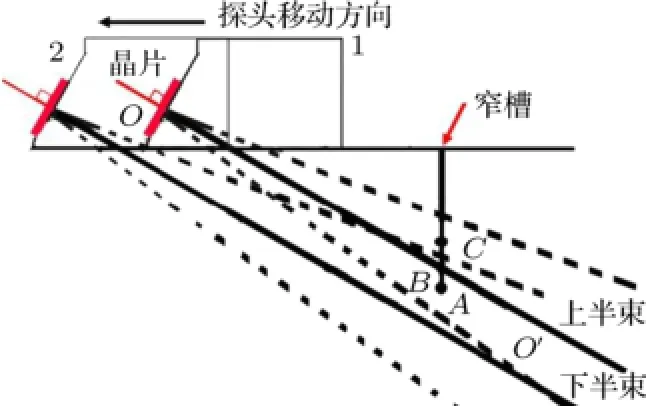

从理论上也可对此现象进行解释,如图5所示。探头在位置1时,设声束下半束覆盖窄槽AB端形成衍射波;随着探头远离窄槽左移到位置2时,声束上半束逐渐覆盖AB端,声程逐渐增大,此时的AB处的入射声压由于扩散衰减比在位置1时小;AB部分被声束主轴下半束覆盖时的声压大于声束主轴上半束覆盖时的声压,因此窄槽端部AB位于声束主轴附近以下区域时获得最大衍射波。超声TOFD检测的探头晶片尺寸较小,声束扩散较大;因此,在TOFD检测过程中应着重考虑声束扩散对检测结果的影响。

图5 声束覆盖示意图Fig.5 Coverage of ultrasonic beam

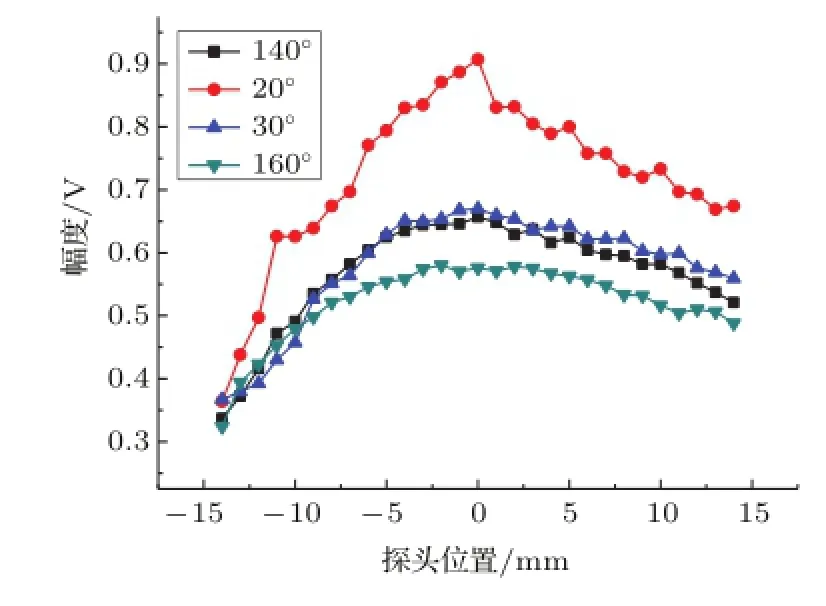

3.3缺陷端角的影响

在超声TOFD检测中可能遭遇各类缺陷,如裂纹、气孔、夹杂;因此,各类缺陷对衍射波的响应是需要关注的问题。缺陷的端部特点主要表现在端部形状各不相同,例如:裂纹端通常较为尖锐,而气孔端较为平滑。本研究通过改变端角简单模拟各类缺陷:较小的窄槽端角表示尖锐裂纹、较大窄槽端角可近似为具有弧形边缘的气孔或夹杂。有限元模型中的窄槽深l=4 mm、宽1 mm,端角α变化范围:10°~150°。为了可与试验进行对比,在模型的取值面上提取最大的衍射波幅值。图6显示最大衍射波幅度随窄槽角度的变化,幅度随角度变化无严格的单调关系,但小角度(20°~40°)的尖端衍射普遍大于大角度(80°~160°)的尖端衍射。

在铝合金试样上加工四个深15 mm、长50 mm、宽1 mm的窄槽;端角分别为20°、30°、140°、160°。采用常规超声TOFD的探头布置方式,调整两探头间距获得最大衍射波,此时固定发射探头位置且将接收探头位置记为0 mm;前后移动接收探头(接近槽为负、反之为正),每隔1 mm记录衍射波幅度,获得各槽端衍射波幅度在接收面上的分布。图7显示试验提取的各端角下衍射波幅度在取值面上的分布与有限元模拟的结果(图3(d))一致。由于尖端衍射面较小,衍射波在幅度指向性差,衍射波在取值面上具有宽的幅度分布;随着衍射波声程的增大,幅度在波阵面上趋于均匀、幅度随声程增大而减小的趋势逐渐放缓,在模型及试验中均表现为衍射波幅度分布中的下降部分比上升部分更平缓(参见图3(d)的模拟结果和图7的试验结果)。此外,从图7中显示的端角对衍射波分布的影响看,小角度衍射波(20°~30°)幅度比大角度(140°、160°)衍射波幅度大,该结论也与图6的有限元模拟的结果一致。

衍射波的扩散性导致衍射波能量降低的同时,也给信号处理提供了机遇,对噪声大的材料进行检测时,可基于此特性在不同的位置取多个衍射波信号,采用合成孔径聚焦法进行处理能够去除部分噪声;此外,衍射波传播的扩散特征对于增大检测区域也是有利的,可防止内部缺陷的漏检。较小角度的尖端反而具有较高的衍射波能量、更容易被检出,这说明超声TOFD技术适合于检测尖锐的裂纹类缺陷,这是TOFD法相对于常规超声检测的重要优势。通过有限元模型能够直观体现超声TOFD检测的特征。

图6 衍射波幅度随窄槽端角的变化Fig.6 Amplitude of diffraction wave varied with tip angle of narrow slot

图7 各端角窄槽衍射波在接收面上的幅度分布Fig.7 Amplitude distribution of diffraction wave on sampling face from different tip angle

4 结论

通过有限元建模实现了对超声TOFD检测过程正演及声波传播过程的可视化,并可为工程检测人员提供一种辅助检测方案设计和检测结果分析的新手段。

(1)采用有限元方法模拟了TOFD检测中典型人工缺陷(窄槽)产生最大衍射波的声场条件。受声束扩散衰减的影响,槽端位于主轴附近的下半束区域而非与主轴相交时可获得最大衍射波;实际检测在调整探头间距时应考虑这一特点。

(2)模拟结果直观的显示尖端衍射波传播方式。较之晶片发出的指向性较好的入射声束;衍射波从小尺寸尖端向外辐射、具有更大的扩散角,在波场快照中显示为类似于球面波的传播方式,这是衍射波幅度在接收面上大范围分布的原因;模拟结果及试验均显示在接收面的较大范围内均能接收到幅度相差不大的衍射波能量。

(3)尖端形状对衍射波幅度有一定影响;尽管没有随角度变化的单调规律,但模拟结果和试验均显示小角度端部的衍射更为强烈,这也是TOFD方法适用于裂纹缺陷的依据。

[1]关卫和,阎长周,张保中,等.我国压力容器行业TOFD检测技术的应用和进展[J].无损检测,2010,32(12):961-965.

GUAN Weihe,YAN Changzhou,ZHANG Baozhong,et al.The applications and developments of the TOFD testing technique in the pressure vessel industries of China[J]. Nondestructive Testing,2010,32(12):961-965.

[2]韩相勇,姜自安,韩曙光,等.超声TOFD技术在管道环焊缝检测中的应用[J].无损检测,2008,30(1):61-63.

HAN Xiangyong,ZHANG Zian,HAN Shuguang,et al. Application of ultrasonic TOFD inspection technology to girth welding in pipeline[J].Nondestructive Testing,2008,30(1):61-63.

[3]ERMOLOV I N.Most interesting branches of the development of ultrasonic testing of metals[J].Russian Journal of Nondestructive Testing,2003,39(2):145-169.

[4]许肖梅.声学基础[M].北京:科学出版社,2003.

[5]何存富,孙雅欣,刘增华.弯管缺陷超声导波检测的有限元分析[J].北京工业大学学报,2006,32(4):289-294.

HE Cunfu,SUN Yaxin,LIU Zenghua.Finite element analysis of defect detection in curved pipes using ultrasonic guided waves[J].Journal of Beijing University of Technology,2006,32(4):289-294.

[6]莫喜平.ANSYS软件在模拟分析声学换能器中的应用[J].声学技术,2007,26(6):1279-1290.

MO Xiping.Simulation and analysis of acoustics transducers using the ANSYS software[J].Technical Acoustics,2007,26(6):1279-1290.

[7]魏东,周正干.固体中脉冲超声波传播的有限差分模拟[J].航空学报,2010,31(2):387-388.

WEI Dong,ZHOU Zhenggan.Finite difference simulation of pulsed ultrasonic propagation in solids[J].Acta Aeronautica et Astronautica Sinica,2010,31(2):387-388.

[8]陈汉新,余刚,杨诗琪.焊缝的超声波检测与有限元仿真[J].武汉工程大学学报,2014,36(5):53-57.

CHEN Hanxing,YU Gang,YANG Shiqi.Ultrasonic detection in weld with finite element analysis[J].Journal of Wuhan Institute of Technology,2014,36(5):53-57.

[9]FERRAND A,DARMON M,CHATILLON S,et al.Modeling of ray paths of head waves on irregular interfaces in TOFD inspection for NDE[J].Ultrasonics,2014,54(7):1851-1860.

[10]CHANG Y,HSIEH C.Time of flight diffraction imaging for double-probe technique[J].IEEE Transaction on Ultrasonics,Ferroelectrics,and Frequency Control,2002,49(6):776-783.

[11]SHAKIBI B,HONARVAR F,MOLES M D C,et al.Resolution enhancement of ultrasonic defect signals for crack sizing[J].NDT&E International,2012,52:37-50.

[12]BARTOLI I,LANZA F,FATEH M.Modeling guided wave propagation with application to the long-range defect detection in railroad tracks[J].NDT&E International,2005,38(5):325-334.

Finite element analysis and experimental verification for ultrasonic time-of-flight diffraction testing

CHEN Zhenhua1WANG Yan2XIE Changhong1

(1 Key Laboratory of Nondestructive Testing of Ministry of Education,Nanchang Hangkong University

Nanchang 330063,China)

(2 Changhe aircraft industry Co.Ltd,Jingdezhen 333002,China)

Ultrasonic time-of-flight diffraction testing(Ultrasonic TOFD)is used for testing defects through receiving the signal of diffraction wave,so analyzing of diffraction wave propagation in testing subject is beneficial for enhancing testing capability.In the paper,the finite element method(FEM)is adopted to simulate the course of ultrasonic TOFD testing,and the simulation results are demonstrated by experiments. The research results indicate that the characteristics of wave propagation which present in the FEM modal are concordance with the practical situation,and the key factors such as probe arrangement,wave transmission,amplitude distribution,and influence of defect's tip shape are included in the model.After all,the visualization of ultrasonic-TOFD course is implemented by FEM,which can play an important role in real testing course for testing method optimization and result explanation.

Ultrasonic TOFD,Finite element method,Defect tip,Wave propagation

TG156

A

1000-310X(2015)03-0272-06

10.11684/j.issn.1000-310X.2015.03.014

2014-07-22收稿;2014-11-20定稿

∗国家自然科学基金项目(11104129),无损检测技术教育部重点实验室开放基金资助项目(ZD201029001)

陈振华(1982-),男,江西余干人,博士,讲师,研究方向:超声无损检测技术及其系统。

E-mail:zhenhuachen@yeah.net,