精密成形铣齿切削参数优化研究*

精密成形铣齿切削参数优化研究*

王 超,洪荣晶,张 金,邵 杉

(南京工业大学机械与动力工程学院,南京 210009)

大模数齿轮精密成形铣齿具有多切削刃、非自由、断续重切削的特点,其加工过程中切削参数的变化对加工效益影响较大。为了提高综合加工效益,需综合考虑加工成本、残余高度以及刀具耐用度。分析成形铣齿加工过程及原理,建立了各待优化目标数学模型,提出以多目标遗传算法建立刀具耐用度、加工成本及加工残余高度的多目标优化模型,得到了以切削速度、每齿进给量为决策变量的多种工艺参数组合。优化结果与实际加工参数范围吻合,提出了切合实际加工条件的切削工艺参数范围,为下一步刀具磨损状态监测研究提供了理论依据。

精密成形铣齿;多目标遗传算法;工艺参数

0 引言

铣齿加工属于典型的多切削刃、非自由、断续重切削工艺,其使用的盘铣刀主要由可转位刀片和刀体组成。相对于刀具的瞬时有效切削刃数、有效切削深度、有效切削宽度、刃部搭接、包络曲面等几何参数,切削工艺参数对加工效益影响更大。其优化属于多约束、多参数、多目标的优化范畴。

赵军等[1]针对镍基合金在切削过程中切削力大、切削温度高和刀具寿命短的现象,通过对切削用量进行正交实验,获得了干切削刀具寿命的经验公式;应用响应面分析法,分析刀具寿命-切削效率关系,优化切削参数。王清明等[2]以最高生产率(最短加工工时)作为优化目标,建立了铣削参数优化的数学模型,优化结果显示能降低成本,提高效率。周辉等[3]运用模糊正交优化法研究了铣削加工中满足高材料去除率和大刀具耐用度要求的切削参数优化,优化结果与直观分析一致。刘伟等[4]以切削效率(切削时间的倒数)和刀具耐用度(刀具磨损寿命)为优化目标,以主切削力、机床功率、工件表面粗糙度为约束条件,将Pareto最优解的概念和遗传算法结合,实现了先寻优后决策的求解模式,得出了刀具耐用度和切削效率的函数曲线。陈青艳等[5]以表面粗糙度、刀具耐用度、切削温度和切削功率等实际约束条件,建立了以加工精度与金属切除率为双目标的精车切削优化模型,给实际加工提供了指导。

对切削参数多目标优化的研究主要集中在车削和一般铣削领域,而对精密成形铣齿多目标优化的研究尚未展开。实际加工中,精密成形铣齿加工参数依靠经验确定,缺乏理论依据,无法有效的指导铣齿实际加工过程。本文利用多目标遗传算法,研究了精密成形铣齿切削参数优化问题,得到了相应的优化结果。

1 切削参数数学模型

1.1 目标函数

当工件、刀具、机床参数等条件一定的情况下,影响加工成本和加工精度的主要因素为切削速度v、每齿进给量f和切削深度ap。根据实际加工情况,切削深度一般为定值。因此,本文优化变量选择切削速度v、每齿进给量f。成形铣齿属于多刃强力断续重切削,刀具耐用度、加工成本和加工精度是衡量精密成形铣齿加工的重要指标,而加工精度又是精密成形铣齿的加工质量的重要反映。所以,本文以刀具耐用度、刀具成本及加工精度为多目标函数,在装备和刀具不变的情况下,确定最优切削参数区间,指导实际加工。

(1)刀具耐用度

成形铣刀刀齿具有左右错位布置的特点,切削过程中左右刀刃断续切削、干切削的方式,具有切削力大和刀具磨损快的特点,需要对刀具耐用度进行优化。设一个刀盘上共有2 N个刀片,单个刀片耐用度都为T1,实际加工过程中,各个刀片的磨损并不是同步的,单个刀刃达到磨损评价标准时,对切削过程影响并不大,但当磨损刀刃达到一定数目后,盘铣刀切削性能明显下降,机床发生颤振,产生表面振纹,此时认为整个刀具达到了耐用度标准设刀具磨损数量为X。刀具耐用度表示为[8]

式中Cv为公式系数;

kv为切削条件改变时切削速度修正系数;

yv、xv、m分别为每齿进给量、齿轮模数和刀具耐用度系数。

(2)加工成本

单个齿轮加工成本函数可表示为:

式中C为单个齿轮的加工成本函数;

Cc为该工序单位时间内分担的人力、管理及其他运营平均成本;

Cin为可转位铣刀单刃平均成本;

tm为工件切削时间;

tf为加工路径辅助加工时间;

tn1为换刀时间;

tn2为换刀辅助时间;

tol为除换刀以外的单个工件辅助时间(如工件吊装、校正等);

tt为退刀和分度时间。

(3)加工精度

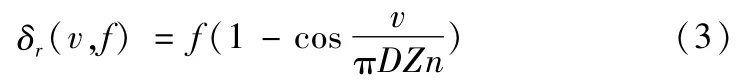

精密成形铣齿属于大模数齿轮的精加工工艺,在满足加工成本和刀具耐用度的条件下,加工精度也是需要控制的目标。成形铣齿的粗加工、半精加工和精加工之间的区别主要由齿形误差δp和齿廓残余高度δr。齿形误差主要由刀刃搭接型线所致的积刀痕以及型线的径向和轴向跳动形成,与机床及刀具制造误差有关。齿廓残余高度δr由断续切削的加工方式形成:

式中n为主轴速度;

D盘铣刀外径;

Z为铣刀齿数;

n为铣刀转速。

1.2 约束条件

(1)切削速度应满足主轴转速约束

式中nmin、nmax分别为铣齿机最低和最高主轴转速。

(2)进给量应满足每齿进给量约束

式中vfmin、vfmax分别为铣齿机最小和最大进给速度。(3)主切削力应小于主轴最大进给力

式中:Z为盘型铣刀齿数;

FZ、FZmax分别为主切削力和主轴最大进给力;

CF、xF、yF、uF、wF、qF为铣削力系数,取决于工件材料和铣刀类型;

kFc是由于工件材料、切削速度、刀具角度、刀具磨损量等因素与实验条件不相符时的修正系数;

(4)表面粗糙度应小于齿面最大允许表面粗糙度

式中:rε为刀尖圆弧半径;

Rmax为齿轮表面轮廓允许的最大高度。

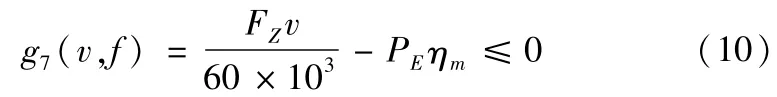

(5)切削功率应小于机床电机有效功率

式中:PE为主轴电机功率;ηm为主轴传动效率。

2 实例验证与分析

以某铣齿机企业所产成形铣齿机来验证多目标算法有效性。优化模型参数:刀具直径D=400mm;主轴转数nmin=55rpm、nmin=110rpm;主轴速度vmin=70m/min、vmin=140m/min每齿进给量fzmin=0.06mm/Z、fzmin= 0.20mm/Z;主切削力系数CF=2500、xF=1.1、yF=0.8、uF=0.9、wF=0.1、qF=1.1、kFc=0.98;刀具耐用度系数Cv=49、xv=0、yv=0.85、m=0.33、kv=1.5;主轴最大进给力Fzmax=10kN;最大允许表面粗糙度Ra=1.6;铣齿宽度、铣齿深度ap=πm=37.68mm;刀尖圆弧半径r=3-5mm;电机功率PE=37kW、主轴传动效率ηm=0.7。

为了达到较好的搜索效果,多目标切削参数优化的目标是满足约束条件的前提下,尽可能实现如下要求:

考虑优化问题性质,应用浮点数编码,按锦标赛选择算子进行选择操作,采用混合交叉算子进行交叉操作,个体的变异采用步长变异法,用非均匀变异算子,对个体中的每个基因以相同的概率进行操作。改进算法选取参数如下:种群规模300,最大迭代次数500,交叉概率0.90,变异概率0.05。

图1为刀具耐用度、加工成本、齿面残余高度的Pareto最优解集,表1为算法运行部分结果。从图1可以看出,Pareto最优解集为空间的光滑曲面,相同的刀具耐用度和加工成本组合,基本上对应残余高度取值范围为[0,0.2],由此可见,刀具耐用度和加工成本与残余高度的联系较小。本文同时对刀具耐用度和加工成本进行了两目标优化,分析图2可以看出刀具耐用度和加工成本具有相同的变化趋势,在加工成本为[2050,2400]元和刀具耐用度为[200,400]min时,切削速度选取[90,120]m/min和每齿进给量选取[0.08,0.13]mm/Z时,优化目标综合性能最优。综合分析可得,随着切削速度增大,刀具耐用度和加工成本也随之减小,反之亦然,而每齿进给量对两者影响较小;随着每齿进给量增大,残余高度随之增大,而切削速度对残余高度影响较小。

图1 Pareto最优解集

图2 Pareto变化趋势

表1 算法运行部分结果

3 结论

本文旨在探讨切削速度和每齿进给量对刀具耐用度、加工成本及齿面残余高度的综合影响,给出了基于多目标遗传算法的优化结果,对精密成形铣齿加工参数依靠经验确定的特点,提供了理论依据。同时,为下一步刀具磨损状态监测研究提供了理论依据。

(1)根据分析所得,每齿进给量对残余高度影响较大,改变切削速度对残余高度影响较小;切削速度对刀具耐用度和加工成本影响较大,改变每齿进给量对两者影响较小。优化结果与实际工况吻合,对指导实际加工有一定意义。

(2)根据分析所得,刀具耐用度和加工成本同时随着切削速度以相同的趋势变化,残余高度随着每齿进给量增大而增大。但切削速度增大导致刀片更换频繁,刀片装配精度和重复装配精度受到较大影响。同时,受限于机床的稳定域、主轴精度以及机床刚度等因素影响,实际加工过程中应避免切削速度和每齿进给量选取变化引起的机床颤振等不利影响。

[1]赵军,郑光明,李安海,等.超高速切削Inconel718刀具寿命研究及切削参数优化[J].哈尔滨理工大学学报,2011,16(1):9-12.

[2]王清明,王克琦.数控加工铣削参数的优化[J].煤矿机械,2007,28(10):111-114.

[3]周辉,邓奕,程栋梁,等.数控铣削参数模糊正交优化及实验研究[J].机床与液压,2011,39(2):66-68.

[4]刘伟,王太勇.基于Pareto遗传算法的切削用量优化[J].农业机械学报,2011,42(2):220-224.

[5]M.Durairaj and S.Gowri,2012,Optimization of Inconel600 Alloy Micro Turning Process Using Grey Relational Analysis,Advanced Materials Research,2012,576:548-551.

[6]陈青艳,胡成龙,杜军.加工精度和金属切除率的精车切削优化[J].组合机床与自动化加工技术.2013(3):111-114.

[7]Chorng-Jyh Tzeng,Yu-Hsin Lin,Yung-Kuang Yang,Ming-Chang Jeng,2009,Optimization of turning operations with multiple performance characteristics using the Taguchi method and Grey relational analysis,Journal of Materials Processing Technology.2009,209:2753-2759.

[8]艾兴,肖诗纲.切削用量简明手册[M].北京:机械工业出版社,1994.

[9]倪为国,潘延华.铣削刀具技术及应用实例[M].北京:化学工业出版社,2008.

[10]彭琪,黄筱调,张金,等.成形铣齿加工过程中的切削热模型[J].机械设计,2012,29(6):82-86.

[11]陈小庆,侯中喜,郭良民,等.基于NSGA-II的改进多目标遗传算法[J].计算机应用,2006,26(10):2453-2456.

[12]C.Senthilkumar1,G.Ganesan1,R.Karthikeyan,2011,Parametric optimization of electrochemical machining of 17Al/15% SiCpcomposites using NSGA-II,Transactions of Non ferrous society of china 2011,2:2294-2300.

(编辑 李秀敏)

Precision Forming Milling Cutting Parameters Optimization Research

WANG Chao,HONG Rong-jing,ZHANG Jin,SHAO Shan

(School of Mechanical and Power Engineering,Nanjing Tech University,Nanjing 210009,China)

Precision forming large-sized gear milling with multiple cutting edges,non-free,intermittent heavy cutting features,large changes of cutting parameters on processing efficiency in their process.In order to improve the comprehensive process effectiveness,need comprehensive consideration of processing costs,processing residual height,and tool life.Analysis of forming milling process and the principles and the establishment of a mathematical model for each target to be optimized,proposed the establishment of a multi-objective genetic algorithm tool life,processing costs and processing of multi-objective optimization model residual height got to cutting speed,feed rate per tooth for a variety of process parameters of the decision variables.Optimization results anastomosis with the actual processing parameters and proposes a realistic processing conditions cutting process parameters,provides a theoretical basis for the next state of tool wear monitoring study.

forming precision milling;multi-objective genetic algorithms;process parameters

TH122;TG65

A

1001-2265(2015)01-0019-03 DOI:10.13462/j.cnki.mmtamt.2015.01.006

2014-05-06

国家自然科学基金(51175242);江苏省科技成果转化专项资金项目(BA2012031)

王超(1989—),男,江苏淮安人,南京工业大学硕士研究生,研究方向为数控机床智能化,(E-mail)1101950528@qq.com。