辊筒输送机快速响应设计系统研究

廉学勤,李俊源

(浙江工业大学 特种装备制造和先进加工技术教育部重点实验室,浙江 杭州 310014)

0 引言

随着经济全球化的加剧,市场竞争也变得更加剧烈,这就迫使我国企业需要极大地提高生产自动化程度和物流自动化程度来应对剧烈的市场竞争。尤其在飞速发展的今天,占据主导地位的工业化生产,伴随着我国工业4.0 的提出,提高生产和物流自动化程度显得尤为重要。不管是工厂中的生产线,现代仓储物流还是快递行业,都需要大量输送线设备来进行物料运输并且输送设备需求越来越大,在今后几十年中输送线设备需求还将稳步增长。

目前,我国大多数输送线设备设计都还处于传统设计方法阶段,并且每个客户需求都不尽相同,使得个性化产品和定制化产品的需求大大的增加[1]。企业需要根据设计需求对输送线产品进行重新设计,这样就增加了设计成本、延长了设计周期,使得企业不能快速响应市场。而基于模块化和参数化的快速响应设计可以很好的解决这一矛盾。由于输送线设备设计制造技术已经相当成熟,并且工厂生产线、现代物流中的仓储物流输送设备和快递行业的输送分拣机构之间都具有很大的设计相似性,都是由驱动装置、机架和输送辊筒构成,另外还包括转向装置。这就为研究人员对输送线设备进行模块化和参数化的快速响应设计提供了很好的依据,从而达到提高企业核心竞争力,减少设计开发周期,进行产品的系列化设计的目的[2]。

本研究通过分析工厂生产线辊筒输送设备和仓储物流辊筒输送线的设计方法和组成结构所具有的设计共性,将模块化设计参数化设计方法运用到输送线设备的设计中。

1 模块化和参数化设计

模块化设计是根据产品功能需要设计出满足设计要求的功能模块,并对各个设计模块进行重组形成产品的一种设计方法。模块化设计一般采用功能结构映射的方法来分解,它可以将一个复杂的产品设计分解成若干个较为简单的子模块,从而实现复杂产品的快速设计。模块化设计的关键在于把每个模块进行系列化和标准化,并且划分的模块易于拆分和重组[3-4]。在模块划分时要遵循以下规则:①模块划分应有相对统一的标准;②为了避免模块本身的复杂程度和混乱,应该适量减少产品划分的模块数;③以有限的模块数获得尽可能多的产品组合方案,达到用户的要求;④模块本身具有一定的独立功能且结构完整;⑤模块划分时应考虑制造工艺性和经济性[5]。

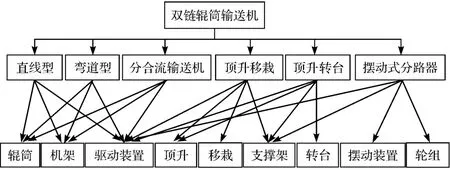

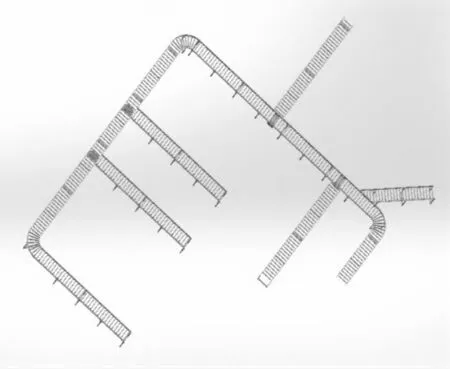

根据上述模块化设计原则和辊筒输送机的特点,笔者以双链辊筒输送机为例把输送机划分为:直线型输送机、弯道型输送机、分合流型输送机、顶升移栽、顶升转台和摆动式分路器6个部分。

双链辊筒输送机模块划分图如图1 所示。

图1 双链辊筒输送机模块划分图

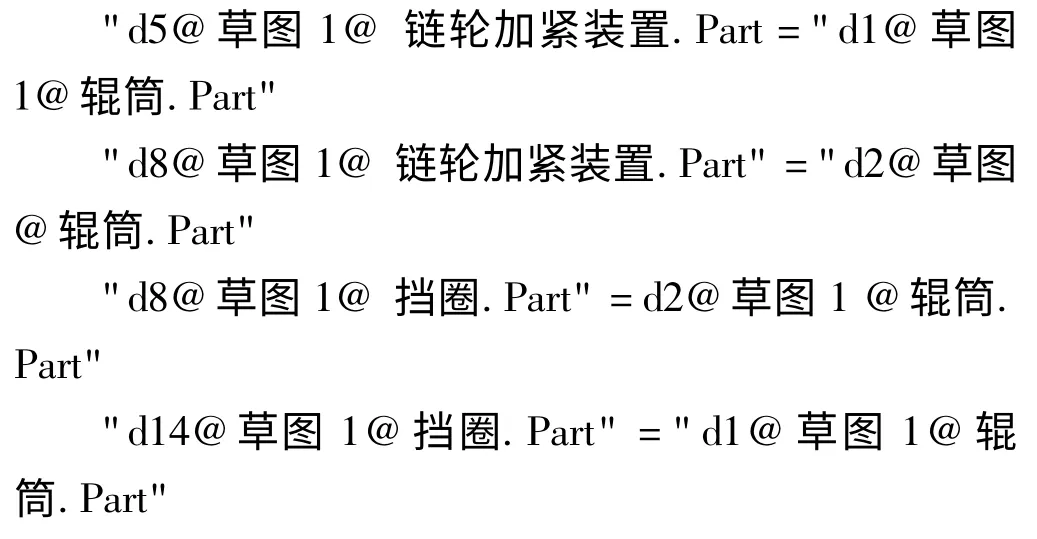

参数化设计是产品设计规格化、系列化的一种简单、高效和快速的方法。通过改变结构特征某一部分或者某几部分的尺寸,基于参数化驱动技术,实现对特征中相关部分的自动改动。参数化设计的基本手段有程序驱动和尺寸驱动。程序驱动法是通过编写驱动模型尺寸之间的数学关系式来生成所要求的模型,尺寸驱动法是驱动基本模型草图中一系列尺寸来生成新的模型[6-7]。根据程序法和尺寸法的特点,该系统采用尺寸法。其部分零部件参数关系如下:

笔者根据参数化设计的概念、特点和方法,以及双链辊筒输送机的特点,确定双链辊筒输送机的主要参数有:运送货物的长度、宽度和货物的重量,输送机输送速度、高度,以及在弯道设计时弯道的内径等。

在模块化和参数化设计过程中需要数据库的支撑。该系统利用数据管理软件SQL Server 建立了双链辊筒输送机的数据库,也就是建立模型的特征参数数据库,当选取该模型时,也就可以得到该模型的特征参数。本研究利用VB6.0 中的数据存取技术(ADO),通过编写程序实现SolidWorks 模型特征参数与数据库的连接,实现数据库中参数的调用,并且该数据库可以实现数据的添加、删除和修改[8]。数据库中某类型辊筒部分轴承的选型尺寸规格如表1 所示。

表1 某型号辊筒部分轴承选型尺寸表

2 快速响应设计系统的开发

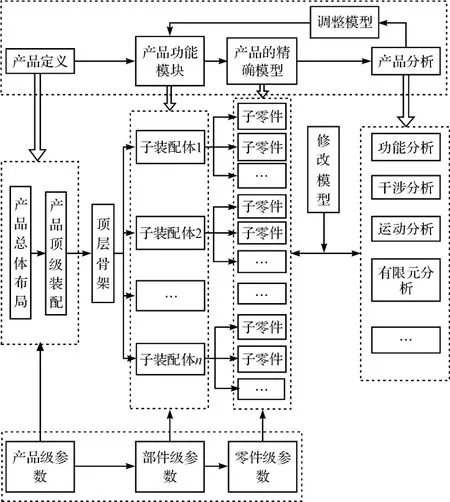

2.1 系统总体设计

辊筒输送机中各个模块的参数化系统可以作为整体来进行设计,也可以根据设计需求对其进行单独设计。首先笔者根据客户输送线设备的的设计需求进行分析并转化产品定义时所需产品级参数;然后通过建立的人机交互界面输入设计产品时所需要的设计参数;再次通过总装体和子装配体之间的参数传递关系对双链辊筒输送机的各个模块进行参数驱动;再通过驱动零件级参数来生成三维模型和通过模块间的重组形成产品[9]。最后笔者进行产品分析,若满足全部设计要求,通过SolidWorks 三维图和工程图之间的信息传递的特点和建立的工程图的模板,进行工程图生成。若不满足要求,则通过修改模型达到要求后,进行工程图生成。系统数据传递过程图如图2 所示。

图2 系统数据传递过程图

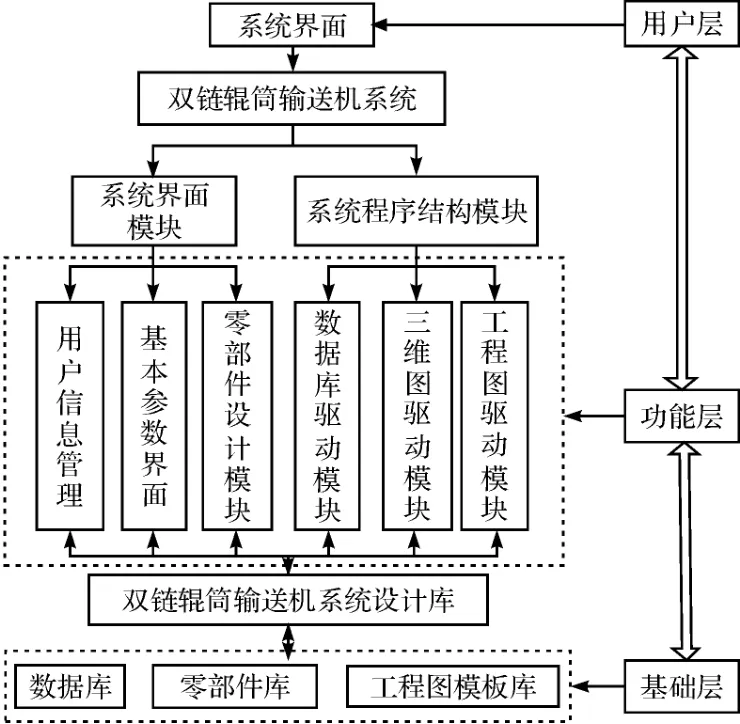

2.2 系统的框架结构

通过对某物流企业提出的需求(①输送机的快速设计;②用户权限及信息管理;③实现设计与生产的联接)进行分析,得到系统框架结构如图3 所示。系统框架结构主要分为用户层、功能层和基础层。其中:用户层是实现人机交互、易于操作;功能层主要是实现产品详细设计;基础层支持数据交换和系统功能实现。功能层包括系统界面模块和系统程序结构模块,程序结构模块是系统的核心部分,程序编写的条理性关系到后续的修改和维护[10]。系统界面模块包括3个部分:①用户信息管理模块,实现用户权限管理;②系统参数界面,具有较好的人机交互,实现快速的参数传递和转化;③装配体以及零部件设计模块。系统的程序结构分为3个模块:①调用数据库模块,完成对数据库的操作,包括对数据库查询、修改、添加和删除等;②三维模型驱动模块,对模板库中的模型进行更新;③工程图驱动模块,对工程图模板库中的模型进行更新,实现设计和生产的连接。

3 输送机关键参数的确定

图3 系统框架图

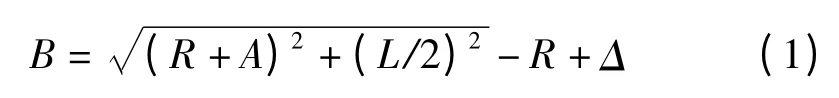

由于辊筒输送机在弯道设计时要采用锥形辊筒,并且货物在弯道上行驶时有纵向滑移,故在弯道设计时要考虑到纵向滑移的量,然后通过综合考虑来确定弯道的宽度,最终也就确定了直线型输送机、分合流输送机、顶升移栽、顶升转台、摆动式分路器的宽度[11-12]。其弯道型输送机辊筒长度度如图4 所示。其长度由公式确定:

式中:B—辊面的长度;R—弯道内半径;A—输送物体的宽度;L—输送物体的长度;Δ—长度余量,一般取50 mm~150 mm。

图4 弯道辊筒长度示意图

在双链辊筒输送机的弯道设计时还要考虑到链条与链轮的啮合的平行度误差,当链传动两链轮轴线间的平行度误差较大时,可能产生啮合链条沿链轮齿爬高,而两链轮之间的平行度误差由弯道输送机两个辊筒之间的夹角来确定,根据滚子链啮合误差公式:

式中:Δx—平行度误差,b—链轮齿宽,b1—啮合链条内链节内宽,Δ—啮合条内外链板间间隙,d2—链轮的分度圆直径。

根据弯道型双链辊筒输送机可知,弯道中两个辊筒之间的夹角α 与平行度误差Δx具有以下关系:

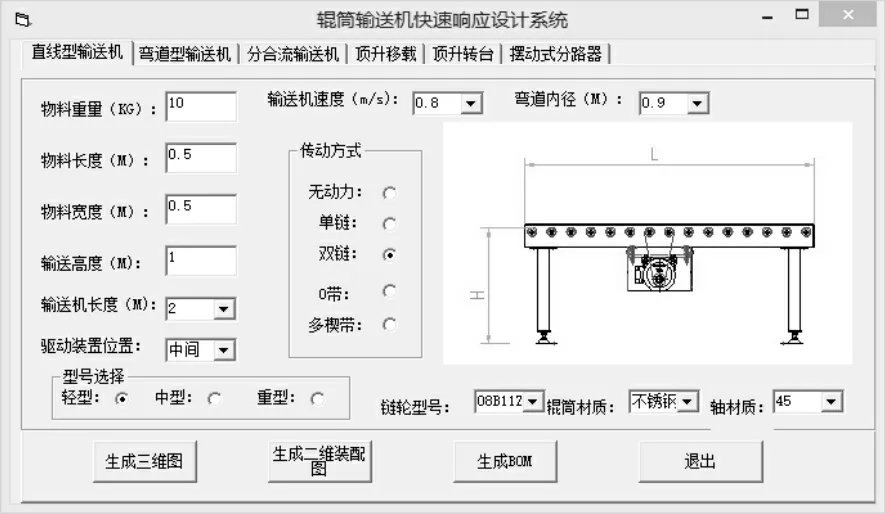

4 快速响应设计系统的设计实例

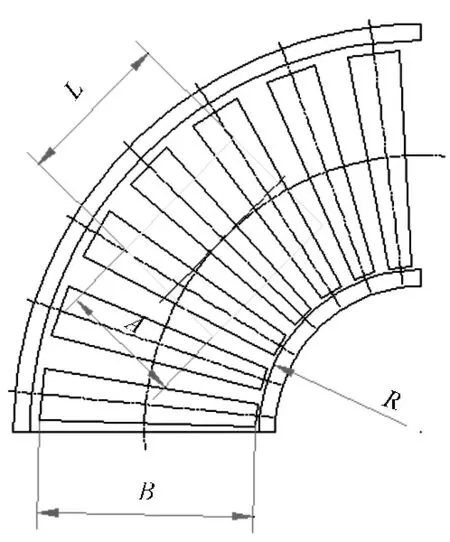

本研究根据某企业提出的输送线设计要求(输送速度平稳、输送机高度与出进料设备保持在同一个水平面、满足物料的运输效率)以及测量的物料参数(重量10 kg、长度和宽度都是500 mm)和输送线的布局形式及长度进行分析并把这些设计要求转化为双链输送机设计所需的参数,然后通过系统建立的人机交互界面(以直线型为例的界面如图5 所示)输入设计所需的设计参数,通过程序中的参数转化公式和和建立的模型关系方程式对各个设计模块进行参数驱动,然后再对各个模块进行模块重组,最终完成了某条双链辊筒输送机仓储物流输送线的快速响应设计。

通过重组生成的某条双链辊筒输送机仓储物流输送线三维装配体图如图6 所示。

图5 直线型输送机人机交互界面

图6 双链辊筒输送机三维装配体图

5 结束语

本研究基于SolidWorks 软件平台,通过运用模块化设计理论、参数化设计技术,以及SolidWorks API 函数和Visual Basic 编程语言实现了辊筒输送机的快速响应设计系统的开发,并且根据SolidWorks 三维模型和二维工程图之间信息可以双向传递的特点,实现了设计和生产之间联接,大幅度提高了设计效率。通过对系统界面的人性化设计,用户只需输入几个必要的参数和对模型进行局部的修改就可以得到满足设计要求的产品,极大地提高了企业响应市场的能力,提高了企业的市场核心竞争力,缩短了设计周期和降低了设计成本。

目前,该系统已经经过测试使用,在实际的设计生产中得到了很好的应用。

[1]程贤福,兰光英,朱启航,等.面向可适应性的桥式起重机车轮组参数化产品族设计方法[J].机械设计,2014,31(11):13-17.

[2]上官林建,张伟超,王宗领.基于SolidWorks 的混凝土搅拌站(楼)的三维快速设计[J].华北水利水电大学学报:自然科学版,2015,36(1):61-65.

[3]高卫国,徐燕申,陈永亮,等.广义模块化设计原理及方法[J].机械工程学报,2007,43(6):48-54.

[4]胡春裕,曹守启,吕 超.基于广义模块化的破碎机械快速设计系统的开发[J].机械设计,2013,30(5):82-84,88.

[5]王金刚,崔志成,刘立忠,等.基于广义模块化的半挂油罐车快速设计系统的开发研究[J].制造业自动化,2011(3):76-80.

[6]司爱国,梁德义,李虎子.基于SolidWorks 二次开发的牙嵌式离合器参数化建模技术[J].机电工程,2014,31(10):1254-1257.

[7]何仁财,万筱军,吴兆胜,等.基于Solid Works 虚拟设计饲料加工成套设备[J].包装与食品机械,2013,31(2):60-62.

[8]尹 超,仲梁维.桥式起重机车轮组参数化设计系统的研究[J].现代制造工程,2014,36(5):37-40.

[9]REYNERSON C M.Developing an efficient Space System Rapid Design Center[J].IEEE Aerospace Conference Proceedings,2001,7(1):3517-3522.

[10]李群力.桥式起重机整机三维参数化快速设计系统的研究与开发[D].太原:中北大学机械与动力工程学院,2014.

[11]马长友,翟庆宏.动力驱动式曲线辊子输送机的设计[J].炼油与化工,2009(3):50-51.

[12]肖 鹏,荣 亮,韩凌飞,等.盐化行业辊子输送机参数化设计与应用[J].盐业与化工,2014(5):29-32.