船舶电气设备水冷系统研究与开发

桂永胜,谢 坤,胡刚义,阳世荣,彭 威

(1.海军驻中国船舶重工集团公司第七〇一研究所军事代表室,湖北 武汉 430064;2.中国舰船研究设计中心,湖北 武汉 430064;3.上海交通大学 海洋工程国家重点实验室,上海 200240)

0 引言

随着电气设备体积的不断变小和性能、速度的不断提高,电子元器件及芯片的能耗和发热功率也越来越大。电子元件及芯片散热情况的好坏以及表面温度的均匀性直接影响到电气设备工作的稳定性能。因此,必须进行有效的散热设计,以确保这些高速、高功率的电子元器件及芯片能够正常工作。而且电气设备散热量是船舶舱室的主要热负荷,直接影响通风空调系统的设计能耗、制冷量、风量等参数。

风扇散热是目前电气设备冷却使用得最普遍的形式。风扇散热器的结构简单,使用方便,因而受到了广大用户的青睐。然而,随着电子元器件发热功率的迅速增长,风扇散热器也随之进行了改进,常规的方法是提高风扇的转速和增大翅片的尺寸。但是这两种方法都不能无限地增加风扇散热器的散热能力,风冷技术已不能满足芯片日益增长的散热要求。

相较于传统的散热方式,在船舶电气设备上采用液体冷却方式具有以下优点[1-2]:

(1)液冷散热效率高,热传导率为传统风冷方式的20 倍以上,热耗容易传到液体;

(2)冷却剂的温度容易控制;

(3)机架/机箱内部模块耗散的热量不会排放到其所处的空间,避免了相互间的影响;

(4)采用液体冷却时,模块、机架的结构尺寸较小,重量轻;

(5)采用液冷冷板可以减小温度的波动和循环,提供较低的热阻通路。

对电源装置、计算机机柜、动力电站、推进电机等大功率电气设备采用液冷散热,不仅可以提高电气设备工作的性能,而且能够减少全船通风空调系统、全船冷却系统等用电负荷用电量,是节能减排的有效措施。

本研究针对船舶电气设备体积大、功耗高、散热差、噪音等问题,对船舶电气设备水冷系统的模块化水冷板、传感与控制单元进行研究。

1 国内外研究现状

随着科学技术的进步,液冷散热系统在其他行业的应用十分广泛,如空调,汽车、拖拉机、坦克的发动机散热,医疗设备、台式电脑和笔记本电脑的高端CPU散热,炼钢行业、加速器的散热[3-4]。

2005年,由南车株洲所开发的大功率机车牵引水冷变流器已在某和谐型货运机车上批量装车应用,水冷系统中集成式冷却塔、水冷板和换热器成功解决了变流器的散热问题,替代了昂贵的进口电传动系统,使该型机车的国产化率提高到90%以上。

2008年9 月,台湾奇菱公司在美国丹佛市举行的CEDIA 展会上,展出了全球首款液冷投影机,这标志着液冷散热技术正式应用到投影机行业。

近年来,雷达、电子对抗灯设备的数据工作站广泛应用液冷机箱,用于高端CPU、大功率集成电路板的散热,大大提高了设备的散热效率。

上世纪90年代以来,德国、法国、瑞士等国相继开展变频器水冷技术的研究,并已开始在大功率变频器或者中、小功率自冷不能满足要求的场合广泛应用。典型代表是瑞士ABB 公司开发生产的ACS1000 系列变频器(输出功率范围是1 800 kW~5 000 kW)、芬兰VaconNXP 系列变频器等,均采用了水冷散热系统并在水冷技术上处于领先优势,可以大大提高散热效率,降低功率器件的温度,提高其寿命。

在国外,水冷系统也被应用到新兴行业,如日本福岛和隆文在1998年开发了用于日本新干线电动车组主变流装置的冷却系统,他是首次在该领域采用“水”作为冷却水。以水作为介质的冷却系统有许多优点,取材容易,无污染问题,水冷散热系统以其无污染的特性将会有非常好的发展前景。

可见,仅从应用场合来看,国内外正在各行各业应用成熟的电气设备液冷技术,我国船舶电气设备液冷领域还有一定应用差距。

2 系统组成

2.1 系统组成

典型船舶电气设备水冷系统由大功率电气设备本体、水冷板、循环水系统、热交换器、监控与保护装置、和管路附件。

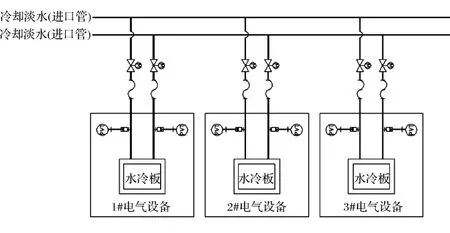

电气设备水冷系统组成示意如图1 所示。

图1 典型电气设备水冷系统组成示意图

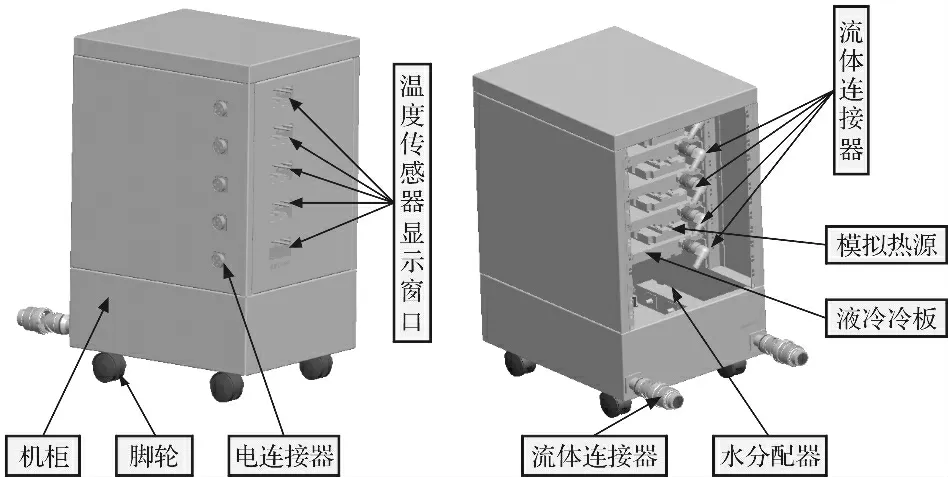

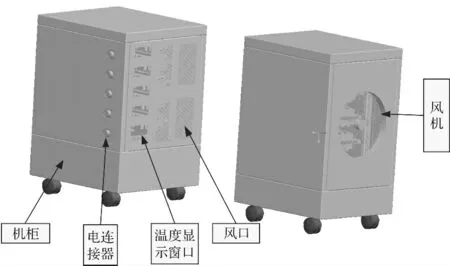

典型电气设备水冷结构如图2 所示。

图2 典型电气设备水冷机柜结构示意图

水冷系统具体包括:

(1)大功率电气设备本体。主要包括电子元器件及其附属接线,其中大功率元器件是产生热量的源头,通过水冷板散热。

(2)水冷板。是船舶大功率电气设备水冷系统中不可缺少的重要部件,其主要作用是进行热量的传递和交换,水冷系统中水冷板性能的好坏直接影响冷却系统的散热效果。水冷板通常与IGBT、低感母排等部件一起模块化安装,水冷板既承担着IGBT 元件的散热功能,同时又是整个模块的安装基体。

(3)循环水系统。是整个水冷系统的动力枢纽。循环水系统包括2个并联的水泵、流量计、补给箱、加热器、管路和阀门等。泵是用来传送冷却介质的动力装置。流量计可以显示流经循环水系统主回路中的流量。补给箱是贮水装置,提供整个循环水系统主回路所用的冷却水。加热器是用来给冷却水加热的,是防冻设施。管路和阀门种类较多,功能也不尽相同。

(4)控制模块。主要包括控制器、水位计、压力传感器、温度传感器、流量传感器、显示屏等。控制器是水冷装置内电气控制中心。通过水位计可以观察到补给箱内的液面位置。压力传感器、温度传感器和流量传感器是循环水系统主回路中探测装置,可以将信息反馈到控制模块的面板显示屏上。面板显示屏上有压力显示和温度显示。

(5)热交换器。主要包括列管、散热片、两个风机、阀门等。热交换器是换热装置,作用是将高温循环水降温冷却后,转化为低温循环水。列管是热交换器内的串联管路,由密集的排管组成。散热片是热量传导的媒介,由多层组成,穿在列管的外面,热量通过散热片传导散发。两个风机是用来给散热片强制降温的。阀门包括排水阀和排气阀。

(6)管路附件。指连接在循环水系统、电气设备本体、热交换器三者之间的管路、阀件和快速插拔接头等。

2.2 工作流程

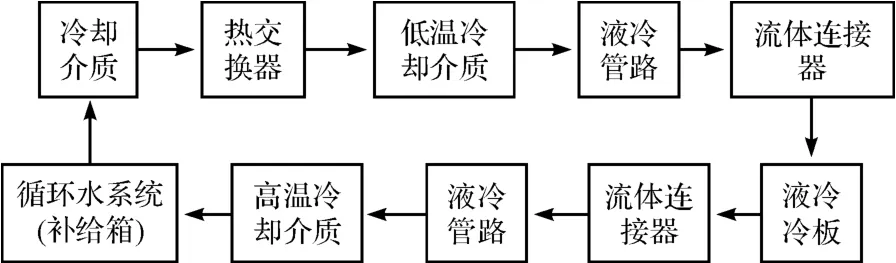

水冷系统工作流程图如图3 所示。

图3 水冷系统工作流程图

船舶电气设备水冷系统工作流程如下:船舶电气设备水冷系统工作时,循环水系统将低温冷却水传送到大功率电气设备本体内,带走大功率元器件产生的热量,温度升高后的热水流向热交换器,在热交换器内强制降温,变成低温循环水排出,流回循环水系统的补给箱内。

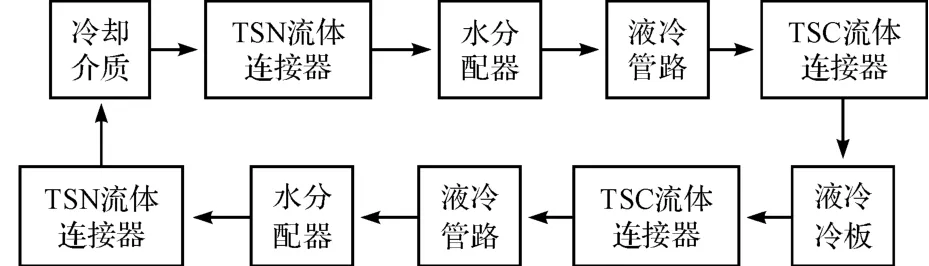

电气设备机柜内冷却水循环流动示意图如图4所示。

图4 机柜内冷却水循环流动示意图

冷却水经T 流体连接器进入机柜,由水分配器把冷却水经流体连接器分流至各水冷板,在水冷板流道内循环流道后汇流至另一水分配器,再经流体连接器流出机柜。电气设备机柜内冷却水循环流动过程中,冷却水带走模拟热源散发的热量,实现散热目的。

3 系统设计

3.1 水冷系统的主要参数计算

(1)耗散功率P

功率元器件有效的功率输出要比其工作所需的输入功率小得多,多余的功率转化为热而耗散掉,其中小部分通过传导、自然对流方式散失到空气中。但在水冷系统换热设计与计算时仍取总耗散功率。功率元器件耗散功率可以通过有关数据计算得出,亦可通过实验测定。以50 kVA 电源装置为例,其耗散功率通过计算大约5 kW 左右。

(2)换热所需冷却水流量Q

不同型号的电源装置,耗散功率大小不同,但总在一定范围内变化。50 kVA 电源装置的功率元器件主要由若干个IGBT 单元构成。由干冷却介质的物性参数不变,根据以下热平衡方程式可知换热所需冷却水流量Q 亦在一定范围内随P 变化而变化[5]:

式中:Q—冷却水流量,m3/h;P—功率元器件耗散功率,kW,P=5 kW;ρ—功率元器件耗散功率,kW,ρ=1.0×103kg/m3;C—比热,kJ/(kg·K),C=4.2 kJ/(kg·K);Δt—温升,℃,取Δt=5 ℃;

由公式可得理论流量Q=0.84 m3/h=14 L/min。

3.2 水冷板设计

水冷板是50 kVA 电源装置水冷系统中不可缺少的重要部件,其主要作用是进行热量的传递和交换,因此,冷却系统中水冷板性能的好坏直接影响冷却系统的散热效果。

水冷板的主要功能是将发热功率元器件产生的热量与冷却液进行充分交换。为了确保功率元器件在被液体冷却时能把所耗散的热量尽量全部带走,元器件与水冷板的接触和水冷板的热阻就显得尤为重要。

水冷板通常与IGBT、低感母排等部件一起模块化安装,在水冷板与IGBT接触面上涂覆有导热硅脂,将IGBT 紧密贴装并固定在水冷板的外表面上,使IGBT与水冷板之间的接触热阻减到最小。因此,水冷板既承担着IGBT 元件的散热功能,同时又是整个模块的安装基体。

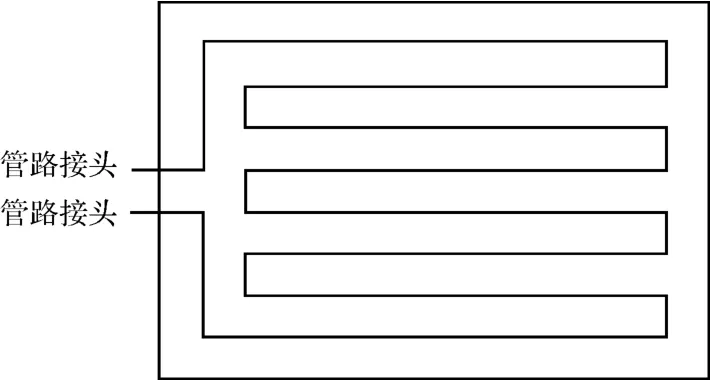

水冷板一般由主板、背板、进出水嘴等零部件组成,内部水道设计成多通道结构,典型的多通道水冷板结构示意图如图5 所示。多通道结构的平板式水冷散热器由于通道数较多,散热器台面上各器件间的温度可更容易控制均匀,散热效率较高,并且采用水冷后所需的冷却液流量会大大减少,因而通道内冷却液流态多控制在层流范围内。

图5 典型的多通道水冷板结构示意图

3.3 主、支管路系统设计

柜体内进出水主管路采用上、下平行放置方式,进水管放在下部,出水管放在上部;这样放置符合进水口水温低,出水口水温高、热量向上走的要求。主管上各分支管路都分别设有电液球阀,可实现对分支水流的遥控开启和关断,便于器件的维护。

各支路系统按各电源装置进行划分;采用并联管路的连接方式,各支路系统并联在进出水主管路上。主管路延程压力损失可忽略不计;并联在主管路上的各支管路系统入水口的压力基本相同。在各支管路系统内部采用分配器,将冷却水分流到各需要冷却的器件内。

3.4 管路系统的排水、脱气、稳压设计

本研究在管道系统的合理位置设有特殊设计的脱气装置和自动排气阀,能自动有效地进行汽水分离和排气功能,保证最少的液体泄漏。

循环管路串有气囊膨胀罐、气泵及电磁阀组成的稳压系统,当冷却水因少量外渗或电解而损失引起系统压力低时,气泵补充气压,把冷却水压入循环管路系统,以保持管路的压力恒定和冷却水的充满。

气囊膨胀罐可缓冲循环冷却水因温度变换而产生的容积变化,其最大容积相应的压力不应超出系统运行的压力限值。气囊膨胀罐同时作为系统的蓄水箱。

3.5 防露设计

系统实时监控电源装置内空气的温度、湿度,使其温度始终高于露点温度,从而保证不出现结露,保证电子元器件的绝缘性能和可靠性。

3.6 电磁兼容性能控制

水冷系统会对电源装置的电场和磁场造成一定的影响,需要深入分析,并采取措施加以控制,开展装艇电磁兼容控制技术研究[6]。

首先,控制干扰源。通过对系统的传导发射、频谱特性的研究分析,对传导发射和地电流发射采取抑制措施。具体包括:选用合适的谐波抑制器、平衡电路等来抑制传导发射;合理设计共模回路、优化接地点,并匹配对外回路阻抗,有效抑制对壳体地电流发射。

其次,从总体上采取措施切断干扰途径,具体措施包括:研制谐波抑制装置,从源头上控制电磁干扰的传播,并开展试验验证;采用设备空间布置隔离和电缆敷设控制,主、辅干电缆尽量远离敏感电子设备以及其信号线、控制线等。

3.7 全船淡水冷却系统优化设计

水冷系统采用全船淡水冷却系统对水冷板进行循环冷却,需对全船淡水冷却系统的接口进行优化设计,保证水冷主管路系统的供水。

典型的全船淡水冷却系统如图6 所示。

图6 典型的全船淡水冷却系统示意图

柜体内进、出水主管路采用并联管路的连接方式并联在全船淡水冷却系统主管路上,通过全船淡水冷却系统带走水冷板吸收的热量。

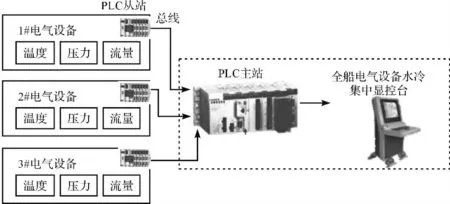

3.8 监控与保护

水冷系统监控与保护原理框图如图7 所示。系统在进水主管路上设有流量、压力、温度变送器,提供4 mV~20 mV线性信号,传至各电气设备内的PLC 从站。经PLC 主站连接和反馈,实现监视、控制、报警及保护功能,并将监控信息上传到全船电气设备水冷集中显控台(可与其他综合管理类显控台集成)通过人机界面进行显示与控制。以上设备一旦检测到系统异常,通过PLC 对水冷系统进行停机控制;排除异常后,系统恢复正常工作状态[7~10]。

图7 水冷系统监控与保护原理框图

PLC 的软件组态在施耐德UnityPro V5.0 组态软件上实现,显控台人机界面软件采用基于Windows 平台的Visual Studio 集成开发平台环境开发。

各电气设备内的PLC 从站接收传感器实时采集的电气设备水冷系统主要设备运行数据、状态及报警信息,经PLC 组态软件进行数据处理后,在全船电气设备水冷集中显控台上进行显示。同时,PLC接受显控台指令,经内部逻辑处理后,对现场电控阀等执行器进行直接控制[11]。

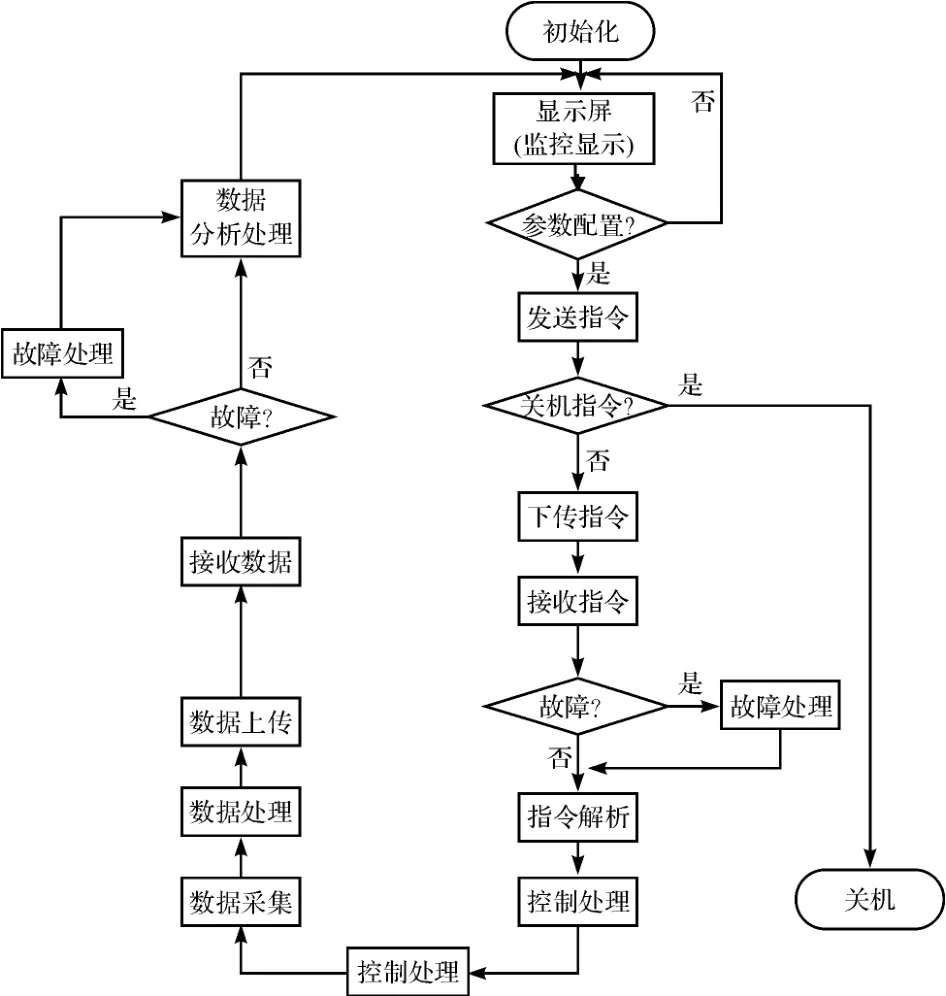

水冷监控与保护流程图如图8 所示。

图8 水冷监控与保护流程图

水冷监控与保护的实现流程分为4个部分:

(1)系统初始化。系统通电、通水,PLC 软件、显控台软件自动运行,并进行通讯设置和参数配置。

(2)控制指令下达。操作人员通过显控台人机交互界面软件下达控制指令,PLC 软件接收指令并进行内部逻辑处理,通过PLC 的离散量混合输入/输出模块、离散量继电器输出模块、模拟量输出模块对现场电控阀等执行器进行直接控制。

(3)信息显示及报警。传感器实时采集的电气设备水冷系统主要设备运行数据、状态及报警信息,上传至PLC 的离散量混合输入/输出模块、模拟量输入模块,经PLC 组态软件进行数据处理后,在显控台上进行显示及报警。

(4)故障分析与处理。系统在显控台上通过声光报警、文字形式正确反应电气元件发生的故障或者不正常运行状态,并迅速而有选择性地下达指令切除故障。

3.9 系统水冷器件的维护方案

系统在各水冷器件的进、出水口位置都设置有球阀,可单独实现开和关;一旦器件需要更换,就将相应的球阀关断,放出器件内部冷却介质就可实现更换器件的要求。

4 试验与应用

电气设备水冷试验系统、液冷试验机柜组成、风冷试验机柜组成如图(9~11)所示。电气设备水冷试验系统主要针对电源装置模拟机柜开展风、液冷对比试验,由电源设备、液冷试验机柜、风冷试验机柜、液冷源组成。风冷试验机柜总热功耗为10 kW,液冷试验机柜总热功耗为50 kW,两机柜外形尺寸相同,均采用5块冷板,对两套冷却系统的散热能力、噪音和体积进行对比试验。

图9 电气设备水冷试验系统

图10 液冷试验机柜组成示意图

图11 风冷试验机柜组成示意图

4.1 体积对比

对于风、液冷试验机柜来说,风冷试验机柜热功耗10 kW,液冷试验机柜热功耗50 kW,从电子设备的集成化程度考虑,1个液冷试验机柜相当于5个风冷试验机柜。从整个系统来看,风冷试验机柜散热需有风机和空调,液冷试验机柜需有二次冷却单元即液冷源,对于50 kW 的热功耗,所需而液冷源体积远小于所需空调体积。可见,采用液冷系统的总体积远小于采用风冷系统的总体积。

4.2 能耗对比

风冷试验机柜能耗主要是电,包括模拟热源耗电、风机耗电和空调耗电;液冷试验机柜能耗有电和水,包括模拟热源耗电、水泵耗电以及冷却用水。

对于同等热功耗(50 kW)的风冷和液冷系统,风冷系统所需耗电量约为50 kW(热源耗电)+5×0.39 kW(风机耗电)+50 kW(空调耗电)=102 kW;液冷系统所需耗电量约为50 kW(热源耗电)+5 kW(泵耗电)=55 kW;液冷系统用水量为100 L/min。

4.3 散热效能试验

散热效能试验主要是对风冷试验机柜与液冷试验机柜的散热效果进行对比。

如图9 所示,本研究先对液冷试验机柜进行通液,稳定后打开电源通电,调节电源电压、电流,使其总功率达50 kW,待各监测温度显示稳定时,记录各点的监测温度。对于风冷试验机柜,首先打开风机,然后连通电源,调节相应电压、电流,使其总功率达10 kW,待各监测温度显示稳定时,记录各点的监测温度。从两机柜上各点的检测温度可以直观看出风冷与液冷的散热效果。

试验表明,液冷试验机柜温度低于风冷试验机柜10 ℃左右,液冷散热大大提高了电气设备的散热效率。

4.4 噪音试验

噪音试验主要是为了对比风冷试验机柜与液冷试验机柜的噪音大小,把风冷试验机柜与液冷试验机柜置于同一密闭房间中,用噪音测试设备检测两机柜的噪音进行对比。

液冷试验机柜的噪声源主要来自水泵工作时电机会产生噪音,同时冷却液在管路中循环流动时会产生噪音;风冷试验机柜来自风扇工作时电机会产生噪音。测量点选在距离风冷试验机柜与液冷试验机柜四周1 m的范围内,从地面算起高度为1 m 的点作为测定点,记录测量数值。

试验表明,液冷试验机柜温度低于风冷试验机柜6 dB,液冷散热大大降低了电气设备的空气噪声。

5 结束语

针对船舶电气设备体积大、功耗高、散热差、噪音高等问题,本研究对电源装置、计算机机柜、动力电站、推进电机等大功率电气设备采用液冷散热,不仅可以提高电气设备工作的性能,而且能够减少全船通风空调系统、全船冷却系统等用电负荷用电量,是节能减排的有效措施。

典型船舶电气设备水冷系统由大功率电气设备本体、水冷板、循环水系统、热交换器、监控与保护装置、和管路附件。本研究以50 kVA 电源装置的水冷系统实现为实例,全面阐述了船舶电气设备水冷系统的设计、监控与保护、维护、试验等,并开展联调试验和实际应用。在联调试验和船舶电气设备上对该水冷系统进行了实际应用,研究结果表明,该系统提高船舶电气设备的功率密度、稳定性、冷却效率、噪音水平,保证了船舶电气设备的体积、功耗、散热、噪音优越性。

[1]程劲嘉.综合模块化航空电子的液冷设计[J].电讯技术,2011,51(6):151-155.

[2]雷俊禧,朱冬生,王长宏,等.电子芯片液体冷却技术研究进展[J].科学技术与工程,2008,8(15):4258-4261.

[3]欧阳灿,高学农,尹辉斌,等.高效液冷技术在电子元件热控制中的应用[J].电子与封装,2008,8(10):37-41.

[4]李志顺.数字电视发射机水冷系统设计[D].大连:大连理工大学机械系统学院,2006:18-21.

[5]胡 青.风电变频器水冷系统的一种流量设计方案[J].水电与新能源,2012(4):68-71.

[6]冷明全,郑昊岳.水冷控制系统中的电磁兼容问题[J].安全与电磁兼容,2012(2):67-68.

[7]夏 伟,谢 坤,阳世荣.船舶分布式智能电力监控系统的研究与开发[J].机电工程,2013,30(8):1020-1024.

[8]QIAN Mei,WU Zheng-guo,HAN Jiang-gui.Real-time simulation and analyses of ship energy management system network[J].Energy Procedia,2012,16(C):1972-1978.

[9]谢 坤,夏 伟,胡刚义,等.船舶电力综合控制系统研究与开发[J].机电工程,2015,32(1):112-117.

[10]LU Heng-rong.Design on IPNCS of electrical propulsion ship based on real-time Ethernet[J].Energy Procedia,2012,16(c):1707-1713.

[11]范则阳,程 骏,谢 坤.一种本安型有水信号传感器设计[J].传感器与微系统,2013,32(2):74-76.