多次提拉法涂胶工艺及其过程仿真*

张 琼,李木军,沈连婠,叶回春,谢俊舰

(中国科学技术大学 精密机械与精密仪器系,安徽 合肥230026)

随着微细加工技术的发展,各大厂家纷纷采用光刻技术制作高精密器件,其中涂胶是加工工艺的关键步骤,在基底上涂布一层厚度均匀的光刻胶膜层至关重要。涂胶的方法主要包括提拉法、旋涂、喷涂和滚涂等,提拉法涂胶在涂布非平面零件以及长尺寸基片中被广泛应用,较适用于圆柱面涂胶。

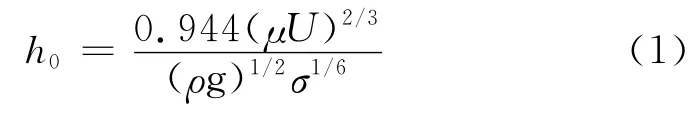

Landau和Levich[1]最早对提拉法涂布进行了流体力学分析,认为在远离水平液面的区域,膜厚趋近于常数h0,如式1所示:

式中,μ为溶液粘度;U为提拉速度;ρ为溶液密度;σ为表面张力系数。

经过大量试验与理论研究,对式1进行了修正和延伸[2],这些研究涉及的提拉速度较快,液膜厚度较厚(一般为mm级),并且很少涉及对膜层均匀性的讨论。本文主要研究了在较短的圆柱面上用提拉法涂胶,通过数值仿真提拉法涂胶的过程,研究了不同提拉速度下光刻胶膜层的厚度,特别是膜厚均匀性,并采用多次涂胶来制备较厚的、均匀的光刻胶膜层,获得了一定厚度的均匀光刻胶膜层。

1 提拉法涂胶试验与工艺过程仿真

1.1 试验方法及装置

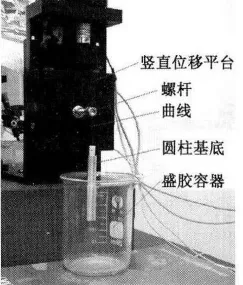

提拉法涂胶试验装置如图1所示,主要由竖直位移平台、运动控制系统、盛胶容器以及圆柱基底夹持装置组成。圆柱通过螺杆安装在竖直位移平台上,圆柱与螺杆之间用细线连接,以保证提拉过程中圆柱一直保持竖直。首先,将清洗、烘干后的圆柱件安装在装置上,浸入刻光刻胶溶液中并静置60s,以消除溶液波动的影响;然后,控制电动机以特定速度提拉圆柱基底,从而在圆柱面上形成光刻胶膜液膜;最后,将其放入烘箱中以90℃烘烤30min,得到光刻胶干膜。

图1 提拉法涂胶装置

试验中用到的圆柱件为黄铜,涂胶区域长为30 mm,直径为12mm,所用光刻胶为苏州瑞红生产的负光刻胶RFJ-210,黏度为0.45Pa·s,密度为880kg/m3,表面张力系数为0.029 6N/m。膜厚由台阶仪测得,沿轴向每隔2.5mm测量1个截面,每个截面测4个点,取其平均值作为该截面处膜厚。

1.2 仿真计算模型

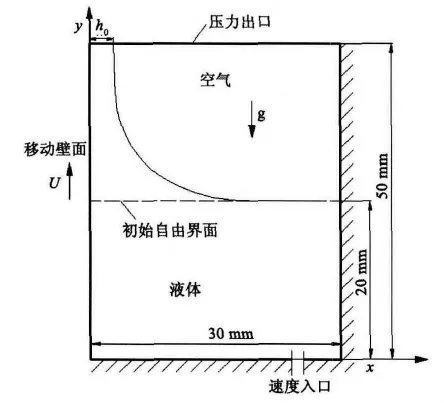

为了对涂胶工艺进行理论分析和优化,建立了相关的数值模型并进行仿真计算,同时与试验结果进行了对比分析。本文用Fluent软件仿真计算提拉法涂胶所得膜厚,应用VOF(volume of fraction)方法捕捉自由液面。光刻胶溶液被视为不可压缩牛顿流体,采用了两相层流模型并使用隐式方法求解。

模型初始条件和边界条件如图2所示,初始自由液面为水平液面。二维数值容器半径为30mm,高度为50mm,溶液深度为20mm,容器壁面为无滑移壁面边界条件,涂胶基底为无滑移移动壁面,设置移动速度为提拉速度,容器上边界应用压力出口边界,容器底有流体入口,使入口流量与出口流量平衡,出口流量计算参考文献[3]。溶液参数与实际试验中用的光刻胶参数一致。

图2 数值仿真模型

整个计算域采用四边形网格。因为膜厚尺寸很小,为μm量级,涂胶壁面用边界层网格加密,最小网格为1μm。

2 结果及分析

2.1 膜厚与提拉速度的关系

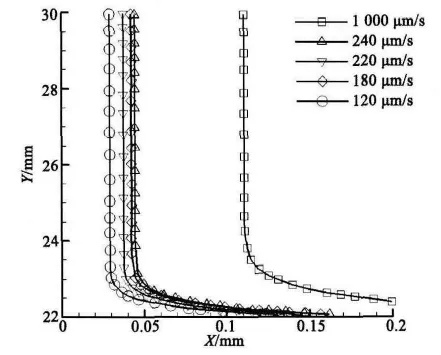

本文利用VOF方法仿真计算和捕捉了不同提拉速度下的两相界面,即提拉法涂胶得到的液膜轮廓,如图3所示。仿真计算得到的膜厚和根据式1计算得到的膜厚基本吻合,同时,以一系列不同的提拉速度进行涂胶试验(5~240μm/s),获得了膜厚与提拉速度的关系曲线,如图4所示,为了消除边界效应影响,这里的膜厚为中间截面膜厚的平均值。从试验结果和仿真结果均可以看出,提拉速度越大,所得膜层越厚[4-7]。

图3 仿真得到的不同速度下的液膜轮廓图

用于稀释光刻胶的溶剂都具有很强的挥发性,经过前烘后绝大部分溶剂挥发掉。数值仿真计算的是液膜厚度,试验中用台阶仪测量的为干膜厚度。光刻胶RFJ-210中溶质的固体体积为光刻胶溶液的20.2%,干膜厚度约为液膜厚度的20.2%。从图4可以看出仿真计算得到的液膜厚度转化为干膜厚度后和试验测得的膜厚基本吻合。

图4 膜厚与提拉速度的关系

2.2 膜厚均匀性分析

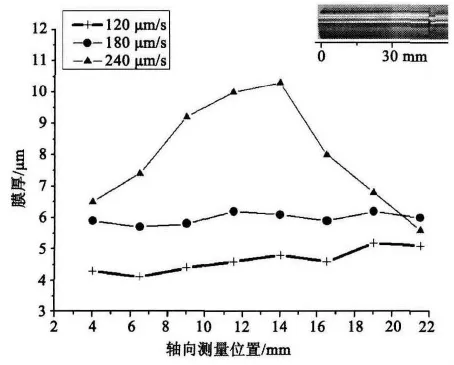

如图5所示,对3组不同提拉速度下膜层厚度的分布情况做了对比。提拉速度较小(120和180 μm/s)时,膜厚的均匀性较好,膜厚偏差都<1μm;提拉速度较大(240μm/s)时,膜厚均匀性变得很差。由于提拉速度较大,形成的光刻胶膜层较厚,基底脱离水平液面并停止运动后形成的液膜在重力作用下发生变化,膜层越厚受重力影响越明显,从而造成膜厚不均匀。

图5 不同提拉速度下圆柱面轴向胶膜厚度分布

2.3 多次涂胶

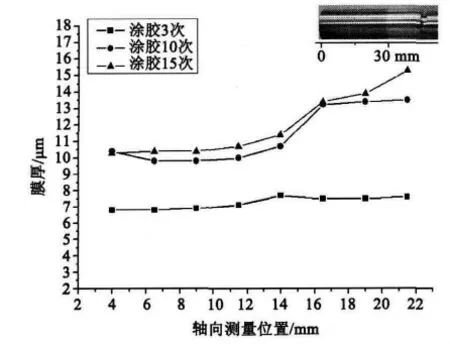

由上述试验结果可知,要获得10μm的光刻胶膜层则需考虑>240μm/s的提拉速度,但膜厚均匀性不能满足。本文提出以较低的提拉速度多次提拉来获取较厚的、均匀的光刻胶膜层,在每次涂胶后都需要以90℃前烘30min。120μm/s提拉速度下不同涂胶次数的膜厚分布如图6所示。试验结果说明膜厚和涂胶次数并不成正比,特别是在涂胶次数超过10次后,膜厚增加不明显,这可能是下述原因造成的:1)基底不同,第1次涂胶时基底为黄铜,后面多次涂胶基底为前烘后的光刻胶,基底表面粗糙度会影响涂胶膜厚;2)前烘后的光刻胶仅仅去除了光刻胶溶液里的溶剂(本文为二甲苯),再次涂布时,光刻胶干膜仍有可能溶于光刻胶溶液,使得对膜厚的预测变得复杂。本文利用180μm/s的提拉速度和3次涂胶获得了10μm厚且膜厚偏差<1μm的均匀光刻胶膜层,满足了后续光刻工艺要求。

图6 不同涂胶次数下圆柱面轴向胶膜厚度分布

3 结语

本文对提拉涂胶工艺进行了试验与数值仿真研究,试验与仿真结果基本吻合。研究结果表明随着提拉速度的增大,圆柱基底表面的光刻胶膜层厚度逐渐增大,但膜层厚度的均匀性也会随着提拉速度的增大而变差。为了满足光刻工艺对膜层厚度和均匀性的要求,本文提出了通过多次提拉来进行涂胶的方法,并对膜层厚度随涂胶次数的变化进行了分析,为制备较厚的光刻胶膜层提供了参考。

[1]Landau L D,Levich V G.Dragging of a liquid by a moving plate[J].Acta Phys-Chim,1942(17):42-45.

[2]Spiers R P,Subbaraman C V,Wilkinson W L.Free coating of Newtonian liquid onto a vertical surface[J].Chemical Engineering Science,1974,29:389-396.

[3]Alexandre F.Interferometric monitoring of dip coating[J].Applied Optics,2004,43(4):280-283.

[4]Wu J T,Lai H C.Dip coating cooperated with stepped rotating lithography to fabricate rigid microstructures onto a metal roller[J].Microelectronic Engineering,2010,87:2091-2096.

[5]Abdelkader F,Lyes K,Evan M.Some experience with the numerical simulation of Newtonian and Bingham fluids in dip coating[J].Computers &Fluids,2013,82:110-121.

[6]Mathieu J,Mohamed S.Numerical simulation of a film coating flow at low capillary numbers[J].Computers &Fluids,2009,38:1823-1832.

[7]徐大伟,关海涛,刘泓滨.基于ADAMS新型铝锭堆垛机械手的运动学仿真与分析[J].新技术新工艺,2014(5):102.