海洋钻井收缩式封隔器试验设计与研究

彭立群,林达文,黄祖华,王 进

( 株洲时代新材料科技股份有限公司,湖南 株洲 412007)

海洋钻井收缩式封隔器试验设计与研究

彭立群,林达文,黄祖华,王 进

( 株洲时代新材料科技股份有限公司,湖南 株洲 412007)

封隔器密封试验是对钻井平台防泄漏系统进行安全性判定最重要的手段之一。分析了收缩式封隔器的结构与原理,设计了单件密封与组件密封两种试验方案并进行了分析比较,重点分析了单件密封试验,并对收缩式封隔器静态密封和疲劳性能进行了研究。结果表明,该结构封隔器的静态密封和疲劳性能满足使用要求,所设计的试验方案为石油领域封隔器类橡胶件的压装提供了一种施工工艺,研究成果对封隔器类产品的研发和试验起指导作用。

封隔器;密封性能;试验研究

0 前言

封隔器作为海洋钻井平台隔水管系统中的一个重要单元设备,主要利用胶筒橡胶的变形进行密封,使钻井过程中的浅层气及钻井液远离钻台,以保证操作人员及设备的安全[1]。封隔器在正式使用前必须对其性能进行检测,尤其是产品的静态密封和疲劳性能。为确保钻井平台的安全性,更需要对其进行合理、全面的试验[1-3]。

根据密封方式的不同,封隔器分为收缩式和压缩式两种。其中收缩式是利用橡胶的径向收缩变形来实现密封的,而压缩式是利用橡胶的轴向压缩变形来实现密封的。文章以一种收缩式封隔器为研究对象,不仅设计了一套合理的试验及压装方案,而且对封隔器的静态密封和疲劳性能进行了试验研究。

1 隔水管系统

隔水管系统是海洋油气勘探开发中的重要单元装备,是连接海底至钻井平台之间的重要通道,它主要用来隔离外界海水,用于钻井液循环、支撑控制管线,为钻杆、钻井工具从钻台到海底井口装置提供导向。而封隔器是隔水管系统中重要的部件,安装于隔水管系统上端接近钻井平台处,是最后一道防泄漏保护装置(详见图1)。

图1 海洋钻井隔水管系统

1.1 封隔器

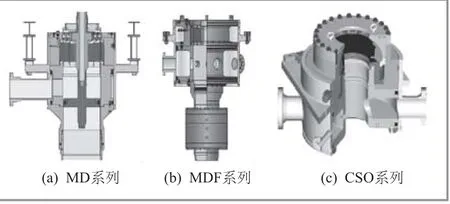

目前的收缩式封隔器型号主要有MD系列、MDF系列、CSO系列。其中MD系列封隔器主要用在浅水,如自升式等平台钻井系统中;MDF系列主要用在深水海洋钻井隔水管系统中。这两种类型产品的最大额定压力为14 MPa,它们的主要特点是可根据钻具直径的大小选择不同规格。胶心为分瓣式结构,拆装方便且具有使用寿命长的特点。

CSO 系列封隔器的上部结构类似于球形防喷器,封隔器外壳及管线出口结构与 MD系列基本相同,不同之处在于密封胶芯本体结构及其促动机构。密封胶芯采用传统的球形结构,由橡胶和12~16 块铁芯硫化而成,胶芯的关闭由其底部的活塞在液压的作用下沿着外壳内壁向井口方向收拢,起到密封钻具的作用。

图2 收缩式封隔器结构示意

1.2 胶筒

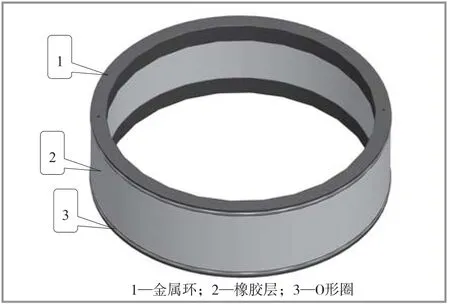

由于密封方式不同,封隔器胶筒分收缩式和压缩式两种,其中收缩式胶筒是一种圆柱形结构的橡胶金属弹性元件,利用高温、高压将橡胶与金属硫化而成,主要由金属环、橡胶层、O形圈组成(详见图3)。

图3 收缩式胶筒

2 实验

对收缩式封隔器还没有具体的试验标准,主要参照SY/T 5106—1998 《油气田用封隔器通用技术条件》,SY/T 5404—2002 《扩张式封隔器》,SY/T 6222—2012《套管封隔器》。其中密封用胶筒试验可以参照HG/T 2181—2009《耐酸碱橡胶密封件材料》,HG/T 2579—2008《液压系统用O形橡胶密封圈材料》,HG/T 2810—2008《往复运动橡胶密封圈材料》,铁道行业标准TB/T 2843—2010《机车车辆橡胶弹性元件通用技术条件》,日本工业标准JIS E 4710—1995《铁道机车车辆橡胶隔振器通则》等[4-5],具体试验按本企业内部规范《收缩式封隔器试验技术规范》执行。

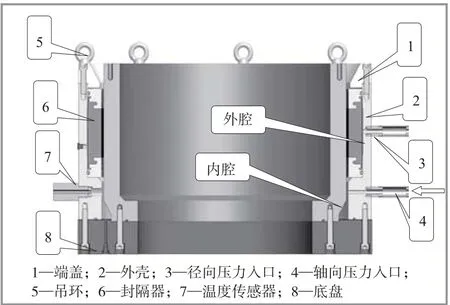

收缩式封隔器性能主要包括静态密封性能和疲劳性能两部分。静态密封性能是指对收缩式封隔器施加径向锁紧压力并保持不变,然后施加轴向压力,测试封隔器的密封性能;疲劳试验是在静态密封性能的基础上,反复加压、卸压,对橡胶层进行径向收缩疲劳试验。具体的试验方案包括单件密封和组件密封两种,分别如图4和图5所示。重点介绍一下单件密封的试验方案。

图4 单件密封试验

单件密封试验:设计一种由外壳、端盖、底盘、芯轴(模拟钻杆)、径向压力通道、轴向压力通道、O形圈、吊环组成的模拟封隔器装置,设计径向、轴向两套增压装置 。其中轴向压力是模拟浅层气及钻井液突然上升的压力,径向压力是在紧急情况时人为施加的操作压力。

将胶筒安装于封隔器中,利用胶筒外圈橡胶与外壳内表面构成一个外腔,当施加径向压力时,外腔充满液压油,封隔器在径向压力作用下锁紧芯轴,此时与底盘、外壳、芯轴之间又构成一个外腔;当施加轴向压力时,内腔充满液压油,测试封隔器内圈橡胶与芯轴的密封性能[4-5]。

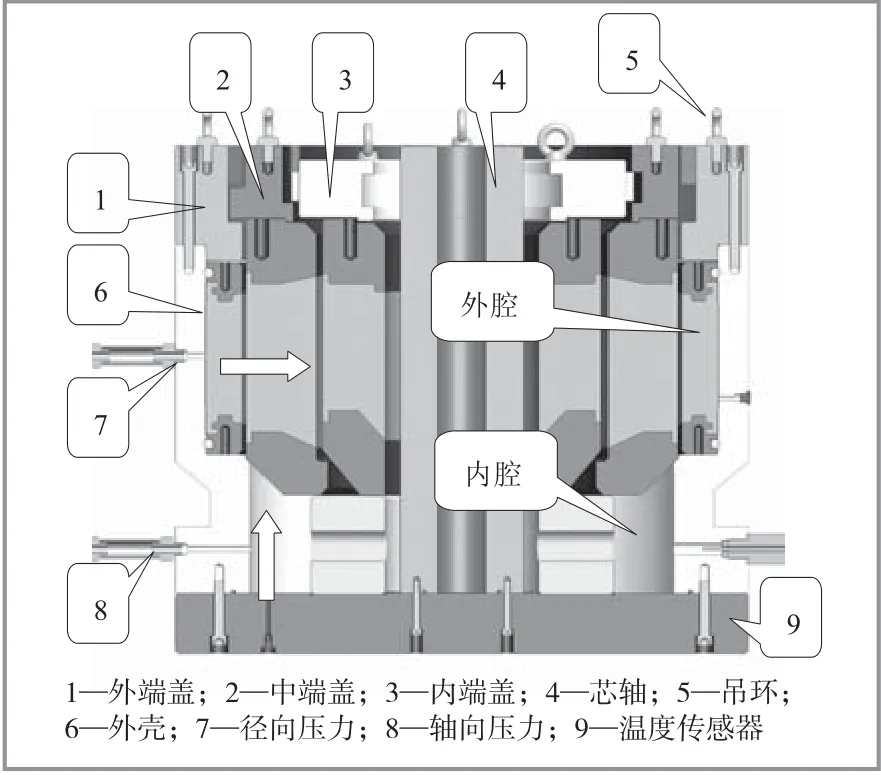

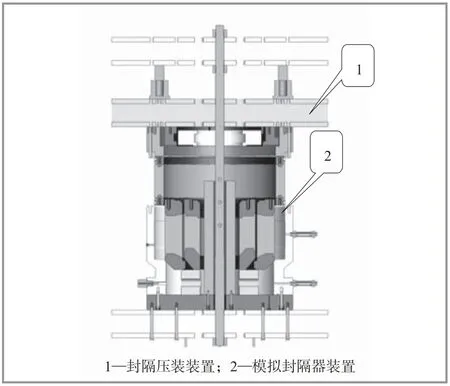

图5 组件加载试验

组件密封试验:设计一种由外端盖、中端盖、内端盖、外壳、底盘、芯轴(模拟钻杆)、定位环、径向压力通道、轴向压力通道、O形圈、吊环组成的模拟封隔器装置,试验原理与单件试验相同,也是一种通用性的试验装置,通过更换不同的芯轴和端盖可对三种不同型号的封隔器进行密封试验。但结构相对复杂,适用于小口径和变口径钻杆封隔器密封试验。

2.1 试验装置

2.1.1 结构设计

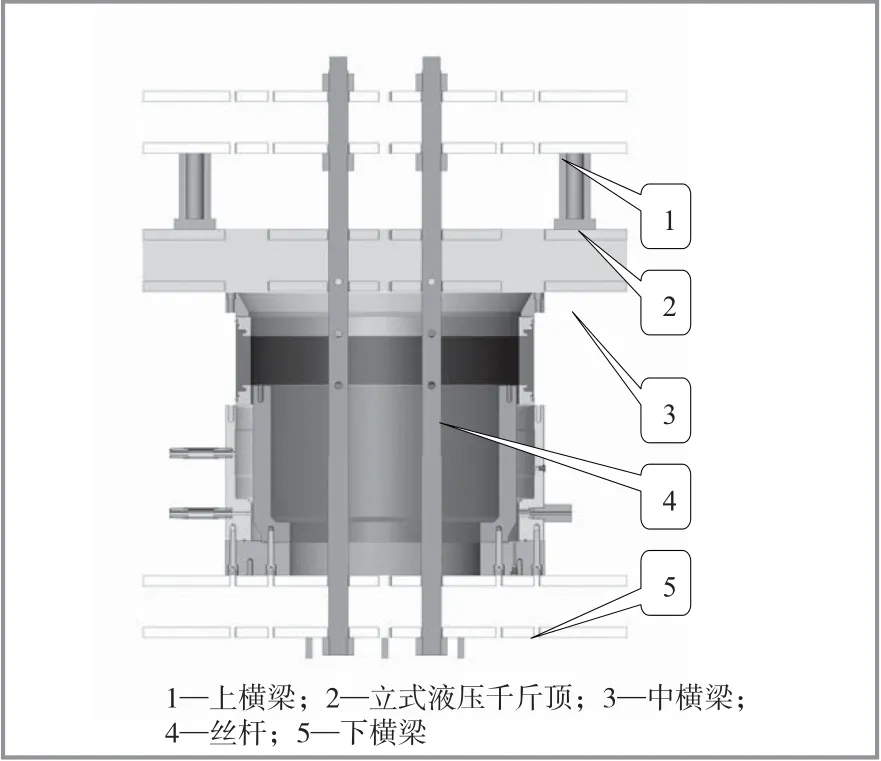

将试验装置设计得模块化、标准化,方便装配和拆卸。其主要由模拟封隔器和装置两部分组成。由于钻井平台现场无大型液压设备,对于大直径、带O形圈密封橡胶件,必须设计专门的压装装置。该压装装置由上横梁、立式液压千斤顶、中横梁、丝杆、下横梁组成一个独立的框架。单件和组件密封试验压装原理一致,分别如图6和图7所示。重点介绍单件密封试验的压装过程。

2.1.2 装配过程

装配过程分压入和取出两部分。封隔器压入:以低横梁为基准,依次安装底盘、O形圈、丝杆、外壳、芯轴、封隔器、中横梁、上横梁,将立式液压千斤顶放置于中横梁与上横梁之间,操作千斤顶施加载荷,使中横梁向下移动至封隔器进入模拟封隔器装置内,如图8(a)所示。

图6 单件密封试验压装

图7 组件密封试验压装

图8 封隔器装配过程

封隔器压出:将立式液压千斤顶放置于中横梁与下横梁之间,操作千斤顶施加载荷,使中横梁向上移动至封隔器离开模拟封隔器装置,如图8(b)所示。

3 结果与讨论

3.1 静态密封试验

3.1.1 试验方法

试验方法包括抽真空、径向、轴向预加载和径向、轴向正式加载五个部分。

抽真空:取出模拟封隔器装置外腔和内腔堵头,利用增压泵向空腔施加压力液体(含体积分数5%的可溶油和干净自来水)。当排气孔有液体流出时,表明腔内已是真空。拧紧堵头,准备加压试验。

径向预加载:径向压力以3 MPa/min增压速度加压至3 MPa,保持5 min,观察橡胶变形及泄漏情况。

径向正式加载:径向压力以4 MPa/min增压速度,间隔1 MPa保持5 s,加压至4 MPa,使橡胶锁紧芯轴并始终保持不变,观察橡胶变形及泄漏情况,记录时间与压力试验数据。

轴向预加载:轴向压力以5 MPa/min增压速度加压至10 MPa,保持5 min,观察橡胶变形及泄漏情况。

轴向正式加载:轴向压力以7 MPa/min增压速度,间隔2 MPa保持5 s,加压14 MPa保持10 min,观察橡胶变形及泄漏情况,记录时间与压力试验数据,同时记录此时的径向压力值。

3.1.2 试验结果

橡胶变形及压力变化情况:初始状态时内圈橡胶与芯轴之间测有5 mm间隙。当施加径向压力时,橡胶开始向芯轴收缩,间隙越来越小。随着压力增加至4 MPa,间隙消失,橡胶完全抱紧芯轴,径向压力保持不变。当施加轴向压力时,橡胶保持原状,当轴向压力大于4 MPa时,径向压力迅速上升;当轴向压力达到14 MPa时,径向压力也增加到相同压力值,观察橡胶表面无异常,径向、轴向压力时间曲线见图9。

试验泄漏情况:在径向和轴向整个试验加压过程中均无任何泄漏现象。

3.1.3 结果分析

压力变化、橡胶变形、泄漏情况是评判封隔器静态密封性能的三个重要参数。

图9 径向/轴向压力与时间曲线

压力变化:从图9可知,首先施加的径向压力随时间增加而变大,当压力值增加到4 MPa时,橡胶产生的收缩变形锁紧芯轴,压力值暂时保持不变。然后施加的轴向压力也随时间增加而变大,当压力值超过4 MPa时,径向压力迅速变大,最终轴向和径向压力同时达到14 MPa。这是因为内腔与外腔之间存在压力传递效应,橡胶由原来的收缩状态在轴向压力作用下再次发生扩张变形,导致径向压力上升,最终内腔与外腔压力达到相同值。

橡胶变形:从试验描述的情况分析,该封隔器橡胶层具有一定的弹性变形,单边变形量控制在8~10 mm之间,满足了高压密封需要,且橡胶具有一定的强度,能承受14 MPa的压力。这表明该类结构的封隔器具有较好的密封性能。

泄漏情况:整个封隔器装置是否发生泄漏是安全性判定中最关键的一项参数。从试验描述来分析,在整个试验过程中均未发生泄漏。从图9得知,压力增加至14 MPa后,未发生压降。

3.2 疲劳试验

3.2.1 试验方法

径向压力以4 MPa/min速度增压至4 MPa,保持不变。轴向压力以7 MPa/min速度增压至14 MPa,保持1 min后,内腔先卸压,外腔再卸压。以上为一个循环,反复加载200次,观察有无泄漏。试验后取出产品,观察橡胶与金属粘接处有无裂纹,表面有无气泡等。

3.2.2 试验结果

整个试验过程中均未发生泄漏、压降现象。试验后取出产品,目测观察产品的橡胶与金属粘接处,未发现裂纹[详见图10(a)];清洗后产品的橡胶表面未发现气泡、开裂等[详见图10(b)]。

图10 试验后封隔器状态

3.2.3 结果分析

泄漏情况、粘接强度、橡胶表面状态是密封用橡胶弹性元件疲劳性能判定中最重要的三个参数。

泄漏情况:泄漏试验包括试验工装和封隔器两部分,从试验结果来分析,封隔器橡胶在反复收缩、扩张、复位变形后,仍具备较好的高压密封作用。

粘接强度:封隔器的密封主要依靠橡胶的径向收缩变形,当橡胶变形后,上下端金属件与橡胶结合处是应力最为集中之处,此处的粘接强度直接关系到产品的密封性能。从图11分析,该结构的封隔器具有较好粘接强度和疲劳性能。

橡胶表面状态:封隔器的橡胶层厚、宽,受力面积大,硬度高,在反复变形后通常会出现气泡等。从图10来看,产品橡胶表面并无气泡、开裂等现象。

4 有限元分析

建立封隔器1/2有限元模型,主要对封隔器橡胶径向收缩受力进行分析,与试验进行比对,其中封隔器在径向压力作用下的应力、应变情况如图11所示。

图11 封隔器应变云图

应力分布:从图11得知,封隔器的最大应力在橡胶与金属粘合处,工装最大应力在芯轴中间受力处,与试验分析一致。

应变情况:从图11得知,封隔器橡胶变形与压力成正比,当压力为4 MPa时,橡胶完全与芯轴贴合,与试验分析一致。

5 结语

(1)通过分析封隔器的结构与原理,分别提出单件与组件密封两种试验和装配方案并进行了分析比对,为封隔器类产品试验设计提供参考。

(2)研究表明,该结构收缩式封隔器的静态密封和疲劳性能满足使用要求,所设计的装配方案为石油领域封隔器类橡胶件的压装提供了一种施工工艺参考。

(3)试验方案能模拟实际工况进行试验,试验设计达到预期目的,具有一定的推广应用价值,为同类产品的研发和试验起到指导作用。

[1] 南树岐,王定亚. 海洋钻井封隔器技术分析与应用[J]. 石油机械,2011, 39(3)∶78-80.

[2] 彭立群,林达文. 金属橡胶弹性元件粘合性试验设计与研究[J]. 世界橡胶工业, 2013, 40(11)∶78-82.

[3] 彭立群, 林达文. 整体橡胶履带力学性能试验设计与研究[J]. 世界橡胶工业, 2015, 35(11):78-82.

[4] 彭立群, 林达文. 封隔器胶筒密封性能测试方法及密封性能测试装置[P]. 中国∶CN 201510366740.1, 2015-06-29.

[5] 彭立群,林达文. 一种收缩式模拟封隔器及其拆装方法[P].中国∶CN 201510366880.9, 2015-06-29.

[6] 王进,谭帅霞,林达文.轨道交通橡胶弹性元件配方分析和性能试验技术[M]. 北京:中国铁道出版社, 2013.

[责任编辑:朱 胤]

TQ 336.4+2

B

1671-8232(2015)12-0031-06

2015-09-17

彭立群(1983— ),男,湖南永州人,工程师,长期从事橡胶弹性元件的试验设计与研究。