锶永磁铁氧体磁瓦裂纹原因分析

刘 松,王寅岗

(1.中航工业金城南京机电液压工程研究中心,南京 211106;2.南京航空航天大学 材料科学与技术学院,南京 210016)

0 引言

磁性材料是一种古老而年轻,且应用广泛的功能材料,已进入了国民经济和国防的各个领域[1]。永磁材料作为磁性材料的一个重要组成部分,随着其品种的增加、性能的提高、应用的扩大,已经取得了辉煌的成就[2]。

锶铁氧体具有价格低、抗氧化性好、高矫顽力、高磁能积及单轴磁晶各向异性等优点,被制备成永磁材料部件,在电子、信息、机械、汽车、微波等行业领域广泛应用[3]。磁瓦是微特电机不可缺少的部件,其产品质量一直决定着相关行业的发展[4]。磁瓦裂纹是常见的产品失效形式,也是大部分生产厂家成品率低的主要原因。因而,对磁瓦裂纹产生原因的分析及改进也成为工程师们关注的焦点[5-6]。锶铁氧体作为无机非金属材料,不论是本身结构,还是制备工艺均与金属材料有很大不同。虽然应用无机非金属材料的历史比较悠久,但其失效机理和形貌表征并不像金属材料那样成熟。随着工程实践中无机非金属材料应用的增多,很多研究人员也正在对其断裂失效等方面进行研究[7-8]。由于无机非金属材料结构特性等原因,致使其与金属材料的断裂失效机理和表征有所不同,但其失效分析的思路和方法是一致的。目前,无机非金属材料的零部件失效案例的研究还相对较少。本研究采用扫描电子显微镜、能谱、X 射线衍射等手段,对锶永磁铁氧体磁瓦成品在检测过程中发现的裂纹原因进行分析(其生产过程大致为配料→混磨→预烧→球磨→成型→烧结→加工→检测),旨在改进其生产工艺,提高其产品合格率及对类似无机非金属材料产品的裂纹原因分析提供失效分析思路和参考依据。

1 试验过程与结果

1.1 断口检查

裂纹位于磁瓦圆拱部位(图1),沿裂纹方向制取磁瓦断口试样,在体视显微镜和扫描电子显微镜下进行观察。

图1 磁瓦裂纹位置Fig.1 Location of magnetic shoe crack

断口宏观形貌显示,磁瓦裂纹处断口区域的颜色较暗,较为粗糙;人工打断断口区域较为细腻(图2)。断口微观形貌显示,裂纹处断口粉粒结合较为松散,部分粉粒界面并没有很好地结合在一起(图3a);而人工打断断口微观形貌显示粉粒结合较好,有小气孔形貌存在(图3b)。

图2 断口宏观形貌Fig.2 Macro appearance of the fracture

1.2 能谱分析

对裂纹处断口进行能谱分析(EDS),分析位置和谱线图见图4,结果见表1,发现该处主要含有Fe、O、Sr 元素;而人工打断断口处则主要含有Fe、O、Sr、C 元素。

图3 断口微观形貌Fig.3 Micro appearance of fractures

表1 能谱分析结果(质量分数/%)Table 1 Results of EDS analysis (mass fraction/%)

1.3 X 射线衍射分析

应用X 射线衍射分析(XRD)分别对裂纹断口和人工打断断口进行物相分析。检测结果如图5 所示。根据标准的SrFe12O19、SrCO3和Fe2O3的PDF 衍射图片对照相应的XRD 结果可知,人工打断断口上发现有SrCO3残留,而裂纹断口上却没有发现SrCO3物相的存在,但发现有Fe2O3物相的存在。

2 分析与讨论

图4 能谱分析谱线图Fig.4 EDS spectral line pattern

图5 XRD 分析结果Fig.5 Results of XRD analysis

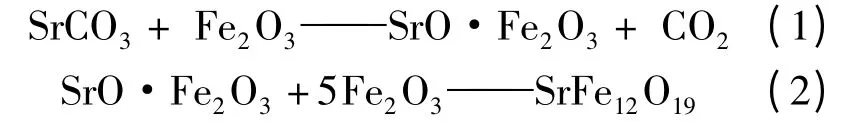

从裂纹断口形貌和能谱测试结果,可以排除该处存在异物夹杂或氧化皮夹杂等导致锶铁氧体粉粒结合力差而开裂的可能。锶永磁铁氧体磁瓦的生产制备工艺流程大致分为配料、预烧结、造粒、制坯成型、烧结、加工、检测等,其中预烧结是制备高性能锶永磁铁氧体磁瓦的关键环节之一[9]。制备锶永磁铁氧体磁瓦的原料主要是碳酸锶(SrCO3)和铁红(Fe2O3)按一定比例混合。在氧化气氛条件下,800 ℃时SrCO3开始分解,900 ℃以上开始逐步生成锶铁氧体晶体。Haberey等[10]发现在锶铁氧体的生成过程中先生成钙钛石型铁氧体SrFeO3-x,再与余下的Fe2O3反应生成SrFe12O19。反应过程如下:

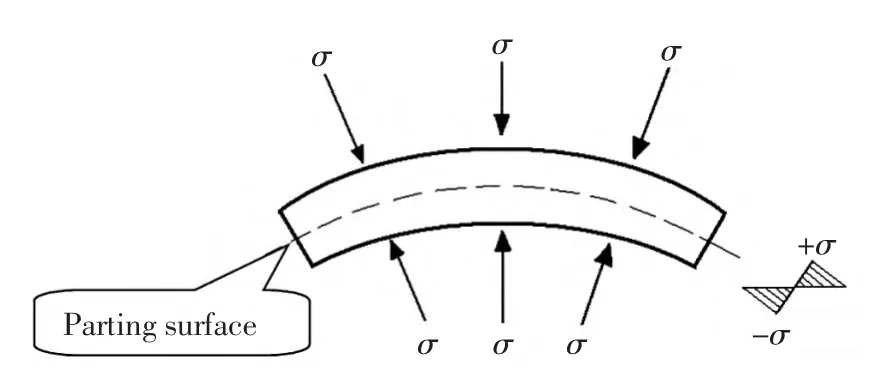

如果SrCO3不能充分分解,势必会在锶永磁铁氧体磁瓦中残留有SrCO3。EDS 检测的结果显示磁瓦人工打断断口中有C 元素存在,说明磁瓦基体可能有SrCO3残留;XRD 分析的结果证实了磁瓦基体有SrCO3残留。这不仅证明该磁瓦预烧结过程中工艺或操作不当,还为裂纹在何工序产生的提供了判定依据。分析磁瓦的生产制备工艺流程可知,只有制坯成型、烧结和加工这3 个制备环节存有产生裂纹的可能。裂纹断口EDS 分析未发现有C 元素存在,且XRD 分析的结果也证实了裂纹断口没有SrCO3物相。这些说明该处已没有SrCO3残留,而实际该磁瓦是有SrCO3残留的。出现该现象只有一种可能,那就是裂纹在高温烧结或高温烧结之前就已经产生了。因为只有在这种情况下,裂纹断面上残留的SrCO3才能在高温烧结条件下充分分解,CO2完全溢出;而磁瓦内部残留的SrCO3的分解及CO2的溢出就不太容易,图3b 中的气孔形貌也证明了这一点。断口微观形貌显示,裂纹断口粉粒结合较为松散,部分粉粒界面并没有很好地结合在一起,这也佐证了裂纹产生在高温烧结或高温烧结之前。粉粒结合松散,粉粒界面并没有很好地结合在一起说明裂纹处仍有部分粉粒没有紧密结合生成锶铁氧体晶体。因为如果高温烧结时已有裂纹存在,该处由于裂纹的应力释放作用势必减弱该处的结合力;加之残留的SrCO3分解出CO2气体也会破坏部分粉粒的结合及锶铁氧体晶体的生成。XRD 分析的结果显示裂纹断口上仍有Fe2O3物相的存在,也说明了这一点。因此,可以排除裂纹是在加工过程形成的可能。磁瓦的制坯成型是采用湿压法[11]成型的。所谓湿压法成型是指在压制过程自动合模后,高压泵管道将料浆注入型腔,在压制同时,将浆料中的水分通过上模具中的小孔或导槽由真空泵抽出。为防止浆料被抽走,在上模具加滤布,加压完毕后脱模、成型。湿压成型法制坯,由于其采用水、料混合,不易产生裂纹。即使产生裂纹,也是层裂。层裂裂纹垂直于厚度方向,沿纵向扩展。其原因主要是由于制坯成型过程中上、下模具施加的压力在磁瓦坯料厚度方向是呈梯度变化的。靠近表面压力大,靠近心部压力小(图6)。当压力不均或施加压力与磁瓦坯料厚度尺寸不匹配时就会产生垂直于厚度方向,平行于分模面的层裂裂纹。因为失效磁瓦的裂纹是平行于厚度方向的(图1),故可以排除其是在制坯成型过程产生的。因此通过以上分析,可以确定裂纹是在烧结工序产生的。烧结工序大致分为升温、保温和降温3 个过程。保温过程中磁瓦坯件的水分已基本挥发完全,且无明显的热应力变化,因而不易产生裂纹;降温过程产生裂纹的可能在上面的分析中就已经被排除;最有可能产生裂纹的就是烧结的升温阶段。一般来说,在升温阶段的低温区,主要是坯件内水分的蒸发过程,如含水量太高、升温速率太快、空气循环不好等原因造成坯件急剧收缩,就会形成裂纹。通过对该磁瓦的烧结工艺试验及研究发现,磁瓦坯件烧结过程中,300 ℃以下温度时,水分挥发较慢;在300~600 ℃范围,因温度较高,水分挥发较快。通过调缓300~600℃范围的升温速率,使该型锶永磁铁氧体磁瓦裂纹引起的报废率由原50%多,降低至小于10%。预烧结过程中SrCO3分解不完全,致使其残留磁瓦中,势必会影响到磁瓦的磁性能;也会在磁瓦烧结过程中分解CO2,使其局部产生气体聚集,气压升高而开裂。因此充分的预烧结也是制备高性能磁瓦,预防裂纹产生的重要手段。

图6 制坯成型时磁瓦坯料厚度方向受力示意图Fig.6 Stress diagram of magnetic shoe in thickness direction during forming

3 结论

1)锶永磁铁氧体磁瓦裂纹产生在烧结工序。

2)烧结升温工艺不当是锶永磁铁氧体磁瓦裂纹产生的主要原因。

3)通过调缓烧结过程中300~600 ℃范围的升温速率,可大大降低由裂纹产生引起的报废率。

[1]刘亚丕,何时金,包大新,等.永磁材料的发展趋势[J].磁性材料及器件,2003,34(1):33-36.

[2]廖恒成,马立群,袁浩杨.永磁材料未来十年的研究展望[J].稀有金属材料与工程,1999,28(2):65-68.

[3]王晓瑞,金鸣林,李元,等.烧结工艺对锶铁氧体永磁材料性能及结构的影响[J].材料导报,2008,22(2):105-107.

[4]朱昱,王丽萍.锶铁氧体在飞轮发电机中的应用[J].微特电机,2005(10):46.

[5]刘翠娥,段新彭.永磁铁氧体磁瓦开裂问题的探讨[J].山西科技,2002(4):37-38.

[6]陈锟,陈恵芬,刘克家.永磁铁氧体烧结过程应力场有限元分析[J].功能材料,2007,38(8):1276-1278.

[7]王西彬,任敬心.结构陶瓷磨削表面微裂纹的研究[J].无机材料学报,1996,11(4):658-664.

[8]袁东,程金生,杨润泽,等.陶瓷材料磨削裂纹扩展行为研究[J].机械设计与制造,2011(4):144-146.

[9]章宏,王忆,姚少喜,等.预烧温度对锶铁氧体的微结构和磁性能的影响[J].硅酸盐通报,2012,31(1):79-83.

[10]Haberey F,Kockel A.The formation of strontium hexaferrite SrFe12O19from pure iron oxides and strontium carbonate[J].IEEE Transactions on Magnetics,1976,12(6):983-985.

[11]秦福民.改进湿压成型工艺提高质量和生产效率[J].磁性材料及器件,1990,21(3):44-45.