干燥条件对混凝土强度影响试验研究

张国辉,李宗利,张林飞,吕从聪

(西北农林科技大学 水利与建筑工程学院,陕西 杨凌 712100)

混凝土中孔隙水及其迁移对混凝土的耐久性有重要影响[1-2],在湿态混凝土力学特性研究中,需对混凝土试件进行干燥处理以确定其含水率,但文献[3]并没有规定具体的干燥温度和控制条件,因而各研究者所设置的干燥条件有所不同.王海龙等[4]在研究干燥与饱和混凝土力学性能变化规律时,设定了2个干燥条件:(1)将混凝土分别在30,50℃下烘烤2d,然后在65 ℃下烘烤6d;(2)先将混凝土在50℃下烘烤1d,逐渐升至65,75℃下烘烤3d,然后在85℃下烘烤直至质量不发生变化[5].研究者在探讨含水率对混凝土力学性能的影响规律时,需使混凝土达到完全干燥状态.刘保东等[6]把混凝土试件放入烘箱中在45 ℃下进行烘干,直至质量不再变化;李鑫鑫[7]先将混凝土试件分别在30,50℃下烤烘2d,然后在110℃下烤烘直到质量不变.同样的混凝土干燥过程,采用不同的干燥条件,势必导致混凝土的干燥时间、失水量、含水率以及所达干燥状态存在差异.干燥过程也是混凝土内水分逸出过程,过快的水分逸出将导致混凝土微裂纹萌生、汇聚和扩展等损伤现象的产生[8],且非均质材料的混凝土中粗细骨料和水泥胶结材料的热工性能不同,这些材料间的物理化学作用错综复杂,使混凝土力学性能变化较大[9],最终导致在不同干燥条件下混凝土力学性能存在差异,影响干燥混凝土的强度评价.

目前,关于混凝土遭受火灾或其他形式高温作用后物理力学特性变化规律研究[10]的温度范围为200~900 ℃,且较少考虑温度持续和间歇作用的机制影响,因而高温作用后混凝土力学性能的变化规律无法直接应用于60~150 ℃混凝土力学性能变化的研究以及混凝土干燥工艺的确定.本文主要通过物理试验,研究混凝土在不同干燥条件(持续或间歇)下的干燥过程和结果差异,分析不同干燥条件对混凝土抗压强度和劈裂抗拉强度的影响规律,探究混凝土零损伤或低损伤且干燥效率适宜的混凝土干燥工艺,为湿态混凝土力学性能研究提供依据.

1 试验

1.1 原材料

水泥:陕西冀东水泥厂产盾石牌P·C 32.5R级复合硅酸盐水泥,标准稠度用水量28.6%(质量分数,文中涉及的含量、水灰比等均为质量分数或质量比),安定性合格,初凝时间4.2h,终凝时间5.3h,28d抗压强度48.58MPa;砂子:陕西渭河砂场的天然中砂,细度模数为2.43,级配良好,含泥量0.8%,表观密度2.59g/cm3,堆积密度1 540kg/m3,有害物质含量均在规定值以下;粗骨料:陕西渭河卵石,粒径5~20mm,20~40mm,含泥量0.6%,表观密度2.65g/cm3,堆积密度1 563kg/m3,最大粒径40mm.

1.2 试验设备与试件制备

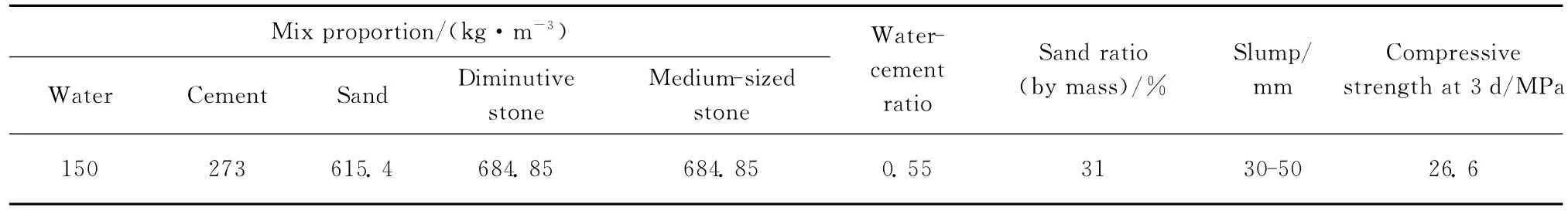

天津市实验仪器厂产电热恒温鼓风干燥箱,调温范围为室温-300℃,工作尺寸为800mm×800mm×1 000mm,温度均匀性≤±2.5%,温度波动度为±1℃;电子天平精度为1g;微机控制电液伺服压力试验机,最大试验力为1 000kN,试验力准确度为1%.混凝土试件为150 mm×150 mm×150mm 立方体试件,标准养护,拌和过程按SL 352—2006《水工混凝土试验规程》进行,其配合比及主要参数见表1.

表1 混凝土试件的配合比及主要参数Table 1 Mix proportion and major parameters of concrete specimen

1.3 试验设计与方法

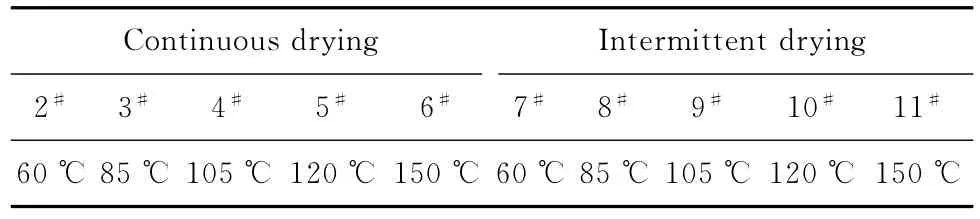

试验控制因素为干燥温度和干燥机制,其中干燥温度通过设置干燥箱工作温度(60,85,105,120,150℃)来实现;干燥机制为持续干燥和间歇循环干燥,其中持续干燥是在预设干燥条件下连续干燥直至试件达到干燥状态,间歇循环干燥是在预设干燥条件下持续干燥4h后,关闭干燥箱加热和鼓风功能,使试件在箱内自然冷却至室温后再持续干燥4h,如此往复循环直至试件达到干燥状态.

将标准养护28d后的混凝土立方体试件,按照预设的控制因素水平划分为11组,其中第1组为标准组,标准养护28d后不进行干燥处理直接检测试件强度,其余试验分组(2~11组)见表2.每组6块试件中3块试件用于检测抗压强度,另外3块用于检测劈裂抗拉强度.试件从标准养护室中取出后,用干布擦拭表面,使表面不存在明水,随之进行称重,记录每组试件开始干燥前的质量.启动干燥箱进行预热,达到预设温度后,将试件分组放入干燥箱中的不锈钢网板上,网板工作尺寸为800mm×800mm,每次干燥1组试件,试件均匀分布在网板上,四周保持间距85mm,以保证受热的均匀性.在混凝土试件水分散失量较大的干燥前期,每隔1h测量1次试件质量,测量过程中干燥箱保持工作状态,将试件取出检测质量后迅速放入干燥箱,以减小试验误差,每次质量检测所需时间约为5min;干燥后期适当延长质量检测的间隔时间,每隔4~8h测量1次试件质量,直到试件达到干燥状态.待试件达到干燥状态且经自然冷却后,进行混凝土抗压强度和劈裂抗拉强度检测.

表2 试验分组Table 2 Test group

2 试验结果及分析

2.1 混凝土干燥特性分析

本文所涉及的含水率均为混凝土湿基含水率.干燥速率是指混凝土试件在单位时间内、单位表面积上汽化的水分质量,单位为kg/(h·m2);干燥时间、干燥速率、失水量、含水率均为每组6块试件的平均值.混凝土试件经60,85,105,120,150℃的持续干燥或间歇循环干燥后,试件的外观颜色没有变化,外表面没有明显裂缝,无掉皮、缺角和疏松现象.150℃持续干燥状态下混凝土的干燥曲线和干燥速率曲线如图1所示.

图1 混凝土试件干燥曲线和干燥速率曲线Fig.1 Drying and drying rate curves of concrete specimens

根据图1中的干燥速率曲线可将混凝土干燥过程分为3个阶段:(1)AB 段为调整升速干燥阶段.该阶段混凝土吸收的热量一部分用于加热混凝土,另一部分用于将混凝土内液态水转化为气态水,并形成一定能量势,使水分向外逸出.随着干燥时间的增加,混凝土本身温度升高,失水速度大幅上升,干燥速率在B 点达到最大值0.355kg/(h·m2),AB段持续时间约为4h.(2)BCD 段为降速干燥阶段.随着干燥过程的进行,混凝土内部水分迁移到表面的速率已小于表面水分的汽化速率,混凝土试件表面出现部分“干区”,即实际汽化表面减少.当混凝土试件全部表面都成为干区后,水分的汽化面逐渐向其内部移动,混凝土内部的热、质传递路径加长,阻力增大,造成干燥速率下降.D 点干燥速率为0.003kg/(h·m2),仅为B 点的干燥速率0.85%,BCD 段持续时间约为31h.(3)DE 段为干燥状态.该阶段干燥速率极小,随着干燥时间的延续,干燥速率基本保持恒定.若定义混凝土试件干燥速率小于0.002kg/(h·m2)时即为干燥状态,则混凝土试件在E 点(干燥速率为0.001kg/(h·m2))即达到干燥状态.各组混凝土试件在不同干燥条件下达到干燥状态所需的干燥时间、失水量及含水率见表3.

表3 混凝土试件干燥结果Table 3 Drying results of concrete specimens

依据混凝土试件在干燥过程中质量的动态变化,得到不同干燥条件下混凝土含水率随干燥时间的变化曲线,如图2所示.

结合表3和图2可知,相同混凝土试件在不同干燥温度和干燥机制条件下,达到相应干燥状态时所需的干燥时间、失水量和含水率均不同.干燥温度越高,干燥速率越大,其所需干燥时间越短,失水量越大.150℃持续干燥条件下试件(第6组)所需干燥时间、失水量和含水率分别是60℃持续干燥条件下试件(第2组)的0.21,1.69和1.70倍.相同温度条件下,持续干燥较间歇循环干燥的干燥速率快,所需干燥时间短,失水量和含水率大.120℃持续干燥条件下试件(第5组)所需干燥时间、失水量和含水率分别是120℃间歇干燥条件下试件(第10组)的0.50,1.03 和1.03 倍.间歇循环干燥是一种带有“缓苏”阶段的非连续性干燥过程.“缓苏”期是无热量继续产生的时段,混凝土内部水分在这一时段内会自动地扩散至试件表面,温度也会随着热量的自动传递而趋于平衡,改善了混凝土水分分布的不均匀性,但会降低干燥效率.

图2 不同干燥条件下混凝土试件的干燥曲线Fig.2 Drying curves of concrete specimens under different drying conditions

2.2 干燥条件对混凝土抗压强度影响分析

不同干燥条件对混凝土试件相对抗压强度的影响曲线见图3.

图3 不同干燥条件下混凝土试件的相对抗压强度Fig.3 Relative compressive strength of concrete specimens under different drying conditions

由图3可知,持续干燥和间歇循环干燥后,混凝土试件抗压强度均随温度的升高呈先降后升趋势,105℃为转折点;相同干燥温度下,间歇循环干燥后混凝土试件抗压强度高于持续干燥试件;除第4组(105℃,持续干燥)混凝土试件抗压强度稍低于标准抗压强度外,其余各组试件均高于标准抗压强度;105℃持续干燥和间歇循环干燥后混凝土试件抗压强度均达到最小值,且最接近标准抗压强度,其相对抗压强度分别为0.99 和1.02;60 ℃持续干燥和150℃间歇循环干燥后混凝土试件强度达到最大值,增加比例均为23.68%.单从混凝土抗压强度损伤最小方面考虑,105℃持续干燥和间歇循环干燥均能保证混凝土试件抗压强度受干燥条件影响最小.

李卫等[11]研究表明,100℃持续干燥48h后混凝土相对抗压强度增加为1.06,且随恒温时间的延长,强度值有所降低;王海龙等[12]将混凝土在200℃下恒温2h,发现其抗压强度增加11%;目前较一致的结论为400℃以内混凝土抗压强度在常温强度附近上下波动,先降后升[9].本文以混凝土试件达到干燥状态为目的,且与以前研究中的混凝土强度等级、骨料类型、配合比及升降温机制等试验条件不同,因而研究结论存在一定差异,但基本一致.

混凝土电镜扫描研究表明[13],混凝土经过略高于100℃作用后,其内部组织结构与常态时接近,水化硅酸钙凝胶结构完整、密实,氢氧化钙结晶完整,水泥水化物较常温条件下多,且水化硅酸钙和钙矾石较常温下的略显粗大,对混凝土抗压强度的增长有益.随着干燥温度的升高,因水分蒸发速度加快,导致混凝土内部裂纹和孔隙增多,且这种劣化程度并未完全抵消温度升高对抗压强度产生的增大效应,从而使得混凝土在60~105℃这一干燥温度区间内持续干燥或间歇循环干燥后的抗压强度虽有所下降,但仍高于标准抗压强度值.当干燥温度进一步升高,由于水泥浆体的弱物理化学反应,水泥浆体开始失去稳定,水分蒸发使水化硅酸钙凝胶发生脱水反应,生成短而强度高、表面能大的产物,从而使水泥浆体产生紧缩,化学结合力和黏结强度提高,孔隙大小重新分布[14],使得混凝土在105~150℃时抗压强度又出现回升.另外,由于间歇循环干燥是一种带有“缓苏”阶段的非连续性的干燥过程,能够改善混凝土水分和温度的不均匀性,减少温度变形差和裂纹的产生,因而在相同干燥温度下,间歇循环干燥后的抗压强度高于持续干燥后的抗压强度.

根据试验结果,使用Gauss函数拟合得到不同温度下持续干燥和间歇循环干燥后混凝土抗压强度经验计算公式(见式(1),(2)),其相关系数分别为0.98和0.99.

图4 不同干燥条件下混凝土试件的相对抗压强度试验数据与拟合曲线Fig.4 Test data and fitted curves of relative compressive strength of concrete specimens under different drying conditions

由图4可见,根据式(1),(2)计算得到的数据与试验结果吻合较好,可为工作温度为60~150℃的混凝土结构抗压强度预测提供依据.

2.3 干燥条件对混凝土劈裂抗拉强度影响分析

不同干燥条件对混凝土试件相对劈裂抗拉强度的影响曲线见图5.

图5 不同干燥条件下混凝土试件的相对劈裂抗拉强度Fig.5 Relative splitting tensile strength of concrete specimens under different drying conditions

由图5可知,不同干燥条件作用后,混凝土试件劈裂抗拉强度与抗压强度变化规律不同,并不存在先降后升的现象;随着干燥温度的升高,混凝土试件劈裂抗拉强度基本呈线性降低趋势;仅在60,85℃持续干燥条件下,混凝土试件的劈裂抗拉强度高于标准强度;60℃持续干燥时,混凝土试件的劈裂抗拉强度达到最大值,较标准劈裂抗拉强度值增大16%;150℃间歇循环干燥后混凝土试件的劈裂抗拉强度达到最小值,较标准抗拉强度降低20%;105℃持续干燥和60 ℃间歇循环干燥后混凝土试件的劈裂抗拉强度恰与标准抗拉强度一致;单从混凝土试件劈裂抗拉强度损伤最小角度考虑,105 ℃持续干燥与60℃间歇循环干燥均能保证干燥条件对混凝土试件劈裂抗拉强度影响最小.

干燥温度和干燥机制对混凝土劈裂抗拉强度作用机理与抗压强度基本相似,但由于混凝土裂纹对受压与受拉的力学性能影响不同,导致两者的变化规律存在差异.随着干燥温度的持续升高,水分蒸发速度加快,加速了混凝土裂纹的扩展,从而引起混凝土劈裂抗拉强度不断减小.在温度升高过程中虽能激发未水化的水泥颗粒继续水化,提高密实性和强度,但其劈裂抗拉强度的降低效果高于增高效果,因而60~150℃持续和间歇循环干燥后,混凝土劈裂抗拉强度均呈现线性降低趋势.

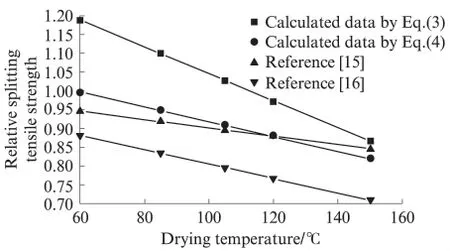

根据试验结果,利用最小二乘法拟合得到不同温度下持续干燥和间歇循环干燥后混凝土试件劈裂抗拉强度的经验计算公式(见式(3),(4)),相关系数分别为0.96和0.95.

图6为按式(3),(4)计算的混凝土试件相对劈裂抗拉强度与文献[15],[16]研究结果的对比图.

由图6可以看出,本文所得规律(式(3),(4))与文献[15],[16]研究规律基本吻合,说明本文的研究结果较合理.

图6 混凝土试件相对劈裂抗拉强度拟合曲线对比图Fig.6 Comparison of relative splitting tensile strength fitted curves of concrete specimens

3 结语

(1)混凝土干燥过程大致分为3个阶段:调整升速干燥阶段、降速干燥阶段和干燥状态阶段.并未出现一般物料干燥过程中的恒速干燥阶段.

(2)混凝土在不同干燥温度和机制条件下达到干燥状态时,干燥温度越高,所需干燥时间越短,干燥速率越快,水分散失量越大,所测含水率越高;相同温度条件下,持续干燥较间歇循环干燥所用干燥时间短,水分散失量和含水率大.

(3)不同干燥条件作用后,混凝土试件的劈裂抗拉强度与抗压强度变化规律不同.混凝土达到干燥状态时,其抗压强度随温度的升高呈先降后升趋势,而劈裂抗拉强度基本呈线性减少趋势;相同温度条件下,混凝土间歇循环干燥后的抗压强度较持续干燥后高,而劈裂抗拉强度较持续干燥后低;105℃持续干燥对混凝土试件抗压强度和劈裂抗拉强度影响均最小,为合理的干燥控制条件.

[1]ROSS C A,JEROME D M,TEDESCO J W.Moisture and strain rate effects on concrete strength[J].ACI Materials Journal,1996,93(3):293-300.

[2]王新友,蒋正武,高相东,等.混凝土中水分迁移机理与模型研究评述[J].建筑材料学报,2002,5(1):66-71.WANG Xinyou,JIANG Zhengwu,GAO Xiangdong,et al.Review on the mechanism and model of moisture transfer in concrete[J].Journal of Building Materials,2002,5(1):66-71.(in Chinese)

[3]SL 352—2006 水工混凝土试验规程[S].SL 352—2006 Test code for hydraulic concrete[S].(in Chinese)

[4]王海龙,李庆斌.不同加载速率下饱和混凝土的劈拉试验研究及强度变化机理[J].工程力学,2007,24(2):105-109.WANG Hailong,LI Qingbin.Experiments on saturated concrete under different splitting tensile rate and mechanism on strength change[J].Engineering Mechanics,2007,24(2):105-109.(in Chinese)

[5]王海龙,李庆斌.不同加载速率下干燥与饱和混凝土抗压性能试验研究分析[J].水力发电学报,2007,26(1):84-89.WANG Hailong,LI Qingbin.Experiments of the compressive properties of dry and saturated concrete under different loading rates[J].Journal of Hydroelectric Engineering,2007,26(1):84-89.(in Chinese)

[6]刘保东,李鹏飞,李林,等.混凝土含水率对强度影响的试验[J].北京交通大学学报,2011,35(1):9-12.LIU Baodong,LI Pengfei,LI Lin,et al.Experimental study on influence of water content on concrete strength[J].Journal of Beijing Jiaotong University,2011,35(1):9-12.(in Chinese)

[7]李鑫鑫.孔隙水对混凝土静力特性的影响研究[D].重庆:重庆交通大学,2011.LI Xinxin.Pore water influence to static mechanical properties of concrete[D].Chongqing:Chongqing Jiaotong University,2011.(in Chinese)

[8]李春秋,李克非.干湿交替下表层混凝土中水分传输:理论、试验和模拟[J].硅酸盐学报,2010,38(7):1151-1159.LI Chunqiu,LI Kefei.Chlorideion transport in cover concrete under drying-wetting cycles:Theory experiment and modeling[J].J Chin Ceram Soc,2010,38(7):1151-1159.(in Chinese)

[9]肖建庄,王平,朱伯龙.我国钢筋混凝土材料抗火性能研究回顾与分析[J].建筑材料学报,2003,6(2):182-189.XIAO Jianzhuang,WANG Ping,ZHU Bolong.Review on fireresistance behavior of reinforced concrete in china[J].Journal of Building Materials,2003,6(2):182-189.(in Chinese)

[10]吕天启,赵国藩,林志伸,等.高温后静置混凝土力学性能试验研究[J].建筑结构学报,2004,25(1):63-70.LÜ Tianqi,ZHAO Guofan,LIN Zhishen,et al.Experimental study on mechanical properties of long standing concrete after exposure to high temperature[J].Journal of Building Structures,2004,25(1):63-70.(in Chinese)

[11]李卫,过镇海.高温下砼的强度和变形性能试验研究[J].建筑结构学报,1993,14(1):8-16.LI Wei,GUO Zhenhai.Experimental investigation of strength and deformation of concrete at elevated temperature[J].Journal of Building Structures,1993,14(1):8-16.(in Chinese)

[12]王海龙,俞秋佳,孙晓燕,等.高温作用后混凝土损伤与耐久性能评价[J].江苏大学学报:自然科学版,2014,35(2):238-242.WANG Hailong,YU Qiujia,SUN Xiaoyan,et al.Durability and damage evaluation of concrete subjected to high temperature[J].Journal of Jiangsu University:Natural Science,2014,35(2):238-242.(in Chinese)

[13]吕天启,赵国藩,林志伸,等.高温后静置混凝土的微观分析[J].建筑材料学报,2003,6(2):135-141.LÜ Tianqi,ZHAO Guofan,LIN Zhishen,et al.Microscopic analysis of long standing concrete after high temperature[J].Journal of Building Materials,2003,6(2):135-141.(in Chinese)

[14]KHOURY G A.Compressive strength of concrete at high temperatures:A reassessment[J].Magazine of Concrete Research,1992,44(161):291-309.

[15]谢狄敏,钱在兹.高温作用后混凝土抗拉强度与粘结强度的试验研究[J].浙江大学学报:自然科学版,1998,32(5):597-602.XIE Dimin,QIAN Zaizi.Research on bond and tension of concrete after high temperature[J].Journal of Zhejiang Universi-ty:Natural Science,1998,32(5):597-602.(in Chinese)

[16]覃丽坤.高温及冻融循环后混凝土多轴强度和变形试验研究[D].大连:大连理工大学,2003.QIN Likun.Study on the strength and deformation of concrete under multiaxial stress after high-temperature or freeze-thaw cycling[D].Dalian:Dalian University of Technology,2003.(in Chinese)