镦锻工艺对锻件质量的影响

洛阳LYC轴承有限公司锻造厂 张仰伟

镦锻工艺对锻件质量的影响

洛阳LYC轴承有限公司锻造厂 张仰伟

改善金属内部组织,生产出满足使用要求的高品质锻件,是锻造行业技术人员永远追求的目标。除原材料品质、热处理工艺外,机械零件内部组织的均匀性与金属流线方向也是影响其使用寿命的重要因素。

在生产实践中大家都希望在不增加劳动量的前提下,使锻件金属组织均匀性得以提高,锻件金属流线方向符合零件工况。抛开原材料品质,锻件组织的均匀性在很大程度上取决于锻造过程的变形量,衡量金属变形量大小的参数即锻造比。但锻造比相同,不同锻造工艺方法对锻件质量有非常大的影响。而金属流线的方向则完全取决于锻造工艺方法。

图1

不同锻造工艺加工轴承滚动体锻件对其金属流线的影响

随着镦拔次数增加,金属偏析组织质点在原质点的附近进行扩散,扩散空间逐渐增大,金属疏松组织范围逐渐缩小。

如图1~图3所示,在第一次均正拔长的过程中,金属疏松和偏析组织在锻锤变形锥的作用下,沿原棒材径向滑移变形,中心疏松组织迅速得以改善,金属偏析质点扩散的空间快速增大;第二次均正拔长时,金属质点的受力方向垂直于第一次金属质点的受力方向进行滑移变形,使锻件组织更加均匀。显然,第二种工艺方法更能改善锻件内部组织质量。

图2 第一种锻造工艺(箭头所指为金属流线方向)

图3 第二种锻造工艺

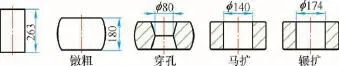

图4 第1种工艺:镦粗→穿孔→辗扩成形

图5

图6 第2种工艺:镦粗→穿孔→马扩→辗扩成形

采用不同锻造工艺加工环形锻件对锻件内部组织的影响

加工轴承内外圈锻件时,锻造比在不同的工步有不同称谓,一般分为镦粗比、马扩比、辗扩比,各个工步锻造比的乘积就是总锻造比。在锻造比相同的情况下,探讨不同锻造工艺对锻件内在质量的影响,以此来指导生产。

下面以锻件NCF368018X/02为例,计算不同锻造工艺下的锻造比进行分析。第1种工艺方法中(见图4,锻造现场如图5所示),镦粗比为:263/180=1.46;辗扩比为:174/80=2.175;锻造比为:1.46×2.175=3.2。第2种工艺方法中(见图6,锻造现场如图7所示),镦粗比为:263/180=1.46;马扩比为:1 4 0/8 0=1.7 8;辗扩比为:174/140= 1.24。辗扩比为:174/140= 1.24;锻造比为:1.46×1.78×1.24=3.22。

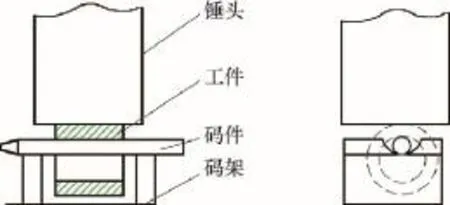

对比两种锻造方法,单从衡量塑性变形程度大小的参数值锻造比来看基本相同。但两种工艺对原材料中的带状物、组织疏松及碳化物偏析等缺陷的改善程度有较明显差异,与第1种锻造工艺相比,采用第2种锻造工艺的锻件,原材料中的带状物、组织疏松和碳化物偏析得到了较大改善。对比两种锻造工艺方法,差异就在马扩工序,马扩工序示意如图8所示。

马扩微观上相当于矩形截面坯料的镦粗,在上锤砧和马杆的作用下,呈现出难变形区、易变形区和自由变形区(见图9)。

锻件的外径、内径不断增大,高度略有增加。随着锻件外径和内径的不断增大,锻件壁厚将逐渐变薄,上下两个难变形区逐渐重叠,易变形区逐渐收窄,存在于原材料中的带状物和碳化物偏析在锻锤的冲击力作用下被打碎,但这些存在于原材料中的带状物和碳化物偏析仍然集聚于原始位置附近,只是弥散的面积更大,呈现的颗粒更小,从根本上无法消除原材料中的带状物和碳化物偏析。但马扩工序可以大幅改善这些原材料缺陷。不同的锻造工艺方法,宏观上的锻造变形量区别不明显,但微观上金属的变形程度差异非常大,金属试样的金相分析充分印证了这一结论。

实践证明,锻造比的数值并不能完全真实反映锻件的力学性能,其背后的锻造工艺方法,才是我们技术人员在编制锻造工艺时应该关注的重点。

图7

图8

图9