船体分段复杂吊装方案自动化设计方法及应用

李 瑞,汪 骥+,刘玉君,2,马 驰,韩小岗

(1.大连理工大学 船舶工程学院,辽宁 大连 116024;2.大连理工大学 工业装备结构分析国家重点实验室,辽宁 大连 116024)

1 问题的提出

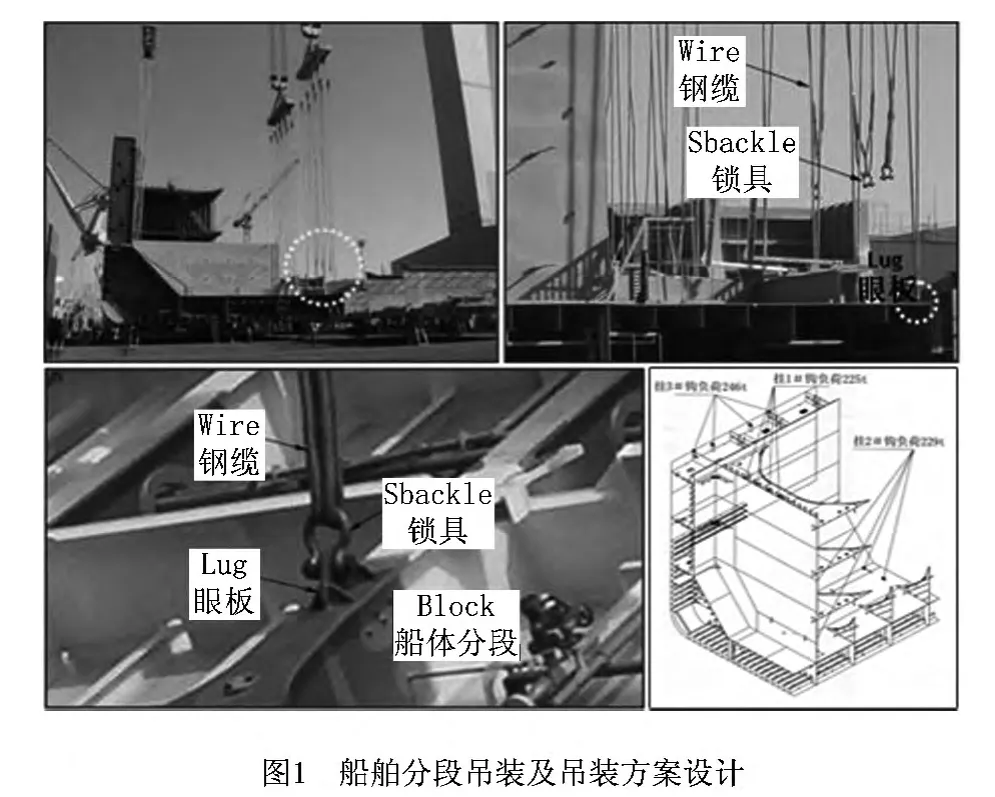

船舶分段吊装是指施工单位使用起重设备对船体分段进行翻身或移位的作业工作,是船舶建造过程中一项重要的工作,它对船体建造的安全、质量和周期都起着至关重要的作用[1]。为保证吊装作业的顺利进行,大多数施工单位均要在作业前进行严密的吊装方案设计。吊装方案设计的可行性与合理性直接决定了吊装工作能否安全、高效地进行。分段吊装方案设计工作需要反复考量分段尺寸、重量、重心位置、结构形式以及吊装设备参数等因素对吊装方案的影响,是一个复杂的逐步寻优过程,船舶分段吊装及吊装方案设计的相关内容如图1所示。由于吊装设计所需考虑的因素较多,以Tribon等软件作为辅助工具进行吊装设计尚不能实现完全自动化,吊装方案设计工作存在“设计过程繁琐、效率不高”以及“以经验估算为主,经济性、可靠性不高”等问题。实现船舶分段吊装方案设计的自动化,将提高船舶分段吊装方案设计效率及方案的安全性和经济性,为进一步缩短造船周期、提高造船质量创造有利条件。

结合生产实践,国内外学者和技术人员在吊装方案设计方面做了大量的研究。

在吊点布置算法方面,大连理工大学纪卓尚教授通过分析分段在船台合拢时的受力情况,归纳演算出简便的公式和图谱来计算吊绳长度和眼板的安装位置[2];吴仲其等在分段重量重心的计算、吊点位置确定和眼板结构强度等方面对分段吊装工艺进行了阐述[3];李瑞等针对吊装方案设计中吊点位置动态调整问题提出了迭代求解算法[4]。

在吊装过程建模方面,Lee等建立了船体建造虚拟装配仿真系统,构建了船台、吊车等虚拟模型并对复杂的船舶建造过程进行了模拟仿真[5];Kim 等采用含约束有向图方法对船台吊装过程建立了模型[6];汪睿等研究了自升式平台分段吊装过程中关于吊耳模型探索性计算实验的问题,以寻求最合理的吊装方案简化方法[7];Miura等为日本USC船厂开发了船体建造虚拟装配仿真系统,构建了三维分段吊装虚拟系统[8];Soh等应用有限元技术对二维眼板模型进行了建模和强度分析,为吊装方案设计提供了依据[9];上海交通大学鲍劲松等开发了“三维空间约束下的船舶分段吊装仿真系统”,该系统通过三维数据模型和设备资源三维约束信息建立了仿真模型,利用三维图形可视化技术和人机交互,实时显示吊装仿真的过程,并在吊装过程阻塞时可以通过人机交互来改变仿真求解的方向,从而提升了求解速度[10]。从实际应用角度来看,该系统更侧重于分段吊装或搭载过程的虚拟仿真,有效解决了吊装或搭载过程中分段和设备的阻塞优化问题,但所开发的模块中未涉及吊点自动布置的相关功能。集美大学林少芬教授以最小眼板数量为目标,以最小应变准则和吊装设备性能为约束条件建立了优化模型,并应用粒子群算法对问题模型进行了求解,验证了粒子群算法求解船舶分段吊装方案设计问题的可行性[11]。李瑞等提出了Tribon 环境下眼板的参数化设计方法[12],并对船舶分段吊装方案设计系统进行了初步研究[13]。

在吊装安全性研究方面,张宏玲对吊装作业需要的吊机起吊能力及稳定性等进行了分析,并针对某集装箱船典型分段的吊装工艺进行了研究,对关键节点进行了强度校核[1];张晓音从工程力学的角度对各种规格眼板的结构强度进行了详细的分析计算[14];王伟等提出一种从船舶设计软件到有限元分析软件的数据转换方法,并通过对某船厂分段模型的吊装过程的强度分析 进行了验证[15];徐 升[16]、王 锋[17]、袁 红莉[18]等对大型船舶上层建筑整体吊装技术进行了研究;黄兴群应用有限元技术对上层建筑进行应力和变形分析,研究了在起重能力约束下最大完整性的作业顺序和托盘管理方法[19];李涛研究了各类不确定因素对分段吊装安全的影响,并结合事故探讨了预防吊装事故的措施及改进建议[20];朱兆一利用有限元仿真技术预测并控制了某散货船船体分段吊装时的变形与应力,并优化了分段吊装方案[21];Dennis提出了关于吊装方案尤其是眼板结构的安全性评价方法,并与相关标准进行了比较研究[22]。

从已有研究来看,纪卓尚、吴仲其等在20世纪80~90年代的研究卓有成效,其文中一些重要的公式、图谱等研究成果已经应用于许多船厂的分段吊装方案设计中,是分段吊装方案设计中吊点布置算法研究的重要理论基础。近年来,公开发表的、针对船舶分段吊装作业的研究工作大多集中在虚拟仿真、规划调度方面,而针对吊装方案自动化设计的进一步研究工作较少。因此,本文围绕船体分段复杂吊装工作展开研究,基于复杂吊装方案自动化布置算法设计、吊装过程力学特性分析及吊装仿真设计等研究工作开发了船舶分段吊装方案设计系统,提高了吊装方案设计效率,增加了方案设计的可靠性。

2 船舶分段吊装方案设计中的吊点自动化布置

2.1 吊点自动化布置流程

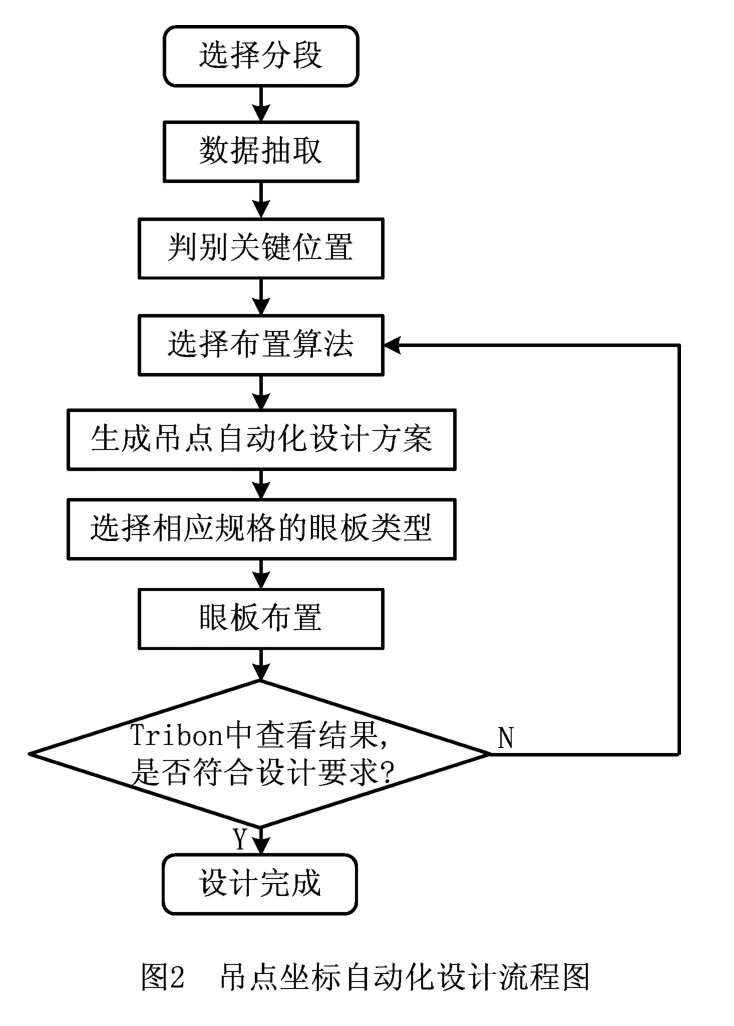

本文以某风电安装船分段为例,针对反造法分段开展研究。风电安装船吊装方案设计的核心内容是吊点算法设计,即在满足各种约束限制的条件(如吊点尽可能关于分段重心对称分布、吊点布置在强结构处、起重条件和场地条件等)下,结合大量的人工设计经验,对吊点布置方案进行设计。吊点布置方案自动化设计流程如图2所示。

2.2 吊点特征位置识别及动态调整

为确定吊点坐标,需要对每个分段进行特征位置识别,即对目标分段进行区域划分。具体步骤如下(以某甲板分段吊装方案设计中吊点x方向坐标计算为例):

(1)数据抽取 借助Tribon系统的Vitesse二次开发工具抽取某分段的所有板架数据信息,包括分段名称、板架重量、板架重心坐标和板架轮廓坐标值,并以多维数组形式存储。

(2)筛选出特征板架 从目标分段所有板架中筛选出具有一定特征(用限定阈值表示)的板架。例如,沿x方向长度小于限定阈值、y方向长度大于限定阈值、z方向长度超过限定阈值的板架。筛选得到横梁板架及横舱壁板架,并利用这些板架的x重心坐标划分分段的特征位置。

(3)划分特征区域及特征线 先对甲板板架的平面区域进行划分,并确定特征区域及特征线,具体划分如图3所示。

图中:c1~c4为甲板边界;ki为特征线;n为分段所含强肋位数量。当i为偶数时ki为强肋位特征线;当i为奇数时ki为强肋位跨距中线特征线。给定特征区域宽度Δm,生成特征区域。空白区域pi为非特征区域。

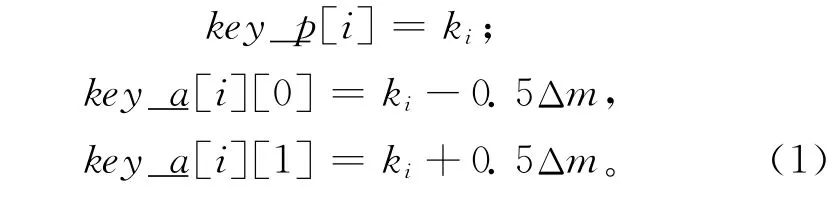

定义特征线和特征区域两个数组分别为:key_p=[]和key_a=[],按照x坐标值从小到大排序,将特征线依次存入key_p数组中。将每个特征区域的起终点的x值依次存入数组key_a中,则有:

通过比较Gx与key_a元素的数值关系,判断Gx的区域特征,不同的区域特征对应的吊点布置算法也有所区别。具体包含以下4种情况:①Gx处于分段中间的特征区域kn-1内;②Gx处于中间特征区域相邻的特征区域kn-2或kn;③Gx处于中间特征区域相邻的非特征区域pn-1;④Gx处于中间特征区域相邻的非特征区域pn。

2.3 吊点自动化布置实例

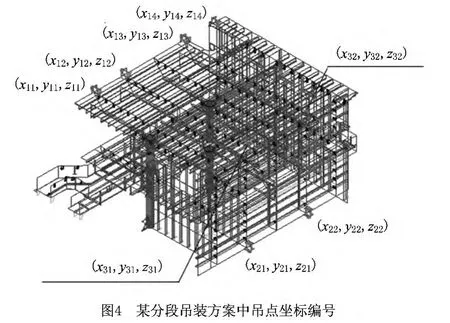

如图4所示为风电安装船某甲板分段,该分段包括纵舱壁结构、横舱壁结构、甲板结构以及若干加强构件,在甲板之间、甲板与双层底之间设有立柱,在下甲板与双层底之间设有舱壁。吊装方案设计采用8吊点布置形式,即上甲板面布置T40型眼板4个、D40型眼板2个、纵舱壁板加布置T40型眼板2个。吊点布置算法设计流程如图5所示。

3 船舶分段翻身吊装过程的力学特性分析

下面对龙门吊钢缆和眼板在分段翻身阶段受力过程进行力学特性分析。实际施工过程中钢缆和眼板所受拉力随分段翻转角度的变化而变化,当承受的负荷大于强度极限时将引发吊装事故。因此,选择眼板时要以翻身过程中的最大受力为计算基准。

3.1 翻身吊装过程中钢缆的受力情况

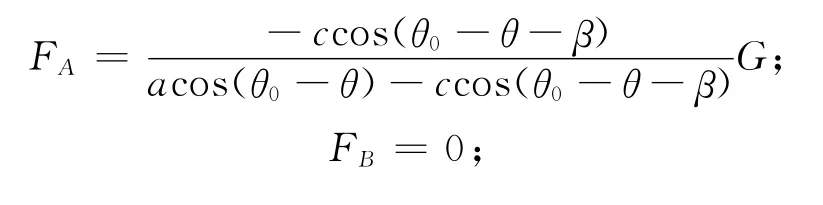

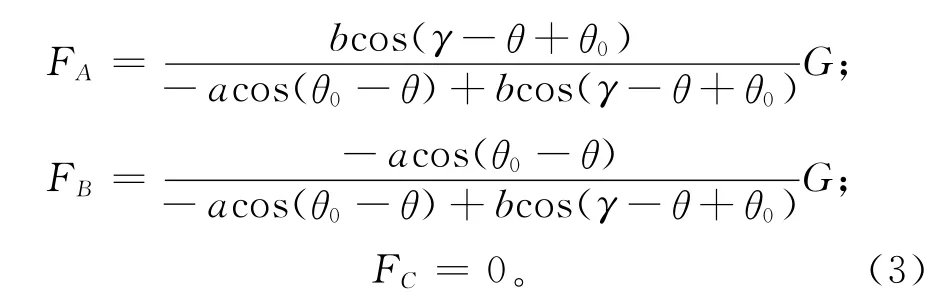

假定船体分段在翻身过程中钢缆始终垂直,而船舶分段相对钢缆发生旋转,翻身过程中,以眼板为参考点,其受到来自钢缆的拉力的大小和方向都在变化。设吊点与重心之间的距离分别为AG=a,BG=b,CG=c,∠BGC=α,∠AGC=β,∠AGB=γ,GA与水平线的夹角为θ0,如图6所示。根据吊装方案设计算法计算出的分段重心坐标(Gx,Gy,Gz)及各眼板的吊点坐标,利用平面内两点间距离公式求出各长度值。分段重量W、GA与水平线的夹角θ0及α、β、γ都可以用正余弦定理求得。

3.2 翻身吊装过程中钢缆的力学特性分析

假设翻身过程比较缓慢,可认为是匀速翻身,近似为静力学问题。认为分段在翻身过程中钢缆始终竖直向下。则根据竖直方向合力为零及旋转面内转矩为零,可得连接吊点A、B和C的钢缆受力的合力计算公式。

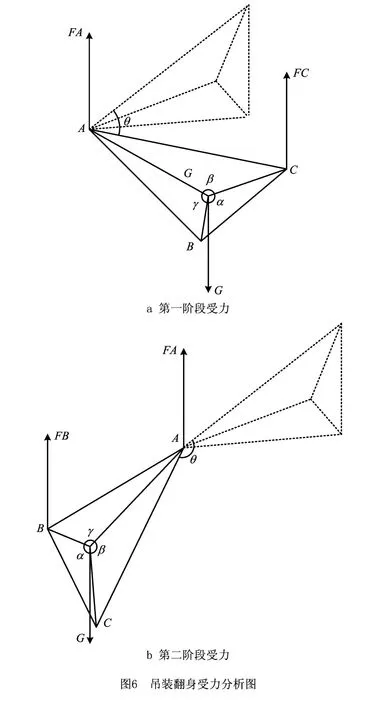

(1)第一阶段 如图6a所示,当0°<θ<90°+θ0时,由力的平衡方程可得:

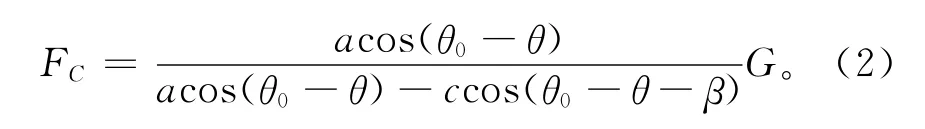

(2)第二阶段 如图6b所示,当90°+θ0<θ<180°时,由力的平衡方程可得:

借助MATLAB编写出算法与绘图程序,即可绘出各点合力关于旋转角θ的图形。受力最大值小于眼板极限强度即满足安全生产条件。

4 船舶分段吊装工艺过程的模拟仿真实现

Tribon系统虽然能构建精确的船体数字模型和典型的数字舱室,但在材质编辑、仿真设置、渲染等功能方面却不能实现;此外,Tribon数据开放性不够、接口少,难以实现与虚拟仿真平台的连接。因此,Tribon无法模拟船舶分段复杂吊装动态过程。3ds Max是一款专门的三维建模、渲染、仿真制作软件,具有较强的建模功能和仿真制作能力,兼容性好。本文选择3ds Max作为仿真平台,基于MAXScript脚本技术,结合Tribon系统共同完成场景结构的三维建模和吊装仿真模拟。应用MAXScript脚本技术,可有效简化编程步骤,提高仿真设计效率。

4.1 主对象的快速建模

4.1.1 分段建模

在Tribon 系统下,分段模型须转换为3D 的DXF格式文件才能完整地导入3ds Max场景中,导入时的模型比例为1∶1。

4.1.2 龙门吊及吊具建模

参考龙门吊图纸,经分析后确定龙门吊模型的主要参数为14个,如轨道跨距、主梁高度、主梁距地面高度、柔性腿直径、行走机构长度等。参考吊具图纸确定创建吊具模型的主要参数为6个,如主平衡梁长宽高、次平衡梁长度、钢索间距和钢索直径等。模型采用的几何类型包括Box 类、Cylinder 类、Boolean类等。

4.2 船舶分段吊装工艺过程的仿真算法设计

4.2.1 算法变量

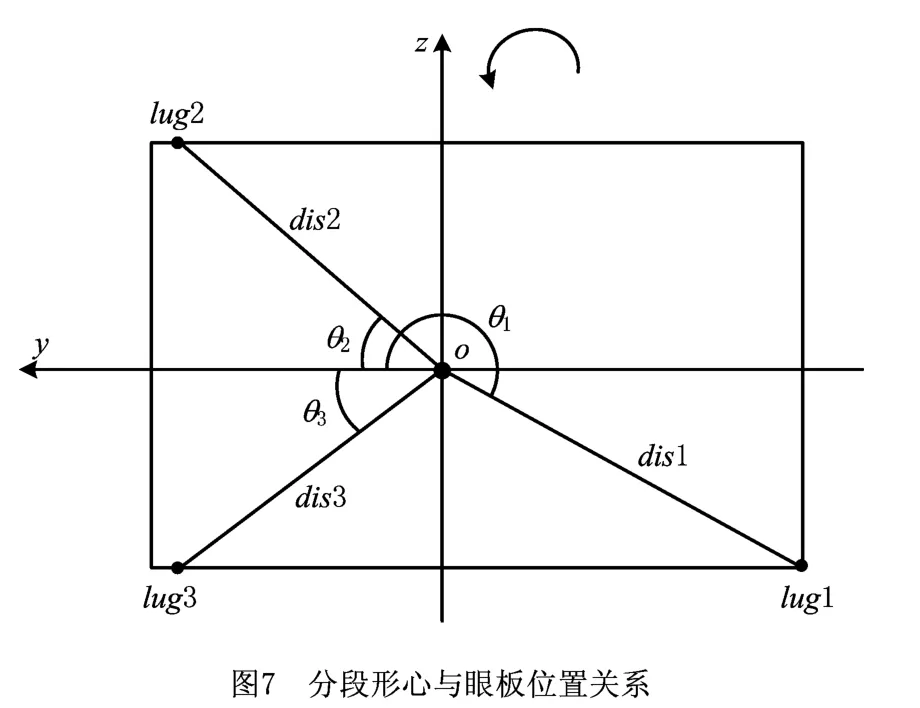

如图7所示为某一时刻吊装仿真过程中的眼板与分段形心间的空间位置。眼板坐标lug在代码中为Point3数据类型,便于在算法中使用。

图中:lug为以分段形心o旋转中心绕x轴旋转180°后的眼板三维坐标,翻身时分段绕x轴逆时针转动;θ为对应lug、o连线与y轴的正向夹角;dis为各眼板与o在yoz平面的投影距离。分段形心o对称后的眼板三维坐标:

式中:yo和zo为分段 形心的y、z坐标;y1和z1为某眼板y、z坐标:为以分段形心o旋转中心绕x轴旋转180°后的眼板y、z坐标。

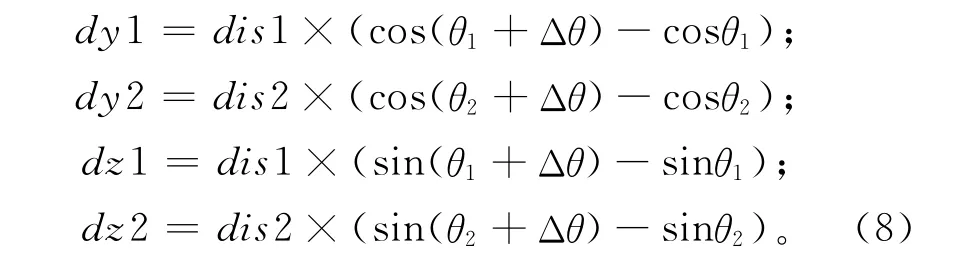

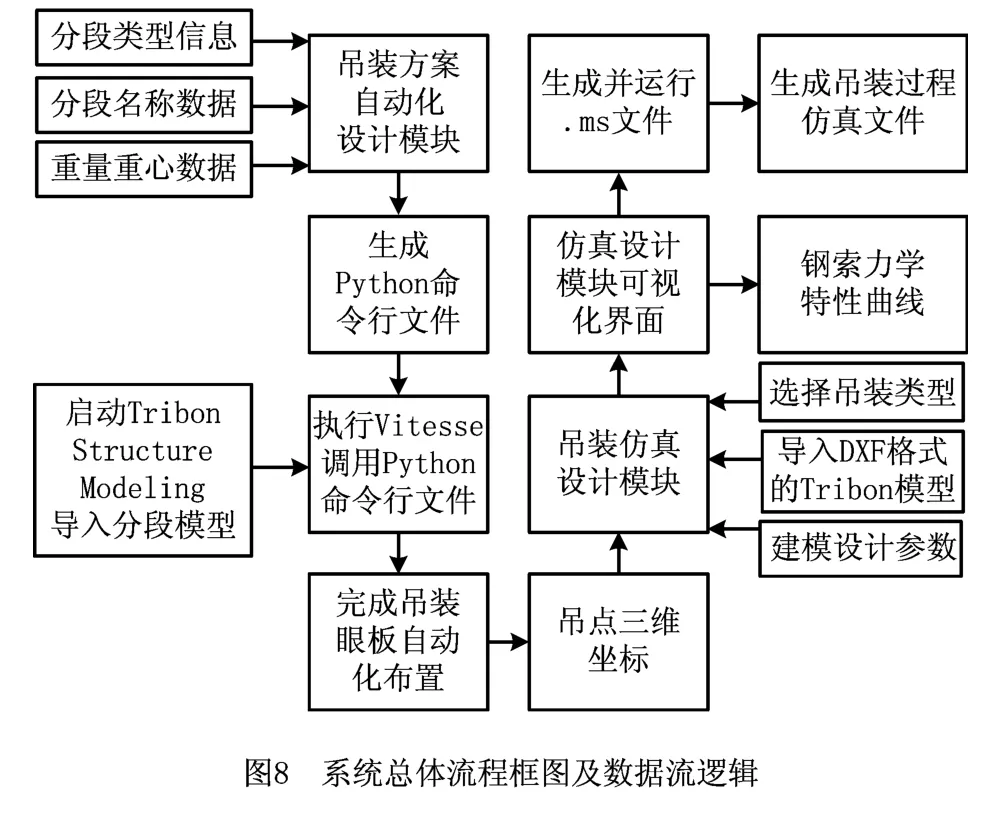

4.2.2 分段翻身过程

(1)第一阶段

当0°<θ<90°+θ0时,

由dis1,dis2和dis3分别计算θ1,θ2,θ3的初始角度即未旋转时的夹角:

分段翻身过程是个以Δθ为转角增量的循环过程,其中转角迭代式为

定义翻身过程的转角变量Δθ=-5°,Δθ越小,仿真过程越逼真,但渲染时间显著延长。计算第一次转Δθ后眼板1 和眼板2 的yz坐标增量为dy、dz,计算式为:

其中上小车y坐标增量为dy1,下小车y坐标增量为dy2;1、2号吊钩吊绳长度增量为dz1;3 号吊钩吊绳长度增量为dz2。

(2)第二阶段

当90°+θ0<θ<180°时,仿真开始前,

式中i表示第一阶段循环迭代次数。

此时眼板3的空间y,z坐标变为:

式中眼板y和z的坐标增量dy、dz计算式与式(8)相似。

5 船舶分段吊装设计系统开发及应用实例

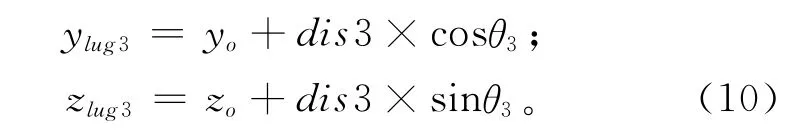

该系统在C#语言环境下,围绕吊装方案自动化设计和吊装仿真设计两大模块进行设计开发,系统总体流程框图及数据流逻辑如图8所示。

具体思路为:①吊装方案自动化设计模块,通过Tribon系统的Data Extraction数据抽取计算分段重量重心信息,并结合Access数据库平台完成分段吊装眼板的布置设计,为设计人员提供可行性方案;②吊装仿真设计模块,通过3ds Max三维建模软件实现吊装过程的虚拟实现,为设计人员预报吊装过程中的潜在问题。

该系统在自动化设计方面的特点主要体现在:

(1)分段的数据信息已集成到船体数据库中,系统可直接使用,无需人工输入;

(2)眼板模型来自眼板库,方案设计时直接调用,无需重新建模;

(3)各个分段类型算法集成到系统中,实现算法自动化设计;

(4)吊车模型采用参数化设计,自动生成模型,通用性强,无须重复建模;

(5)吊装仿真算法变通性强,适用于多种吊装施工过程。

5.1 系统功能

吊装方案自动化设计模块包括如下功能:

(1)分段信息处理 系统抽取当前Tribon工程下的所有分段数据,计算出吊装相关的数据,并将这些数据保存到默认路径下新建的Access数据库中。

(2)分段吊装布置输入输出 选择目标分段类型及目标分段,在确定分段相关信息后,用户可输出吊装布置命令行文件。

(3)分段数据管理 可以对数据库信息进行添加、修改、删除。

吊装仿真设计模块包括如下功能:

(1)仿真环境建模 DXF 格式的分段模型导入、龙门吊建模、吊钩建模。用户给出相应的建模参数即可自动生成建模文件。

(2)吊装仿真输入输出 输入包括吊装类型、选择分段模型、吊点位置、目标分段重量及重心坐标、建模文件;输出包括吊装过程力学特性曲线、吊装仿真命令行文件。

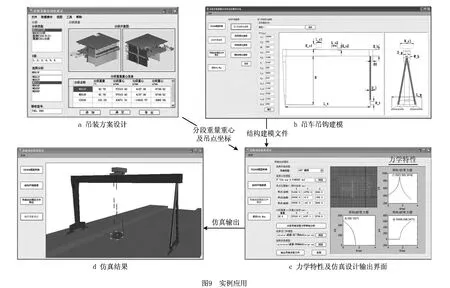

5.2 应用实例

图9为某分段应用系统吊装方案自动化设计实例。图9a为吊装方案设计模块,用户选择目标分段系统,给出相应的吊装眼板布置方案;图9b为吊装仿真设计模块的建模界面,根据输入吊车吊钩的建模参数数值,系统可自动生成建模文件;图9c为仿真模块输出界面,用户输入吊装方案设计模块计算出的分段重量重心及吊点坐标等信息,该界面会自动输出吊钩力学特性,选择分段、吊车吊钩模型文件及吊装类型,输出仿真结果文件,并可显示在系统界面中,如图9d所示。

本系统已在国内某大型船厂近海风电设备安装船建造项目中进行调试并初步应用,在该系统的辅助下对26个分段进行吊装方案设计及吊装仿真设计,结果表明,吊运方案结果的安全性、经济性、易操作性等均能满足吊装布置的基本原则和要求,且设计效率比人工设计有显著提高。

应用吊装过程仿真模拟模块自动化生成分段吊装过程的模拟演示,检查吊装方案设计中可能存在的问题。在吊钩受力分析方面,系统可为用户提供各吊钩翻身过程的拉力与转角曲线,避免吊钩受力过大,保证吊运方案的可靠性和安全性。

6 结束语

本文以船舶分段吊装方案自动化布置算法为基础研究开发的软件系统,可对采用液压升降装置的近海风电设备安装船船体分段进行吊装方案自动化设计。软件系统基于数据抽取技术、Python程序语言、MAXScript脚本语言和MATLAB 编程,对算法实现了程序语言表达,并结合.Net技术和数据库技术完成了工具软件的开发工作;软件界面友好,板架重量重心快速计算、眼板干涉自动化动态调整、吊钩力学分析、吊装动态模拟等功能方便了用户的使用。本系统设计出的吊运方案结果在安全性、经济性、易操作性等方面均能满足吊装布置的基本原则和要求,同时易于设计人员的审核与修改,且设计效率比人工设计显著提高。该系统应用仿真技术,模拟吊装全过程,预报吊装过程中潜在的工艺问题,能够有效提高吊装施工的设计效率,使吊装方案更加合理、安全。

[1]ZHANG Hongling.Process research of ship block lifting[J].Harbin:Harbin Engineering University,2010(in Chinese).[张宏玲.船体分段吊装工艺研究[D].哈尔滨:哈尔滨工程大学,2010.]

[2]JI Zhuoshang.The determination of hoisting parameters for ship body sections[J].Shipbuilding of China,1984(2):86-94(in Chinese).[纪卓尚.船体分段吊装参数的确定[J].中国造船,1984(2):86-94.]

[3]WU Zhongqi,MA Qinglian,YUAN Wenlin.Hull section hoisting process[J].Jiangsu Ship,1990,7(2):19-22(in Chinese).[吴仲其,马庆莲,袁文林.船体分段吊装工艺[J].江苏船舶,1990,7(2):19-22.]

[4]LI Rui,LIU Yujun,WANG Ji.Research on the intelligent design method of block lifting in shipbuilding[C]//Proceedings of International Conference on Computer Applications in Shipbuilding.London,UK:RINA,2013,2:183-188.

[5]LEE J K,LEE K J,PARK H K.Developing scheduling systems for Daewoo shipbuilding:DAS project[J].European Journal of Operational Research,1997,97(2):380-395.

[6]KIM H,LEE S S.A model for a simulation-based shipbuilding system in a shipyard manufacturing process[J].International Journal of Computer Integrated Manufacturing,2005,18(6):427-441.

[7]WANG Rui,YANG Shugeng,JI Lei,et al.Research of computational experiments of lug model in the segmentation of jack up platform[J].China Offshore Platform,2012,27(2):29-31(in Chinese).[汪 睿,杨树耕,季 磊,等.自升式平台分段吊耳模型计算实验研究[J].中国海洋平台,2012,27(2):29-31.]

[8]MIURA Y.Development of“block lifting simulation system”with ship 3D-CAD model[C]//Proceedings of International Conference on Computer Applications in Shipbuilding.London,UK:RINA,2011,1:151-155.

[9]SOH A K,SOH C K.Design and analysis of offshore lifting padeyes[J].Journal of Constructional Steel Research,1989,14(3):167-180.

[10]BAO Jinsong,JIN Ye,CHENG Qinghe,et al.Simulation system of ship life with 3Dspace constraints[S].Patent of the People's Republic of China,2010:No.201010230451.6(in Chinese).[鲍劲松,金 烨,程庆和,等.三维空间约束下的船舶分段吊装仿真系统[S].中华人民共和国发明专利(专利申请号:201010230451.6),2010].

[11]LIN Shaofen,ZHU Zhaoyi.Research on comprehensive optimization of lifting lug for hull section lifting[J].Ship Engineering,2014,36(2):77-80(in Chinese).[林少芬,朱兆一.船体分段吊装吊码布置综合优化研究[J].船舶工程,2014,36(2):77-80.]

[12]LI Rui,ZHANG Xiaoming,LIU Yujun,et al.Study on method of lifting lug's fast modeling in Tribon system[J].Marine Technology,造船技术,2013(4):13-16(in Chinese).[李瑞,张小明,刘玉君,等.Tribon环境下的吊运眼板快速建模方法研究[J].造船技术,2013(4):13-16.]

[13]LI Rui,ZHANG Fan,LIU Yujun,et al.Design system for ship block lifting with computer aided[J].Computer Integrated Manufacturing Systems,2013,19(8):1942-1947(in Chinese).[李 瑞,张 帆,刘玉君,等.计算机辅助船舶分段吊装方案设计系统[J].计算机集成制造系统,2013,19(8):1942-1947.]

[14]ZHANG Xiaoyin.Safety reliability of lifting eye plate in analysis in use of shipbuilding industry[J].Dalian:Dalian University of Technology,2004(in Chinese).[张晓音.吊装眼板在船舶工业使用中的安全可靠性分析[D].大连:大连理工大学,2004.]

[15]WANG Wei,XIE Yonghe,YANG Rundang.Aanlysis of data conversion of hull blocks and strength of erectionprocess[J].Ship Engineering,2011,33(4):66-68(in Chinese).[王伟,谢永和,杨润党.船体分段数据转换及吊装过程强度分析[J].船舶工程,2011,33(4):66-68.]

[16]XU Sheng,ZHANG Jiping.Large ship superstructure integral lifting technology[J].China Water Transport,2010,10(12):147-148(in Chinese).[徐 升,张吉萍.大型船舶上层建筑整体吊装技术[J].中国水运,2010,10(12):147-148.]

[17]WANG Feng,WANG Jiazheng.Investigation and application of integral lifting and assembly technology for the superstructure on large ship[J].Marine Technology,2011(1):20-22(in Chinese).[王 锋,汪家政.大型船舶上层建筑整体吊装技术研究及应用[J].造船技术,2011(1):20-22.]

[18]YUAN Hongli,CAI Zhenxiong,CHEN Zhanglan.The technical of design about complete lifting and mounting of superstructure in 53000DWT bulk carrier[J].Ship Engineering,2009,31(2):1-3(in Chinese).[袁红莉,蔡振雄,陈章兰.53000DWT 散货船上层建筑整体吊装工艺设计[J].船舶工程,2009,31(2):1-3.]

[19]HUANG Xingqun.Research on integral lifting process for superstructure integrity hoisting technology[D].Shanghai:Shanghai University,2006(in Chinese).[黄兴群.上层建筑完整性整体吊装工艺研究[D].上海:上海交通大学,2006.]

[20]LI Tao.Research on the safty of hull section hosting based on uncertain factors[D].Wuhan:Wuhan University of Technology,2010(in Chinese).[李 涛.基于不确定因素的分段吊运安全性研究[D].武汉:武汉理工大学,2010.]

[21]ZHU Zhaoyi.57000DWT bulk carrier segment lifting deformation prediction and control[D].Xiamen:Jimei University,2013(in Chinese).[朱兆一.57000DWT 散货船分段吊装变形预测及控制[D].厦门:集美大学,2013.]

[22]DENNIS K W.Proposed design criterion for vessel lifting lugs in Lieu of ASME B30.20[D].Journal of Pressure Vessel Technology,2007,129(2):326-333.