基于情绪模型的U 型装配线工人合作仿真

曹阳华,孔繁森

(1.沈阳航空航天大学 机电工程学院,辽宁 沈阳 110136;2.吉林大学 机械科学与工程学院,吉林 长春 130012)

0 引言

现今社会为了满足需求的多样化,产生了越来越多的柔性制造系统,U 型装配线便是柔性制造的一种解决方案。在以人为主的U 型装配线上,人与人之间的有效合作对提高系统的效率有很大影响,因此有必要对U 型装配线上基于合作的工人行为进行研究,并在此基础上确定有效的合作策略。一般来讲,影响人行为的因素太多,更适合仿真研究,因此对U 型装配线上工人之间的合作研究尤其是仿真研究变得越来越重要[1]。

现有文献对U 型装配线上人与人之间的合作研究主要集中在装配线的自平衡上,桶队模型(也称为蚂蚁拣货方法)是被广泛采用的装配线自平衡方式[2],文献[3-4]分别研究了桶队模型中工人的布置和合作规则对装配线产量的影响,但是这种平衡方式并未考虑工人间工作效率的不同以及由此带来的任务量的不平衡,如果任务量不平衡,则合作会带来工人情绪的变化,从而影响工人的工作积极性进而影响工人的工作速度;同时该自平衡方式需要较高的自组织水平,工人需要掌握较多的操作技能,如果装配线过长,则该模式的实施难度会较大[3-4]。为克服桶队模型的局限性,笔者针对工位较多的装配线,提出一种固定分工基础上的有限合作模式,并对合作策略进行相关研究,但是也未考虑情绪变化对合作的影响[5]。此外,文献[6]研究了指定合作和自由合作对生产效率的影响,但其对工人行为的描述并不充分;文献[7]研究了线上和线下工人之间的合作,但这种合作需要增加额外的流动工[6-7]。

除U 型装配线上的合作研究外,其他领域对人与人之间合作的研究主要分为两类:①研究集中在人为什么要合作上,文献[8-9]总结得出博弈论和社会认同理论是该类研究的主流理论;②研究集中在团队情境意识的评价及培养上,例如文献[10]指出共享心智模型能够提高团体效率、减少沟通耗时,强调了团队沟通、团队学习的重要性,文献[11]给出了共享心智模型的评价方法,文献[12]指出交流、信息共享、互信、诚实等因素对整个制造系统的工作效率会产生明显的影响,这类研究主要集中在合作影响因素的研究上,大多是理论框架,缺少可直接应用于生产效率研究的合作模型,尤其缺少关于合作的仿真模型,同时,也缺少关于合作策略的研究[8-12]。此外,还有一部分文献对人与人之间的联合操作进行了研究,主要集中在联合操作中的工人固定分工以及在此基础上基于时序的合作,然而这类分析并不适用于研究U 型装配线上工人间不完全固定任务分配之下基于任务的合作[13-15]。

综上所述,U 型装配线上基于合作的工人行为研究以及合作策略的研究具有理论和实践意义。因此,本文以作者前期的研究工作(详见文献[5])为基础,考虑情绪对工人行为的影响,建立了基于合作的工人行为仿真模型,并在给定条件下选择满意合作策略,以达到提高生产效率的目的。

1 问题描述

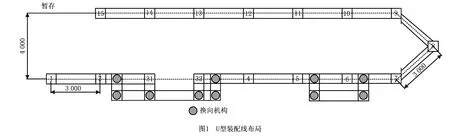

本文的数据采集于某发动机部装生产线,图1展示了该装配线的布局,其中工位3由于工时消耗大,设置了两个工作地。

该装配线共设置5个工作站,各工作站的任务分工及工作优先序如表1(无合作时)所示,将无合作时相应工作站的工位称为其份内工位。

表1 各工作站任务分工及工作优先序

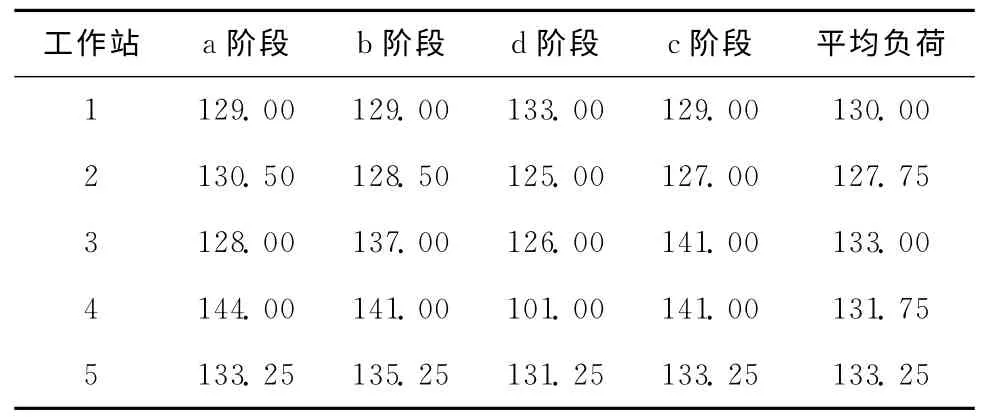

该U 型线共生产a,b,c和d四种产品,需求概率相同,投产顺序为a→b→d→c,按照投产顺序可划分为四个阶段,各阶段的各工作站负荷和平均负荷(无合作时)如表2所示。

表2 各工作站负荷统计

显然,该装配线各阶段各工作站间的负荷波动较大。为了充分利用工人的空闲时间,工厂考虑将该装配线的节拍由强制节拍变为自由节拍,通过增加工人间的合作进一步提高生产效率。管理者在该装配线各工作站内部选择一些工位,设计成可合作工位(具体如表1括号内所示),从提供合作者的角度看,可合作工位又被称为帮忙工位。为了减少行走的过多干涉,规定合作只在相邻工作站间展开,当达成合作协议时,各工作站的工人任务分配及工作优先序如表1(合作时)所示。由于是自由节拍装配线,为了保证生产压力,入口处依然设置一个固定发放节拍130s。

从管理者的角度出发,为了对合作进行有效的管理,通常需要拟定一些合作规则,即在什么条件下才有可能发生合作,本文将这些规则称为合作策略。当满足这些合作策略时,管理者可以决定合作是必须的还是自愿的。从长远来看,充分尊重员工的自主性是人性化管理的一种体现,同时在自愿基础上的合作也更稳定,因而工厂选择自由合作的管理方式,即工厂只规定合作策略,对合作进行最基本的管理,而合作能否达成则取决于员工之间的沟通。现在面临的问题是如何设计一个好的合作策略,以充分发挥该U 型装配线的生产潜力,而合作策略对装配线生产效率的影响需要通过工人基于合作的行为来体现,下面分别对这两个问题展开研究。

2 合作主要影响因素的确定

由于合作影响因素众多,实际建模中不可能将所有合作影响因素都考虑进去,需要找到主要影响因素,不同环境下的合作其主要影响因素也不同,若想进行合作行为以及合作策略的仿真研究,必须针对具体环境找出合作的主要影响因素。根据合作影响因素研究和行为形成因子的相关研究,结合与管理层的座谈,从内部影响因素和外部影响因素两个角度对本文研究背景下的合作影响因素进行问卷调研(限于篇幅,具体问卷设计和问卷检验过程略)。由于大量问题是主观感受调查,采用定性评语来评价各影响因素对合作的影响程度,借鉴里克特量表的思想,将影响程度等级划分为高、较高、中、较低和低五等。

为了确定合作的主要影响因素,对问卷结果做如下处理:

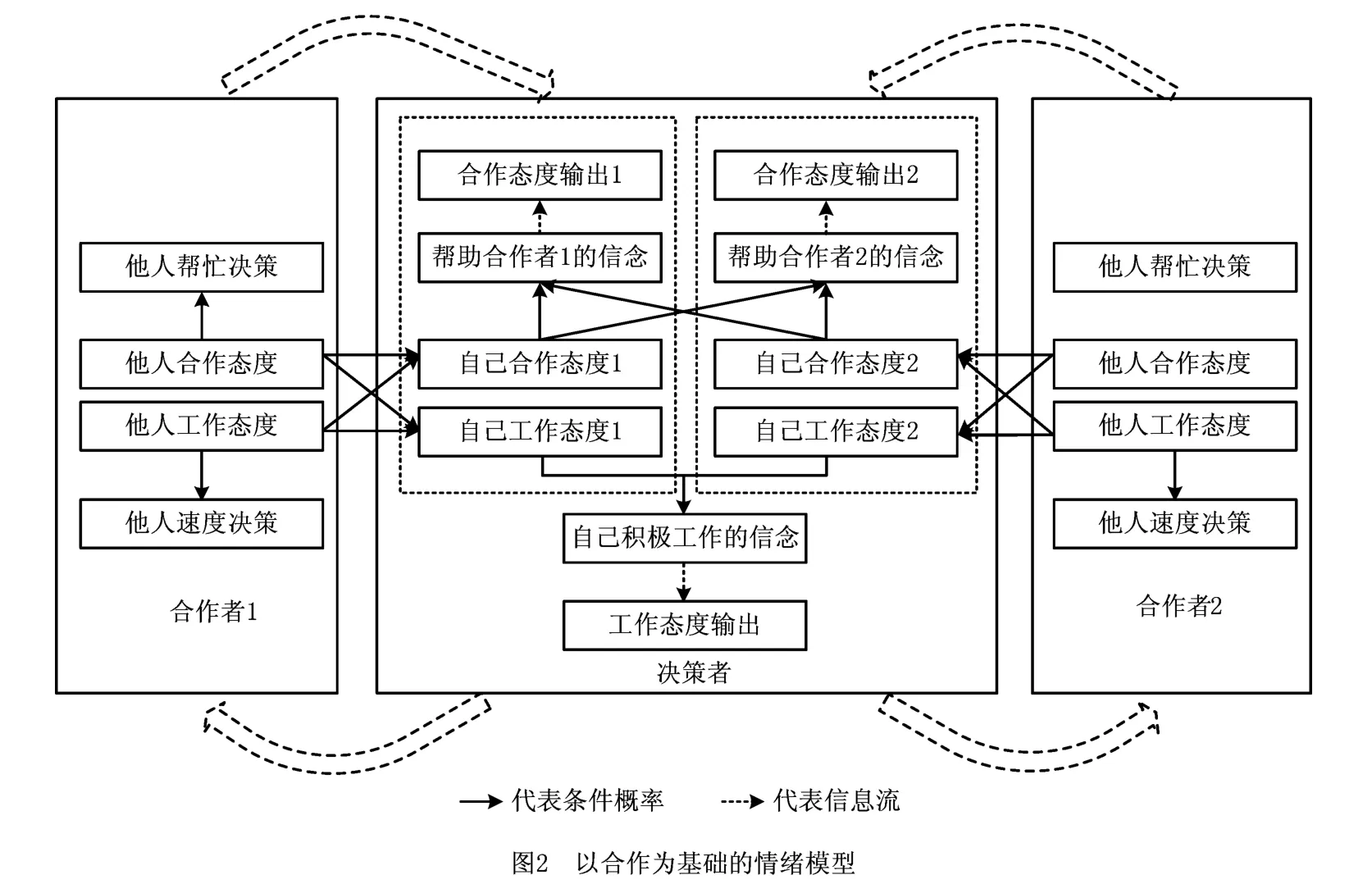

(1)计算各因素对各评语的隶属度水平 隶属度水平公式如下:

式中:μxi为因素x对评语i的隶属度水平,Nxi为对因素x做出评语i的人员数量,x和i的取值范围取决于实际的问卷设计。限于篇幅,计算结果略。

(2)合作主要影响因素的筛选 借鉴模糊评价的思想,将对影响程度高及较高两种评语的隶属度之和大于0.75的因素作为合作主要影响因素,筛选结果如表3所示。

表3 合作主要影响因素

表3中的前4个因素可以直接观测到或者推断出来,因此可以通过管理层拟定合作策略来反映其对合作的影响;第6、7个因素属于环境因素且相对稳定,在建模时可以通过其他因素来反映,因此建模时未予考虑;最难以模拟的是合作者对申请者的态度判断,这种判断难以观测并且不断变化,是合作者情绪的主要成因,而情绪在人们的日常行为决策中扮演着重要作用,引言中所述的促成合作的各种措施,从某种程度上也可以说是为了消除情绪对合作的不良影响,因此要想使仿真结果更符合实际,将情绪计算融入基于合作的行为模型中十分重要。

3 基于合作的行为模型

3.1 情绪与合作

情绪是人的各种感觉、思想和行为的一种综合的心理和生理状态,是个人的主观体验和感受,是对外界刺激所产生的心理反应以及附带的生理反应[16]。人的行为受理性思维和情绪的共同影响,之所以一个人面对同样情境时会采取不同的行为,是因为情绪的影响起重要作用,因而研究人的行为必须关注情绪。通常情况下,情绪与认知相互协调,共同指导决策行为,但有时也会发生冲突,而此时往往情绪对决策的影响大于理性对决策的影响,例如生气情况下的危险驾驶行为,就是情绪主导的行为决策。情绪可以直接触发行为,也可以通过影响人的动机、认知等间接触发行为,被认为是环境输入和行为输出间调解的媒介。

Lwarous[17]发现,中性的或愉快的情绪与合作行为呈显著正相关。一个人如果态度积极,则会努力工作,更多地采取合作行为;如果态度消极,则工作比较懒散,也不会积极地合作。情绪的生成受多方面因素的影响,例如价值观、评判标准和性格等,由于合作之外的情绪因素相对稳定,为适当简化模型,本文假定情绪变化只来源于合作。尽管合作是为了团队利益最大化,然而在团队成员并不具有完全一致的心智模型的情况下,合作中难免产生情绪的变化:对相关团队成员工作的努力程度和合作程度的信念判断直接影响其与自己行为目的以及团队行为目的一致性的判断,进而影响自己的情绪和后续决策。因此,确保团队成员具有一致的目标,能够正确理解合作对象的行为,对团队合作至关重要。

3.2 情绪建模方法

让计算机具有情绪能力首先由美国麻省理工学院Minsky教授提出[18]。此后,关于如何让计算机学会情绪表达引起了许多人的兴趣,目前应用较广泛的模型是OCC 模型[19],该模型认为:一个人在进行评价时,如果关注事件的后果,则目标是最重要的;如果关注事件中的对象行为,则标准是最重要的;如果关注事件中的对象本身,则态度是最重要的。基于情绪的观点,工作中是否愿意合作取决于对合作对象态度的判断,态度判断取决于合作对象的行为,但是操作中很难有时间观察并判断合作对象的行为,往往是通过合作对象的行为结果来判断合作对象是否与自己的目标一致,进而形成对合作对象的态度判断。由于行为结果受多种因素影响,仅从行为结果并不能肯定对方某种情绪的发生,它只是基于一定可能性基础上的判断;同时对智能体而言,搜集到新信息后会不断修正原有的判断。在情绪模型中应该有效地反映上述两个特点,而贝叶斯网络正是在条件概率基础上处理信念修正的一种有效工具[20],因此,本文选择基于贝叶斯网络理论模拟人的与情绪生成有关的信念变化过程。

情绪输出是激发情绪信念变化的结果,但只有这一信念达到一定阈值后某一情绪才会确定发生,而在该阈值附近情绪是不稳定的、模糊的,因而个人情绪模拟更适合用模糊逻辑来处理。

综上所述,本文通过贝叶斯推理与模糊逻辑相结合的方法模拟情绪的生成过程,并在此基础上建立U 型装配线上的工人行为决策模型。

3.3 基于合作的情绪模型

3.3.1 合作的分类

U 型装配线上的合作行为可以分为以下两类:①工作进度领先者和落后者之间的合作;②工作发生失误时工人间的合作。在本文研究的装配线上,由于装配作业相对简单,工人发生失误时如果进度并不落后、自己能够处理相应问题,则往往不需要合作,因此本文主要针对第一类合作行为展开研究。由于情绪的存在,合作过程中并非所有合作都能达成。

3.3.2 与合作有关的情绪生成过程

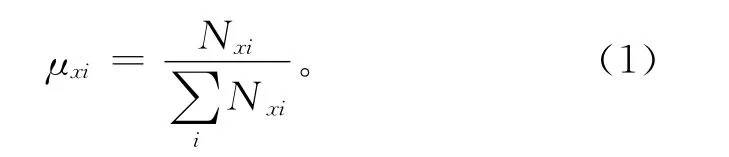

工人在装配线上要做的基本决策分为工作速度决策和合作决策两种。于是表达工人情绪的态度也可分为影响工作速度决策的态度和影响合作决策的态度两种,分别称之为工作态度和合作态度。通常情况下,当自己份内工位有任务请求时,除非他人发出合作申请,工人首先要完成自己的份内职责,空闲时才会帮助他人;当他人向自己发出合作申请时,自己主要关注对方工作的努力程度(即对方的工作态度),该指标通常通过观察申请方工作速度的变化来判断,进而影响自己的情绪,此时影响情绪的证据来源于申请方工作速度的变化;当自己向他人发出合作申请时,主要关注对方对申请的答复,该答复直接影响自己对对方合作态度的判断,进而影响自己的情绪,此时影响情绪的证据来源于他人对合作申请的答复,或者他人的合作决策。新的证据会导致自己的合作态度和工作态度发生变化,影响自己的后续行为决策。

3.3.3 以合作为基础的情绪建模

由于工人与左右两侧工作站的工人都存在合作的可能,工人的情绪会同时受左右两侧工作站工人行为的影响。显然,对不同工人的工作态度和合作态度的判断也会不同,进而对不同工人也有可能展现不同的态度,导致不同的行为,因此有必要对左右两侧工人的行为对自己情绪的影响分别建立情绪模型,而自己的最终行为决策是左右两侧工人行为共同影响的结果。

依据以上分析,结合具体的研究背景,建立如图2所示的基于合作的工人情绪模型。

在调研的基础上,将帮忙决策分为帮与不帮两种,将其他工人的速度判断分为快、慢和正常三种。图2中涉及到的各种条件概率由对相应工人和管理人员的调查问卷得出。

3.3.4 事件观测值的评定

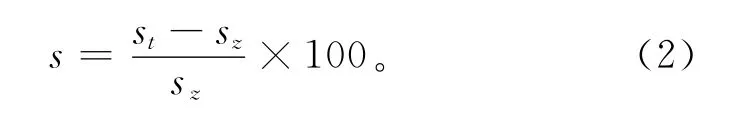

在贝叶斯网络中,各证据事件需要在观测的基础上进行评定。帮忙决策很容易观测和评定,工作速度则很难测量。从现场管理的可设计和工人行为结果的可观测角度出发,工作进度是可观测的,并且工作速度往往与工作进度的变化高度相关。因此,经过与工人沟通,本文用工作进度的变化近似代替工作速度指标。工作进度用自己已经完成的总工时来衡量,这里的总工时包括帮助他人完成的工时,根据相邻两次观测之间该工人工时量的变化与自己工时量变化的差异来完成对其他工人工作态度的判断。双方工时量变化的差异率

式中:st表示从上一观测时刻起申请合作者工时量的变化;sz表示自己工时量的变化;s表示双方工时量变化的差异率,用来判断申请方的工作速度。由于对他人工作速度变化的判断是定性判断,而观测值是定量值,同时情绪的计算本身是模糊的,本文对进度变化数据作了模糊化处理。考虑到给他人连续两次提供帮忙之间他人可能也给自己提供过帮忙,同时存在他人未完成工时未计入的情况,根据现场对工人的调研,以某工人为例,用如下隶属函数作模糊化处理:

本文并未采用最大隶属原则确定评价结果,而是将隶属度值归一化后直接作为证据使用,并通过随机数仿真将这一模糊证据转化为确定证据,从而使得采集的证据信息更加全面。

通过证据更新,决策者形成自己新的合作态度和工作态度,进一步形成自己的合作决策或速度决策。

3.3.5 情绪的模拟

自己的情绪输出分为工作态度输出和合作态度输出两种。经过调研,将表达情绪的态度分为积极和消极两种,人的态度表现并不总是随机的,当对积极的信念超过一定阈值后,积极的态度通常会展现;同理,当对积极的信念低于一定阈值后(即对消极的信念超过一定阈值后),消极态度也通常一定会展现;而在这两个阈值之间态度往往是模糊的。经过调研,建立了如图3所示的态度输出与对相关态度积极的信念(即帮助合作者的信念或积极工作的信念)之间关系的隶属度曲线。

当情绪处于模糊区间时,并未采用最大隶属原则来确定某种情绪的发生,而是将隶属度值归一化后直接作为证据使用。具体处理方式如下:当对积极的信念从模糊区间外进入模糊区间时,通过随机数模拟生成确定的态度输出,从而体现情绪的犹豫性和随机性;当随机数模拟生成确定的态度后,如果观察到的事件是使自己对当前态度信念增强的事件,则自己的态度输出不会发生改变,反之则再次通过随机数模拟确定自己的态度输出。

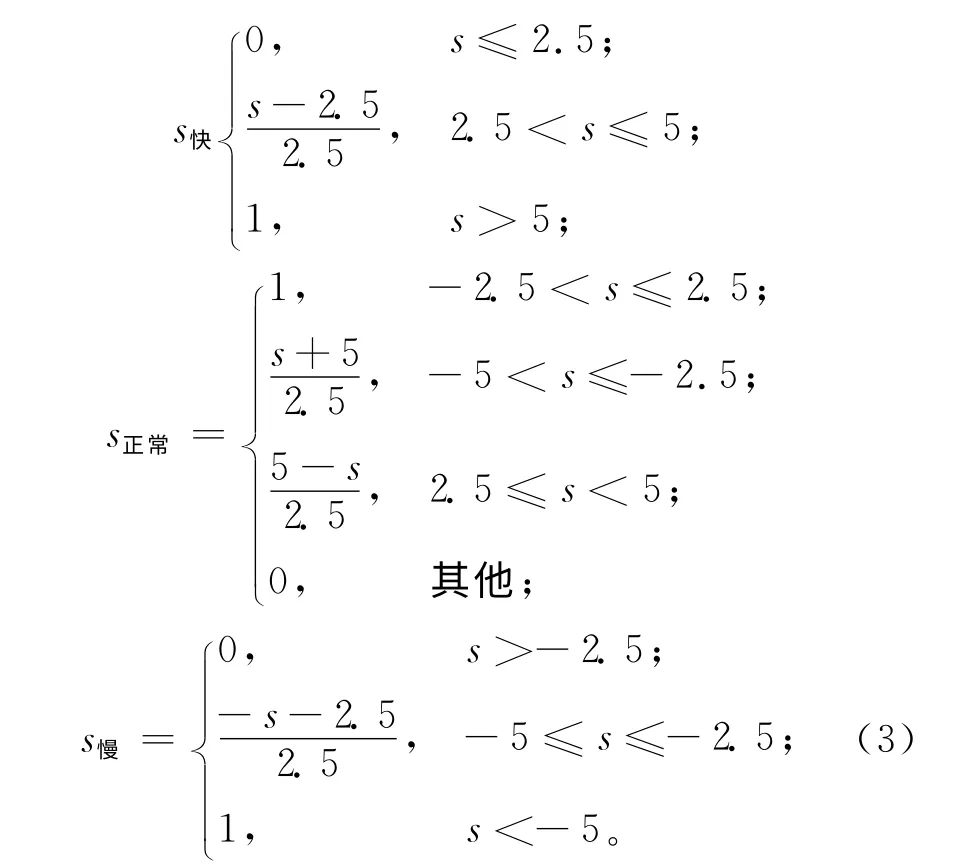

此外,对某种态度的信念在没有外界刺激的条件下会逐渐减弱,趋向于初始状态。对消极态度的信念趋缓行为进行相关调研,以某工人为例,得出在没有外界刺激的前提下,其对消极态度的信念至少要经过20min才开始变化,借鉴情绪理论中有关情绪强度趋缓的研究[21],给出如下对消极态度的信念趋缓公式:

式中:P消极为情绪事件发生后的消极态度信念值,为在没有其他刺激的前提下,经过时间t后的消极态度信念值,时间参数t的单位为min,t≥20。当由于对消极态度的信念减弱使对积极态度的信念落入模糊区间时,同样采用上文中的处理方法生成确定的态度输出。

经过与相关人员的沟通后可知,以上模型基本反映了工人的情绪变化过程,不同工人之间的差异主要体现在条件概率和时间参数t上,而这可以通过调研得到,不再详述。

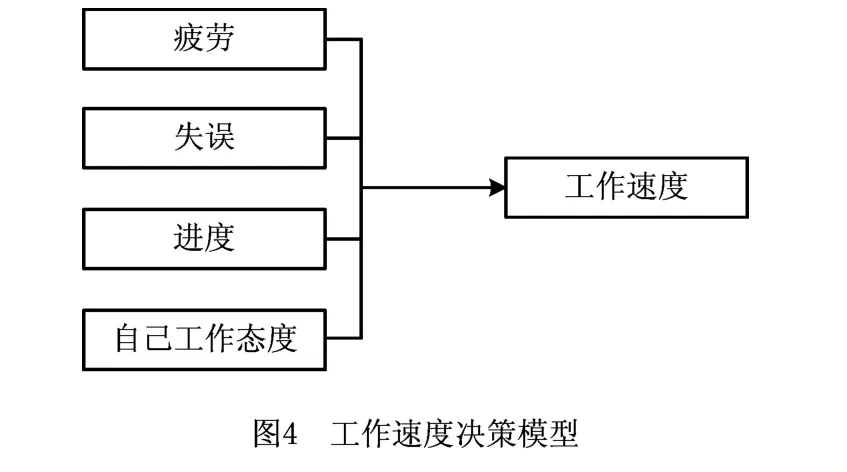

3.4 基于情绪模型的行为模型

工人在装配线上分别要做出工作速度决策和合作决策,这两种决策行为除了受到理性因素影响外,还会受到情绪的影响。

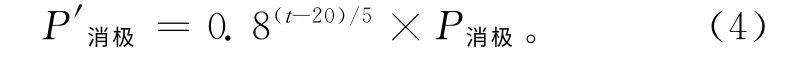

3.4.1 工作速度决策模型

结合笔者以前对工作速度影响因素的研究(详见文献[5]),速度决策不仅受工作态度的影响,还受工作进度、疲劳和失误的影响。为了使仿真更加贴合实际,本文并未通过条件概率来仿真工作速度,工作态度只是为速度决策提供信息,它和其他影响因素共同作用决定了工人的工作速度。由此建立工作速度的决策模型如图4所示。

疲劳、进度和失误对工作速度的影响研究详见文献[5]。在其他影响因素保持不变的前提下,单独考虑工作态度与工作速度的关系,经过问卷调研可以得到具体工人不同工作态度对工作速度的影响系数,进而得到总的速度影响系数

式中:V总、V疲劳、V进度、V工作态度和V失误分别表示总的速度影响系数、疲劳对速度的影响系数、进度对速度的影响系数、工作态度对速度的影响系数和失误对速度的影响系数。

最终的作业速度输出用总的作业速度影响系数和由时间测定确定的正常工作速度的乘积表示。经过调研,上述公式基本反映了工人的速度变化过程,当然本文的研究并不适用所有情况。

3.4.2 合作决策模型

合作决策受多种因素的影响,本文研究的合作决策是在给定合作规则下的决策,即只有在合作策略规定的条件下才能进行合作申请,有申请才有合作,因此表3中的合作影响因素1~4可以通过后文设计的合作策略来影响合作,在合作决策模型中并未考虑这些因素。由于是自由合作,当有合作申请时工人有权决定合作与否,为了整个U 型装配线的产量最大化,工人通常会倾向于合作。然而,无法排除其中一些工人有搭便车的想法,这显然不利于公平及装配线的长远运营,为了惩罚这种想法,合作并非在需要时一定发生,此时的合作决策主要受工人情绪的影响,而产量最大化目标以及声誉效应、群体压力、奖惩等对合作决策的影响可以通过条件概率的设置来体现(例如并非消极情绪下合作的概率就一定是零)。

依据以上分析,自己的合作态度对合作决策的影响通过条件概率来反映,而具体的合作决策通过随机数仿真来实现。

4 合作策略设计

为达到较好的合作效果,管理者需要对合作做出一些具体的限制,这些限制条件是可观测的,以便于管理合作,将这些限制条件称为合作策略。从管理层可控的角度出发,结合合作影响因素的问卷调查结果,主要从合作沟通方式(为后续描述方便,将其称为D1)、合作申请时间间隔(D2)、发生操作失误时合作与否(D3)、触发合作的必要条件(D4)、合作者所处位置(D5)和合作工位任务的分配(D6)六个角度对合作策略进行设计。其中,触发合作的必要条件(D4)、合作者所处位置(D5)和合作工位任务分配策略(D6)的设计与文献[5]相同,本文重点阐述其余三个策略的设计。

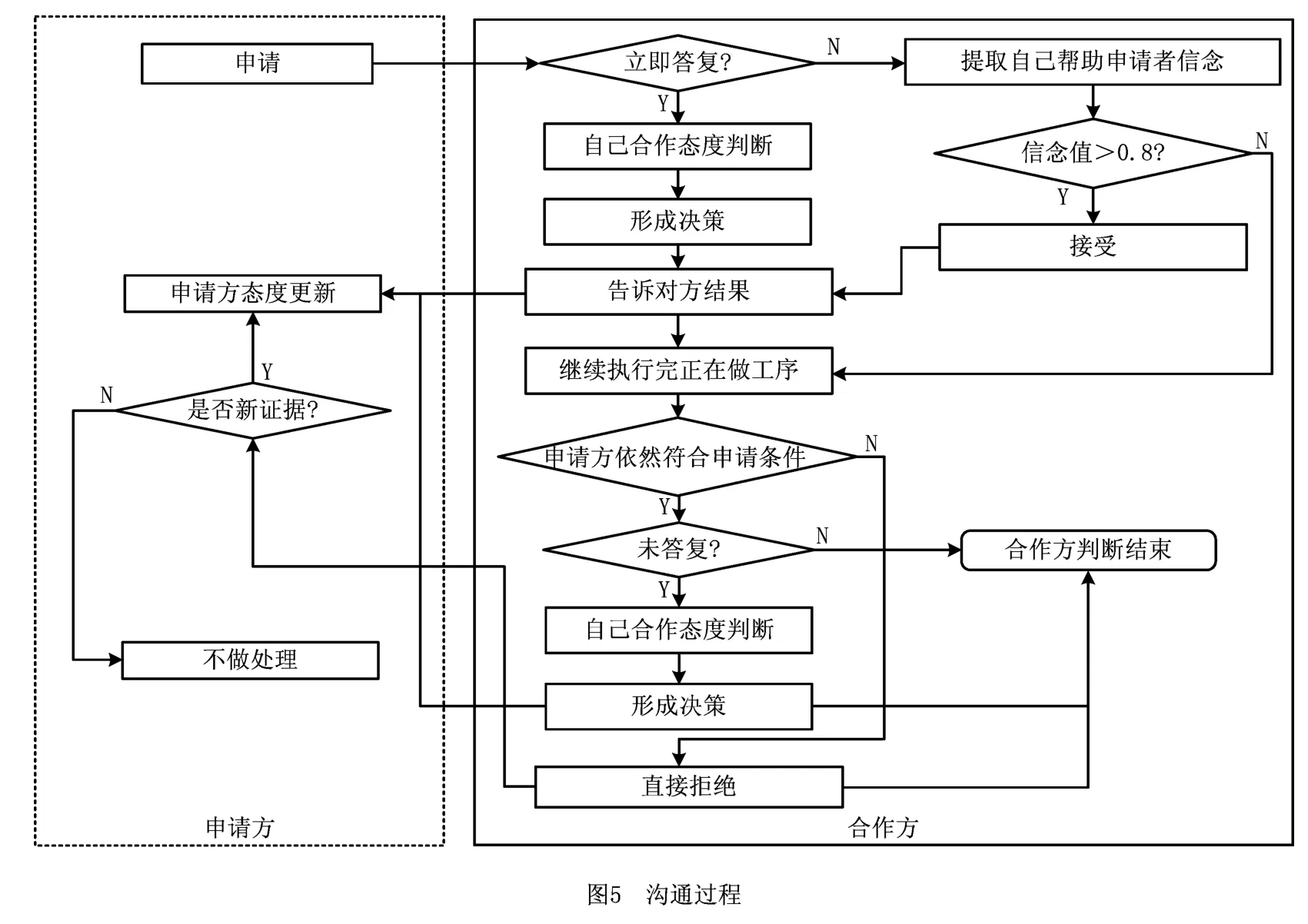

4.1 合作沟通方式(D1)

当申请者申请合作时,决策者需要判断申请者的工作态度和合作态度,这需要耗费决策者的时间,因此,从管理层可控的角度,决策者有以下两种选择:①立即给出答案,但会耽误自己正在从事任务的正常生产;②忙完正在做的任务后才给出答案,但会耽误申请者合作工位任务的生产。为了比较两种选择的好坏,设计以下两种合作沟通方式:

(1)沟通时允许合作者不提供明确答案,但是完成正在从事的工位任务后必须做出决策,并将结果通知申请者。这种情况下,决策者如果对申请者的态度记忆非常好,则可不经过观察判断直接答复申请者。基于仿真分析的需要,设定在本次申请之前决策者帮助相关申请者的信念在0.8以上时直接答复申请者(按照调研给出的条件概率,此时肯定会帮忙),否则工位任务结束后进行判断。

(2)沟通时合作者必须提供明确的答案——直接拒绝或直接接受,申请者根据合作者的答复即时更新对合作者的态度判断。

如果申请帮忙时对方并未直接给出明确答复,则申请者将任务按照对方要帮忙的假定进行分配,直到对方给出明确答复后,再根据情况判断是否需要更改自己决策的同时进行证据更新。此外,因为存在答应帮忙而未帮忙的情况,所以针对沟通当时就做决策的情况,申请者除了即时进行态度判断外,还需进一步观察,判断是否有新证据,是否需要进行证据更新。

由以上分析,可以得出申请合作时的沟通过程如图5所示。

4.2 合作申请时间间隔(D2)

向同一工人发出两次相邻合作申请的时间间隔也是管理层需要考虑的问题。合作申请时间间隔短,则合作频率更高,但会带来更多的行走浪费,频繁的沟通也会带来时间的浪费,合作双方的情绪也会频繁变动;合作申请时间间隔长,由合作带来的各种浪费将减少,但合作频率也会减少。为研究合作申请时间间隔对产量和平衡率的影响,经过调研,设定以下两种合作申请最小时间间隔:

(1)合作申请最小周期120s(大约做完一轮份内工作时长)。

(2)合作申请最小周期360s(大约做完三轮份内工作时长)。

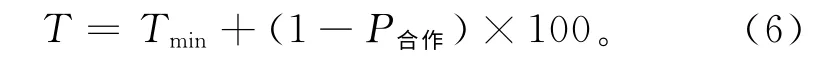

此外,合作申请时间间隔和对方的合作态度密切相关,如果对方不愿意合作,则合作申请时间间隔势必会延长。经过调研,确定用以下线性公式来模拟合作申请时间间隔:

式中:T表示两次合作申请时间间隔,Tmin表示两次合作申请最小时间间隔,P合作表示申请方对合作方合作态度判断为积极的信念值。

4.3 操作失误时合作与否(D3)

关于操作失误时合作与否,文献[5]设计了四种合作策略,经过试验,申请者对提供合作者的失误观测准确性不高,为避免由于对失误错误判断而引起的不良情绪,只对申请者发生失误时是否发出合作申请进行研究,设计以下两种策略:

(1)申请者发生操作失误时不申请合作,此时,合作机会减少,但能够减少合作带来的各种浪费,同时还能够减少合作者对其工作态度的误判,进而减少合作者不良情绪的发生。

(2)不论申请者是否发生失误,只要符合其他申请条件,申请者就可以申请合作。此时合作机会增多,但合作造成的浪费也增加,合作者不良情绪产生的机会也相应增大。

4.4 其余三种策略的设计

合作触发条件、合作者所处位置以及合作工位的任务分配在文献[5]中有详细阐述,为便于阅读,本文对其分别加以描述:

(1)触发合作的必要条件(D4)

触发合作的必要条件是指从合作的目的出发,可能触发合作的最基本条件。触发合作的必要条件有以下两种计算方式:

1)用当量产量计算,即如果工人A 完成的当量产量比B完成的多,则A 才有可能帮助B。

2)用工人完成的总工时计算,即如果A 完成的工时(包括自己在份内工位完成的工时以及帮助他人完成的工时)比B 完成的工时少,则A 才有可能帮助B。

(2)合作者所处位置(D5)

1)固定工位合作,合作者只有处于申请者的合作工位或其相邻工位时,才允许申请者申请合作。这种合作策略会减少行走浪费,但也会减少合作机会。

2)非固定工位合作,不考虑合作者所处位置对合作的限制。这种合作方式有更多的合作机会,但也会造成更多的行走浪费。

(3)合作工位任务分配(D6)

假定一次合作只对一个工位任务达成协议。合作工位的任务分配设计成以下两种策略:

1)完全交给对方,即申请者将合作工位的相应任务完全交给合作方,自己改做其他工位的工作;

2)不完全交给对方,即如果合作方当时并没有立即帮忙,申请者如果份内其他工位并无任务,则申请者也会做该工位的相应任务。

此外,在策略1)中,如果合作者没有及时提供合作,则有时会导致合作工位出现拥堵,因此本文假定此时申请者会改变任务分配为策略2),这种假定也是符合常理的。

5 仿真分析

为研究合作策略对生产效率的影响并选择满意的合作策略,对合作策略进行仿真分析。

5.1 方案设计

根据合作策略设计可知,共有26个合作策略组合可供选择,模型设计和仿真的工作量较大。因此,采用正交试验对仿真方案进行设计,对D1~D6的六个影响因素、每个因素及其水平按照合作策略设计部分所述进行定义,则由L8(27)正交试验表可知[22],只需引入8个仿真模型进行分析即可(具体方案见表4),可减少最多87.5%的建模和仿真工作量。为便于与不考虑合作情绪的U 型装配线生产效率进行对比,将文献[5]的最优模型以及未考虑合作的仿真模型运行结果也列于表4。

5.2 仿真实现

本文的仿真基于Em-plant软件,通过以下设置实现仿真实体建模:

(1)每个工位采用Singleproc对象设定,由Importer属性指定工作内容;

(2)工位间采用Line进行连接,Line运行速度为1m/s,Buffer直接设定在Line上;

(3)每个工作地指定一个Workplace;

(4)在有行走路径的工作地之间,通过Footpath设定行走路径;

(5)工人所具有的技能在Worker对象的Services属性中设定,行走速度设定为0.8m/s;

(6)装配工时在Worker对象的Order属性中设置;

(7)产量在进入Drain时统计,在每个工位后面的Line入口处统计工人加工完产品的类型、计数、等待时间和工时;

(8)零件的产生由Source控制,根据装配线平衡模型确定的顺序,按照给定的源端节拍产生零件;

(9)由于工位3有两个工作地,工位2发出的产品均匀通过两个工作地;

(10)沟通耗时对生产的影响在程序中用工时延迟来反映。经过模拟,各种沟通耗时期望值设置如下:申请耗时2s,如果是立即答复则答复不耗时,否则答复也耗时2s。个人态度更新如果和行走并行,则耗时4s,否则耗时6s。

其他仿真参数的设置同文献[5]。

工人的管理统一由一个Broker控制,采取先到先服务的策略,如果同时到达,则先调度编号小的工人。为避免调度的冲突,本文将所有工人放到一个Workpool中,工人完成某工位的工作后停留在该工位等待Broker的调度(该操作可以通过Workplace设定),具体的调度逻辑如图6所示。

考虑到实际情况,设定每次仿真时长为30d。为尽量消除随机因素对仿真结果的影响,对每个模型分别进行20次重复运算,选取置信概率90%,用平均数据进行分析。

5.3 仿真结果统计及分析

5.3.1 现有模型统计

10个模型及其仿真结果的统计汇总如表4所示。

表4 10个模型及仿真结果统计

续表4

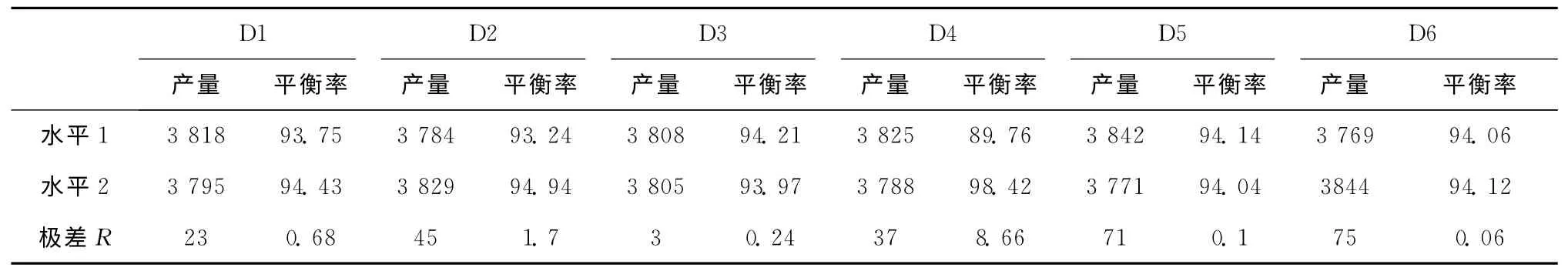

根据表4 的相关数据可以进行水平和极差统计,结果如表5所示。

表5 水平及极差统计

其中,经过t检验发现,D5和D6各自对应的两水平在平衡率上无显著差异,D3对应的两水平在产量上无显著差异,其余各因素对应的两水平在产量和平衡率上均有显著差异。

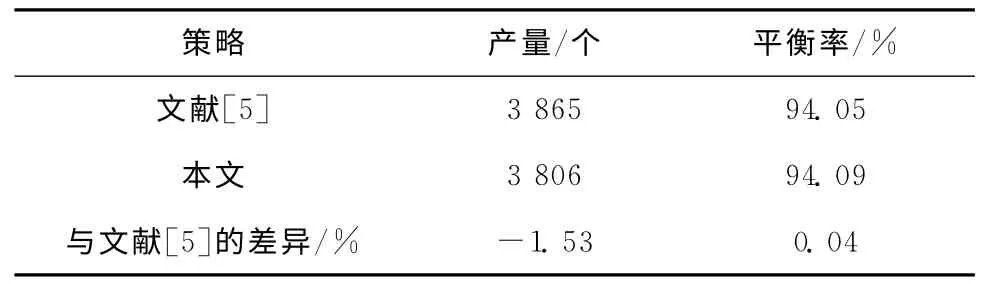

为了解情绪对生产效率的影响,将本文策略与文献[5]设计的各种合作策略进行整体对比,统计结果如表6所示。

表6 与文献[5]8种方案平均产量以及平衡率的对比

总体上看,情绪给合作带来的不良影响主要体现在产量上,对平衡率并无显著影响。

5.3.2 合作策略对生产效率的影响分析

由表4可以看出,很大一部分合作策略的组合并未带来产量的提高,尽管合作策略均能带来平衡率的提高,但有些合作策略对平衡率的提高并不明显。因此,合作策略的选择对合作的效果至关重要。

由表4和表5的统计数据,本文分析了各合作策略对生产效率的影响:

(1)沟通方式对生产效率的影响分析 由表5可以看出,立即给出答案对平衡率有利,否则对产量更加有利。立即给出答案有利于申请者做出恰当的作业选择决策,显然对整个装配线的任务平衡更加有益;不立即给出答案能够节省合作者的沟通时间浪费,对产量的提高有益。

(2)合作申请时间的间隔对生产效率的影响分析 由表5 可以看出,适当延长合作申请时间间隔无论对产量还是平衡率指标都有益处。合作申请时间间隔的延长导致合作频次减少,进而减少沟通和行走浪费,从而有效提高装配线的产量;合作申请时间间隔的延长还减少了随机因素对速度判断的影响,进一步使速度判断更准确,在初始合作情绪是积极的条件下合作更容易达成,同时合作情绪的变化减少,这些都能增加产量和平衡率。因此,适当延长合作申请时间的间隔是一个较好的策略选择。

(3)申请者操作失误时合作与否对生产效率的影响分析 由表5可以看出,申请者发生操作失误时不申请合作是一个较好的选择,其与合作申请时间的间隔延长对生产效率的影响机理类似。

(4)其他几种策略的设计与文献[5]一致。仿真结果表明:合作者所处位置与合作工位任务分配这两种策略对生产效率的影响与文献[5]的结论一致,即从总体上看,固定工位合作且合作工位的任务并不完全交给对方,是较好的策略选择;触发合作的必要条件对生产效率的影响与文献[5]有所不同:按工时平衡在平衡率上具有明显优势,按当量产量平衡在产量上具有明显优势。上述结果也表明,并不一定存在一直占优的策略选择,需要具体情况具体分析。

(5)各因素的重要性分析 根据极差分析结果,对产量而言,各因素的重要性排序为D6>D5>D2>D4>D1>D3,合作工位任务分配和合作者所处位置对产量的影响最大,合作申请时间间隔以及触发合作的必要条件对产量的影响次之,沟通方式以及失误时合作与否对产量的影响相对较小;对平衡率而言,各因素重要性排序为D4>D2>D1>D3>D5>D6,触发合作的必要条件对平衡率的影响最大,合作申请时间间隔对平衡率有较大的影响,沟通方式以及申请方发生失误时是否申请合作对平衡率也有一定影响,而合作者所处位置以及合作工位的任务分配对平衡率几乎没有影响。

5.3.3 满意方案探索

由正交试验设计方法的应用可知,满意方案是在直观分析和计算分析综合比较的基础上得出的。综合考虑产量和平衡率两个指标,由表4 可以发现直观分析的较好条件:对应平衡率标准,最好的方案是合作策略组合222211(模型7);对应产量标准,直观分析最好的条件是122112(模型2)。由表4、表5和相关t检验结果可以得出计算分析较好的策略组合:对应平衡率标准,最好的合作策略组合可能为 221212;类似地,对应产量标准,最好的合作策略组合可能为121112。为了找出满意的合作策略,对上述两个方案分别进行仿真,并与直观分析的较好方案进行对比分析,以找出满意方案。

5.3.4 改善方案统计与分析

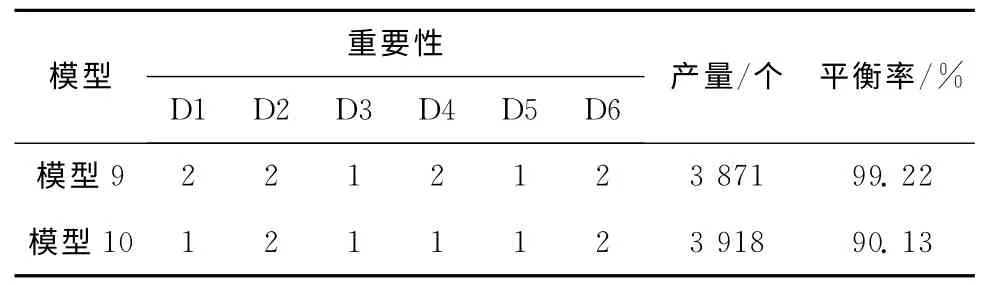

上述两个改善方案的仿真结果统计如表7所示。

表7 改善方案统计

由表7和表4对比并经过t检验发现,改善后的两个方案在两个指标上各有优势,为了选择满意方案,对以上两个方案连同原来设计的8个方案一起进行综合评价。

结合工厂的生产实际,经过对管理人员和一线工人的问卷调查得出,产量和平衡率两个指标的重要性之比为0.6∶0.4。

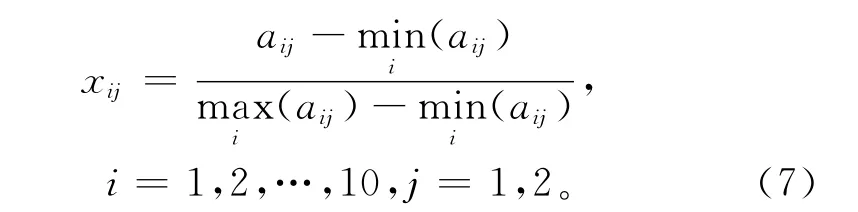

进行评价之前首先要对各指标数据进行处理,由于指标方向一致,均是越大越好类型的指标,因此只需处理指标的无量纲化问题。将前述所有模型放在一起,采取以下公式进行无量纲化处理:

式中aij为i模型j指标的原始数据。

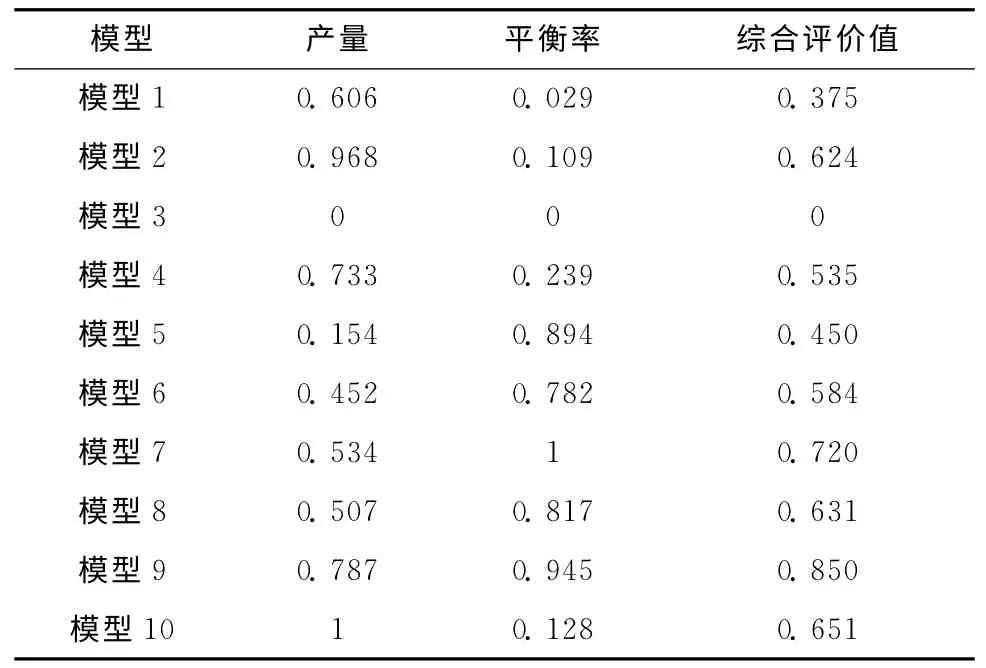

根据以上方法,得出评价结果如表8所示。

表8 各方案综合评价结果

由表8可知,模型9为最终满意方案。观察模型9的产量与平衡率,并将其与表4中所列文献[5]的两个模型对比可以发现:本文满意方案与合作前相比,产量提高了1.44%,平衡率提高了14.96%,通过管理上的改变,对生产效率的提升比较显著,较高的平衡率也有利于保持工人工作的积极性;与文献[5]的满意方案相比,产量下降1.58%,平衡率下降0.04%,这主要是受合作情绪的影响,也进一步验证了合作情绪主要对产量产生影响,对平衡率的影响不大。

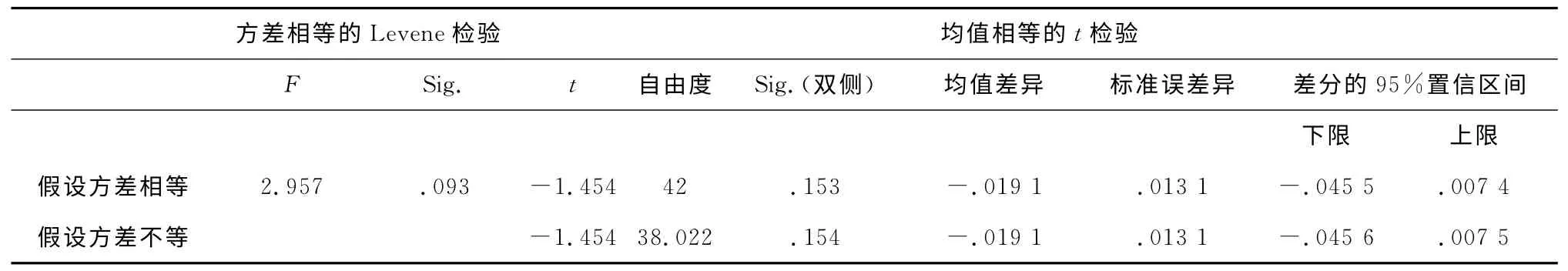

5.3.5 满意方案的验证

按照满意方案拟定的合作策略,工厂进行了30 d 的试生产,总产量达到3 883,平衡率达到99.25%,取得了较满意的效果。为了确认仿真模型的有效性,将仿真结果与实际系统运行结果进行对比分析(按天对比,共计30d数据),t检验结果如表9和表10所示。

表9 模型验证(产量)

表10 模型验证(平衡率)

可以发现,经过t检验,仿真运行结果与试生产数据并无明显差异,因此可以认为本文所建立的仿真模型是有效的。

6 结束语

本文在情绪研究的基础上建立了生产线上工人基于合作的行为模型,并对合作策略进行了研究。通过仿真分析得出以下结论:

(1)只有设计良好的合作策略组合,才会同时显著提高U 型装配线的产量和平衡率。

(2)沟通时立即答复,合作申请时间间隔稍长一些,申请方发生失误时不申请合作,以工时平衡作为触发合作的必要条件,固定工位合作,合作工位任务不完全交给对方,是较好的合作策略组合。

(3)合作带来的情绪主要影响产量,对平衡率并无显著影响。

尽管本文对人的合作行为描述还不够精确,但仿真结果足以说明合作对生产效率影响的重要性。在准确建立生产线上工人行为模型的基础上,综合考虑产量和平衡率,才能设计出令人满意的合作策略。此外,如何使生产线上的员工具有完全一致的情境意识、减少合作的情绪化,也是生产管理者应该重点考虑的问题,只有这样才能达到生产效率最大化。

[1]LASSILA A M,SAAD S M,PERERA T,et al.Modelling and simulation of human-centred assembly systems-a real case study[J].IFIP International Federation for Information Processing,2005,159:405-412.

[2]BARTHOLDI J J,EISENSTEIN D D,LIM Y F.Self-organizing logistics systems[J].Annual Reviews in Control,2010,34(1):111-117.

[3]LIM Y F,WU Y.Cellular bucket brigades on U-lines with discrete work stations[J].Production and Operations Management,2013,23(7):1113-1128.

[4]BARTHOLDI J J,EISENSTEIN D D,LIM Y F.Deterministic chaos in a model of discrete manufacturing[J].Naval Research Logistics,2009,56(4):293-299.

[5]CAO Yanghua,KONG Fansen.Behavioral study-based U shape assembly line simulation[J].Computer Integrated Manufacturing Systems,2013,19(11):2765-2772(in Chinese).[曹阳华,孔繁森.基于行为研究的U 型装配线仿真[J].计算机集成制造系统,2013,19(11):2765-2772.]

[6]ZHANG Xiaodong,GUO Shuanyin,CHEN Jin,et al.Simulation on human cooperation in production systems based on organization learning[J].Journal of Industrial Engineering/Engineering Management,2013,27(3):103-109(in Chinese).[张晓冬,郭栓银,陈 进,等.基于组织学习的生产系统人人合作方式的仿真研究[J].管理工程学报,2013,27(3):103-109.]

[7]LI Zhi.Balancing and sequencing optimization of mixed-model assembly lines[D].Jinan:Shandong University,2013(in Chinese).[李 智.混合品种装配线平衡与排序优化技术研究[D].济南:山东大学,2013.]

[8]XIE Wenlan,WANG Zuojun,WANG Fei,et al.A review on cooperation from the point of view of evolutionary psychology[J].Advances in Psychological Science,2013,21(11):2057-2063(in Chinese).[谢文澜,汪祚军,王 霏,等.合作行为的产生机制及影响因素—基于进化心理学视角下的探讨[J].心理科学进展,2013,21(11):2057-2063.]

[9]POWELL J L,LEWIS P A,DUNBAR R I,et al.Orbital prefrontal cortex volume correlates with social cognitive competence[J].Neuropsychologia,2010,48(12):3554-3562.

[10]MOHAMMED S,FERZANDI L,HAMILTON K.Metaphor no more:a 15-year review of the team mental model con-struct[J].Journal of Management,2010,36(4):876-910.

[11]DECHURCH L A,MESMER-MAGNUS J R.Measuring shared team mental models:a meta-analysis[J].Group Dynamics:Theory,Research,and Practice,2010,14(1):1-14.

[12]FAN I S,GASSMANN R.Study of the practicalities of human centred implementation in a British manufacturing company[J].Computer Integrated Manufacturing Systems,1995,8(2):151-154.

[13]GUO Fu,ZHANG Guojun.Applications of simograms to resolve the bottleneck of the production line[J].Industrial Engineering and Management,2006,11(6):107-110(in Chinese).[郭 伏,张国君.应用SIMOGRAMS方法解决装配生产线瓶颈[J].工业工程与管理,2006,11(6):107-110.]

[14]HOU Liqing,XU Kelin,YANG Luqi.Process improvement for metal processing workshop of enterprise l[J].Logistics Technology,2013,32(8):232-234(in Chinese).[侯丽清,徐克林,杨璐琦.企业金工车间作业流程改善[J].物流技术,2013,32(8):232-234.]

[15]SUN Xiling.The improvement study for welding production line of brose changchun company[D].Changchun:Jilin University,2014(in Chinese).[孙西领.长春博泽公司焊接生产线改进研究[D].长春:吉林大学,2014.]

[16]CHENG Minmin.Effect of mood state on facial expression recognition of college student[J].Studies of Psychology and Behavior,2013,11(5):612-617(in Chinese).[成敏敏.情绪状态对大学生表情认知的影响[J].心理与行为研究,2013,11(5):612-617.]

[17]YANG Rong.Awareness of high-tech enterprise technology measurement and evaluation in collaboration[D].Guangzhou:Guangdong University of Technology,2011(in Chinese).[杨 荣.高新技术企业技术人员合作意识测量与评价[D].广州:广东工业大学,2011.]

[18]LOIA V,SENATORE S.A fuzzy-oriented sentic analysis to capture the human emotion in Web-based content[J].Knowledge-Based Systems,2014,58:75-85.

[19]CLORE G L,ORTONY A.Psychological construction in the occ model of emotion[J].Emotion Review,2013,5(4):335-343.

[20]SHEN Yang.Research on the modeling and simulation of multi-agent system with complex event scheduling logic and bayesian network decision-making[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2012(in Chinese).[沈 洋.多主体系统仿真调度与贝叶斯网络决策建模问题研究[D].南京:南京航空航天大学,2012.]

[21]XIE Lun,WANG Zhiliang,REN Dongchun,et al.Research of driver emotion model under simplified traffic condition[J].Acta Automatica Sinica,2010,36(12):1732-1743(in Chinese).[解 仑,王志良,任冬淳,等.简化路况模式下驾驶员情绪模型的研究[J].自动化学报,2010,36(12):1732-1743.]

[22]FANG Kaitai,LIU Minqian,ZHOU Yongdao.Design and modeling of experiments[M].Beijing:Higher Education Press,2011(in Chinese).[方开泰,刘民千,周永道.试验设计与建模[M].北京:高等教育出版社,2011.]