含圆孔复合材料层合板在拉伸载荷下的破坏机理

崔海坡,张阿龙

(上海理工大学教育部微创医疗器械工程中心,上海 200093)

0 引 言

纤维增强树脂基复合材料(以下简称复合材料)由于具有比强度、比刚度高和可设计性等特点,在工程结构中得到广泛应用,对其结构在不同载荷下的损伤及破坏规律等进行研究,具有重要的工程实际意义,因此受到广泛关注[1-10]。复合材料层合板的破坏是一个复杂的过程,利用逐渐损伤分析的方法,可以较清楚地了解层合板内部发生损伤之后,载荷的重新分布和损伤的相互作用及扩展过程,因此可准确预测层合板的局部与整体变形以及最终破坏载荷。目前,预测层合板内部破坏的逐渐损伤方法大多数是以二维模型为基础[2-5]。Chang等[2-3]应用二维逐渐损伤模型分别分析了承受拉伸和压缩载荷时含孔层合板的破坏过程,其失效分析采用了HASHIN准则及YAMADA-SUN准则,预测结果与试验结果误差在20%以内。Harris等[5]提出了一种二维逐渐损伤模型,该模型可以用来估算含损伤层合板在拉伸载荷下的刚度降及剩余强度,也可以预测层合板铺层顺序及载荷历史对损伤扩展和刚度下降的影响。上述二维模型的缺点是无法考虑层间应力对层合板破坏过程的影响。为了对复合材料层合板承载时的损伤破坏历程有更详细的了解,必须对其进行三维逐渐损伤分析。Neuyen[8]应用三维逐渐损伤方法分析了复合材料层合板的承载破坏过程,分析时只考虑了基体开裂和纤维断裂这两种失效模式,失效分析采用了最大应变准则。Camanho等[9]将Chang的二维逐渐损伤模型扩展到了三维,但是其模型中也没考虑分层损伤。崔海坡等[11]应用三维逐渐损伤分析技术,针对压缩载荷下含孔复合材料层合板的破坏过程进行了分析。而拉伸载荷工况下,含孔复合材料层合板逐渐损伤破坏分析的文献还较少见到报道。Tserpes等[12]在对螺钉接头的失效分析中,以Camanho的研究为基础,提出了拉伸载荷作用下的三维逐渐损伤模型,该模型考虑了基体开裂、分层和纤维断裂,但没有考虑基体和纤维的剪切破坏模式。

基于上述分析,作者在Tserpes等[12]的研究基础上,发展了拉伸载荷作用下复合材料层合板的基纤剪切破坏模型,并将其应用于含圆孔复合材料层合板在拉伸载荷下的逐渐损伤过程分析。同时,在通用有限元软件基础上进行二次开发,编制了参数化的模拟程序,该程序可以预测任意材料体系和任意铺层参数的含孔复合材料层合板在拉伸载荷下的逐渐损伤破坏过程及最终失效载荷,从而为复合材料层合板的结构设计及损伤分析提供了较好的技术平台。

1 逐渐损伤分析

逐渐损伤分析模型一般包括两部分:应力分析和失效分析。

1.1 应力分析

对于正交各向异性复合材料层合板中的任意一单元,其应力-应变关系满足式(1),应变-位移关系满足式(2):

其应力平衡方程为

把式(1)、(2)代入式(3)中,可得到以位移表示的平衡关系:

式中:σ为正应力;ε为正应变;τ为剪切应力;γ为剪切应变;为层合板各铺层的铺层角θ与工程弹性常数的函数;u,v,w为x,y,z方向的位移。

利用层合板的边界条件以及各铺层之间界面处的连续条件,采用有限元法对二阶偏微分方程式(4)~(6)进行求解,可得总体坐标系下层合板中各单元的位移分量,再将求得的位移代入式(2)中,可得各单元的应变分量,最后将应变分量代入式(1)中,可得各单元的应力分量。需要注意的是在利用失效准则判断各单元是否失效时,必须知道层合板各铺层中每个单元沿纤维方向及垂直纤维方向的应力分量,为此,须将由上述求得的总体坐标系下各单元的应力分量转换到相应的材料主方向上。

1.2 失效分析

失效分析包括三个部分:失效准则、参数退化及总体破坏判据。

1.2.1 失效准则

复合材料层合板在拉伸载荷作用下的破坏模式主要有四种:基体开裂、基纤剪切、分层和纤维断裂。在Tserpes等[12]根据前人研究发展的三维逐渐损伤模型中,对于拉伸载荷作用下层合板的破坏模式只考虑了基体开裂、分层及纤维断裂,其相应的失效准则如下:

基体开裂

分层

纤维断裂

式中:σij为各单元与材料主方向相对应的应力分量;Xij为单层板的剪切强度;Xt,Yt和Zt分别为单层板沿x,y,z方向的拉伸强度。

对于基纤剪切破坏,作者在Chang[3]的二维基纤剪切失效准则基础上,综合考虑了拉伸载荷下各应力分量对基纤剪切破坏模式的影响后,发展了拉伸载荷下三维基纤剪切失效准则:

只要某单元的各应力分量满足上述任何一方程,则认为该单元发生了与之模式相对应的破坏。

1.2.2 参数退化

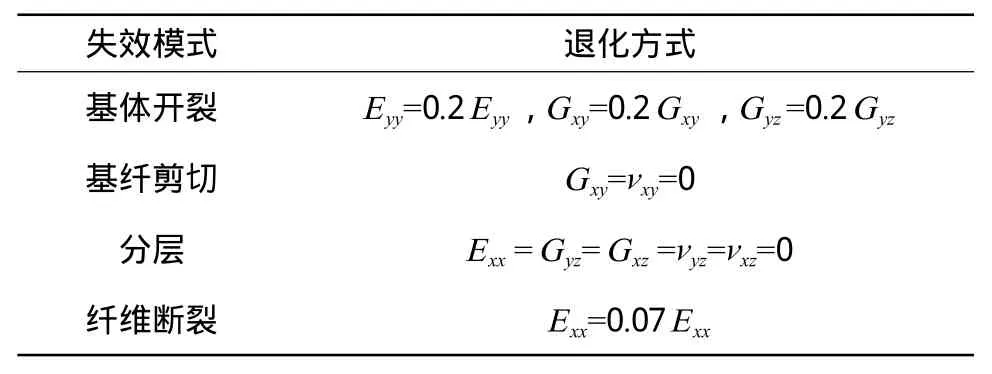

单元发生破坏后,该单元的刚度将发生变化,应力在各单元中的分布也随之改变,因而,参数退化方法选择是否适当对求解层合板最终强度有很大的影响。Chang等[3]在其二维逐渐损伤模型中采用的参数退化方式为:只要有失效发生,就将相应的材料常数退化为0。Tan[13]提出了与Chang完全不同的一种参数退化方式,他用不同的损伤内状态变量来表示由不同损伤模式引起的材料刚度下降,同时通过大量的试验研究确定了这些变量的值。显然,Tan的参数退化方式更可靠一些,因为它可以根据不同的失效模式调整变量的值,从而可以更好地模拟层合板的损伤累积。Camanho等[9]在其逐渐损伤分析中采用了Tan的参数退化方式并将其扩展到三维。Tserpes等[12]在对螺栓接头的逐渐损伤分析中比较了Chang和Tan的两种参数退化方式,也证实了Tan的更合理,故作者采用了Tserpes等所采用的参数退化方式,如表1所示,表中E为弹性模量,G为切变模量,ν为泊松比。

表1 参数退化方式Tab.1 Parameter degradation rules

1.2.3 总体破坏判据

采用的总体破坏判据为当发生纤维断裂的单元沿垂直载荷方向扩展到板边时即认为发生了整板破坏。

作者根据上述逐渐损伤分析方法,在ANSYS软件基础上,编制了参数化的含圆孔复合材料层合板在拉伸载荷作用下的逐渐破坏模拟程序,该程序可以预测任意材料体系和任意铺层参数层合板的逐渐损伤破坏过程及最终失效载荷,程序的流程图见图1。

2 算例分析

为了验证算法及程序的正确性,模拟分析了参考文献[14]中的含孔AS4/3502Gr/Ep复合材料(0/902/0)S和(0/90±45)S两种铺层的层合板在拉伸载荷下的逐渐损伤破坏过程。层合板沿长度方向一端固定,另一端承受拉伸载荷,几何尺寸为:长80 mm,宽30 mm,厚1 mm,孔的半径4.5 mm,有限元模型如图2所示,8层单层板共1 440个单元,3 360个节点。由于模型的对称性,图例部分只给出孔周围上半部分的损伤图形,其中0°和90°铺层的上下两部分是对称的,±45°铺层的上下两部分是反对称的。单层板的材料性能见表2[14]。

表2 AS4/3502Gr/Ep复合材料单层板的性能参数Tab.2 Property parameters of AS4/3502Gr/Ep composite laminate

2.1 (0/902/0)S铺层层合板的模拟结果

(0/902/0)S铺层层合板的逐渐破坏过程如图3所示,为了节省计算时间,开始载荷步取值较大,为5 MPa,接近破坏载荷时载荷步缩小,为0.1 MPa。从图中可以看出,当应力为330 MPa时,0°和90°铺层的孔边都出现了基体开裂、基纤剪切和分层,其中90°铺层孔边的损伤形式主要是基体开裂;当应力为410 MPa时,0°铺层的孔边出现了纤维断裂,而此时90°铺层还没有发生该种破坏;当应力达到421.2 MPa时,0°铺层的纤维断裂已沿垂直载荷方向扩展到了板的自由边界处,层合板发生整体破坏,而此时90°铺层仍然没有发生纤维断裂,只是分层有了进一步扩展。有限元预测的最终破坏应力与文献[14]的结果比较见表3。

图3 不同应力下(0/902/0)s铺层层合板破坏的模拟结果Fig.3 Simulation results of damage in laminates with(0/902/0)slayers at different stresses

表3 不同方法得到(0/902/0)s铺层层合板最终应力及误差Tab.3 Ultimate stress and error for laminates with(0/902/0)slayers by different methods

2.2 (0/90±45)S铺层层合板的模拟结果

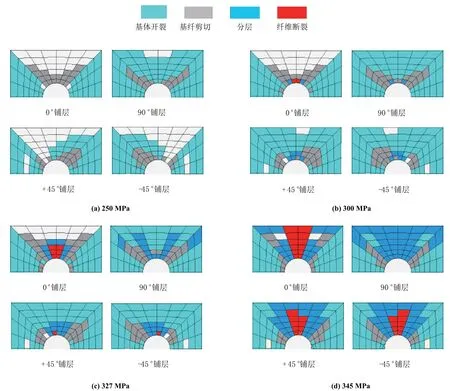

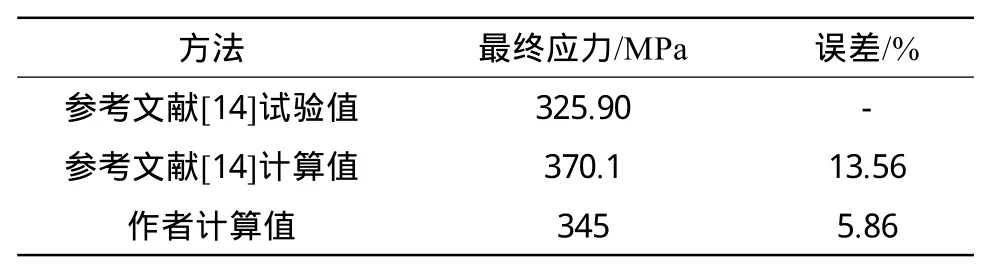

(0/90±45)S铺层层合板的逐渐破坏过程如图4所示,为了节省计算时间,开始载荷步取值较大,为5 MPa,接近破坏载荷时载荷步缩小,为0.1 MPa。从图中可以看出,当应力为250 MPa时,所有铺层的孔边都出现了基体开裂和基纤剪切;当应力为300 MPa时,0°铺层的孔边开始出现纤维断裂,而此时90°铺层和±45°铺层还没有发生该种破坏,它们的主要破坏形式是基体开裂;当应力达到327 MPa时,±45°铺层的孔边也出现了纤维断裂,0°铺层的纤维断裂则沿垂直载荷方向发生了进一步扩展;当应力达到345 MPa时,0°铺层的纤维断裂已经沿垂直载荷方向扩展到了板的自由边界处,层合板发生整体破坏,而此时90°铺层仍然没有发生纤维断裂,只是其它三种损伤模式都有了进一步扩展。作者预测的最终破坏应力与文献[14]的结果比较见表4。

图4 不同应力下(0/90/±45)s铺层层合板破坏的模拟结果Fig.4 Simulation results of damage in laminates with(0/90/±45)s layers at different stresses

表4 不同方法得到(0/90/±45)s铺层层合板最终应力及误差Tab.4 Ultimate stress and error for laminates with(0/90/±45)slayers by different methods

从表3和表4可以看出,与文献[14]的计算结果相比,作者的计算精度都有所提高,这主要是因为在对含孔复合材料层合板的剩余拉伸强度分析中,应用了三维逐渐累积损伤分析理论,并且综合考虑了基体开裂、基纤剪切、分层和纤维断裂这四种主要破坏模式,从而提高了最终失效载荷的预测精度。

3 结 论

(1)在考虑基体开裂、基纤剪切、分层和纤维断裂等四种破坏模式条件下发展的三维逐渐损伤分析模型及有限元方法,可以较准确地模拟含孔复合材料层合板在拉伸载荷作用下的逐渐破坏过程。

(2)在ANSYS软件基础上开发的参数化模拟程序,可以预测任意材料体系和任意铺层参数的层合板逐渐损伤破坏过程及最终失效载荷;与参考文献中的试验结果比较发现,该方法及程序的预测精度较高,验证了其正确性。

[1]RIKARD B,NILSSON L,SIMONSSON K.Simulation of low velocity impact on fiber laminates using a cohesive zone based delamination model[J].Composites Science and Technology,2011,64(2):279-288.

[2]CHANG F,CHANG K.A progressive damage model for laminated composites containing stress concentrations [J].Journal of Composite Materials,1987,21(6):834-55.

[3]CHANG F K,LESSARD L B.Damage Tolerance of laminated composites containing an open hole and subjected to compressive loadings:Part I-Analysis [J].Journal of Composite Materials,1991,25(1):2-43.

[4]MINES R A W,ALIAS A.Numerical simulation of the progressive collapse of polymer composite sandwith beams under static loading [J].Composites:Part A,2002,33(1):11-26.

[5]HARRIS C E.A progressive damage model and analysis methodology for predicting the residual strength of composite laminates [J].Journal of Composite Technology&Research,1997,19(1):3-9.

[6]CHEN A S,ALMOND D P,HARRIS B.Impact damage growth in composites under fatigue conditions monitored by acoustography[J].International Journal of Fatigue,2010,24(2/4):257-261.

[7]ATTIA O,KINLOCH A J,MATTHEWS F L.The prediction of fatigue damage growth in impact-damaged composite skin/stringer structures.Part I:theoretical modeling studies[J].Composites Science and Technology,2011,63(10):1463-1472.

[8]NGUYEN B N.Three-dimensional modeling of damage in laminated composites containing a central hole[J].Journal of Composite Materials,1997,31(17):1672-1693.

[9]CAMANHO P P,MATTHEWS F L.A progressive damage model for mechanically fastened joints in composite laminates.[J].Journal of Composite Materials,1999,33(24)∶2248-2280.

[10]常飞,尹俊杰,李曙林,等.损伤面积对复合材料加筋壁板剪切承载能力的影响[J].机械工程材料,2013,37(6):14-16.

[11]崔海坡,温卫东,崔海涛.含孔复合材料层合板在压缩载荷下的三维逐渐损伤[J].机械工程学报,2006,42(8):89-94.

[12]TSERPES K I,LABEAS G,PAPANIKOS P,et al.Strength prediction of bolted joints in graphite/epoxy composite laminates [J].Composites:Part B ,2002,33(5):521-529.

[13]TAN S C.A progressive failure model for composite laminates containing openings[J].Journal of Composite Materials,1991,25(5):556-577.

[14]许承东,华玉,郦正能,等.材料非线性对复合材料层板损伤的影响 [J].北京航空航天大学学报,1998,24(5):546-548.