LPG运输船液化气罐子吊装的施工工艺研究

陈 锋

(台州五洲船业有限公司,浙江台州 318016)

0 引言

台州五洲船业(以下简称“公司”)是专业生产LNG/LPG产品的船舶制造厂,一直从事LNG、LPG船舶的建造,先后为国内外船东建造了二十余条/艘LNG/LPG船。建造中,货罐吊装是一项重要的生产节点,也是大件吊装中技术含量较高的一项作业。前期建造中,船上安装的液化气罐子,在吊装时使用过门式起重机、船用浮吊、履带吊等多种吊装设备进行作业。而本次需吊装的设备是至今为止项目中罐子最重、吊装难度最大的一件,且超出了厂内资源承受能力的极限,需寻找有该类吊装资质和能力的公司对外发包。

本文重在分析研究目前市场上针对本次吊装所需的设备规格型号。按照现有吊装所需要素制定出大件设备的吊装辅助方案:包括厂内现有配套使用的资源能否满足本次吊装要求,准备采取的辅助工艺措施,根据现场情况编制可行安全的吊装实施方案,保证该项目顺利完成,确保造船生产节点的实现,从而达到按期交船的目标。在吊装完工后及时总结,结累经验,分析不足,记录重点要点,对吊装过程实施重点监控,积累经验便于下次作业。

1 配套设施及应对的工艺措施

现场场地为两个相邻的船台,船台均为5000吨级,船台宽42m,长140m,配备80+80门式起重机1台,两侧各有一根行车轨道梁,两船台间有约1.5m的通道,通道边有约600mm宽的行车电缆沟槽。

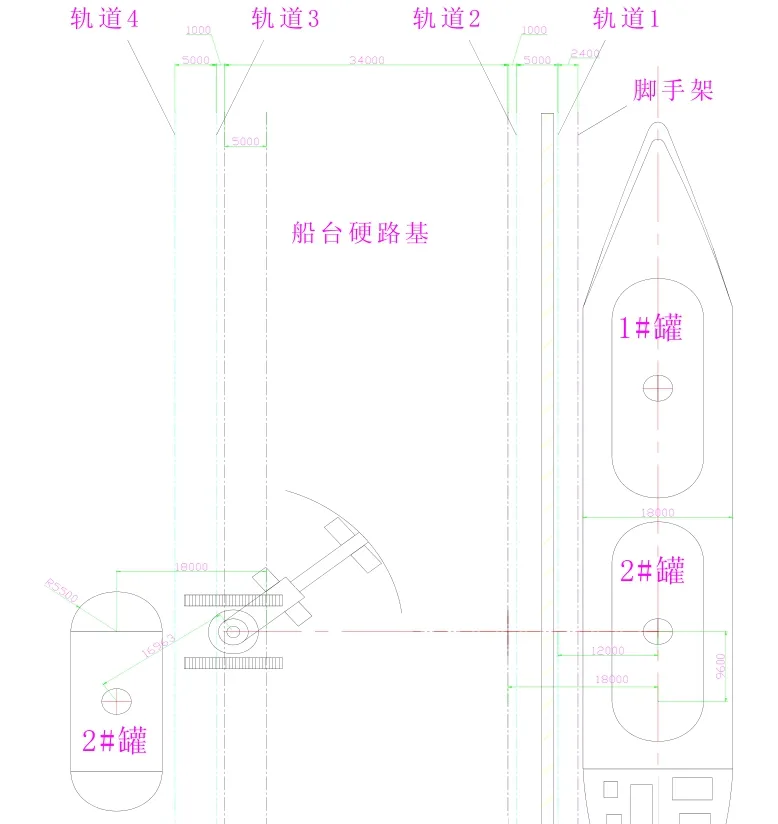

两只液化气罐子已经制作完成,停放在60m外的相邻场地,需要从相邻船台吊装至另一船台上正在建造的船货舱内,两个船台中间还有 1.5m宽的通道,行车电缆滑槽、行车轨道(图1)。

厂内提供本次吊装使用的设备设施有二台 8t叉车、一台100t平板车、一台80+80门式起重机,可以配合运输吊车承重块,压铁从事吊装辅助工作。

图1 现场设备布置图

1.1 施工前工艺准备

吊装场地为公司的三号造船船台,船台的设计承压为5000吨级,根据本次需吊装的液化气罐子选择的起吊设备主吊机整机重约1100t(包括超起、配重)、,吊载440t后总重为1540t。吊装时为减少对地压强,吊装场地铺设厚度为300mm、长6000mm、宽2800mm的路基箱,在吊机带载行走的区域采取横纵交错铺设路基板。

吊载后超起轮式配重将腾空,总重量将由6块路基箱承担,6块路基箱面积A为:6×2.8×6=100.8(m2),取 1.6倍动载系数,地基平均承载力约为:1540/100.8×1.6=24.4(t/m2),为确保吊装安全,地基承载力大于25t/m2较为安全。

此外还需在现场铺 10cm~20cm 的黄砂,黄砂上再铺设履带吊行走的路基板,保证路基板的均匀承压。5000吨级的船台按设计标准满足该区域承受25t/m2的压力要求。

1.2 所承载行车行驶的西船台轨道承重测算

经查询轨道施工图,行车承重为160t,行车梁桩位图示(见图2)每隔三米就有一根水泥桩打在硬基础之上,承重要求能够达到25t/m2。

图2 行车梁桩位图示

1.3 电缆沟的强度应对的工艺方法

电缆沟间距60mm宽,两侧均为水泥混凝土,下部无基础。

应对工艺方案为:将电缆沟的电排断电拆除,沟内填充砂包,沙包上由船台延升铺20cm的黄砂,上面再铺路基板;尽可能不让整车的最大负荷落在此处,将力点分散,压强减小,尽量减小长时间在此位置负重,一旦作业完成立即撤离此区域。

1.4 现有设备配合

设备状况:公司提供可配合的设备有2台8t铲车;1台100t平板车;160t门式起重机。提供场地:3#船台;制罐平台。

应对工艺方案:检查维修更换老化设备部件,检查门式起重机刹车。

2 被吊设备吊装要点测算

2台2500 m3液化气储罐,重约430吨/只,高11.6m,长 28m,已经制作完成,停放在西边罐子制造场地。根据吊装公司的要求,罐子需停放在履带吊车的吊点可以起吊到的位置,因此完工后的设备必须要移动到指定区域。其中2#罐子与船在一条直线上,履带吊吊起原地旋转,行走后就可以达到进舱的要求;另一只罐子需要移动到船台的右侧,这样两只罐子全部在吊机的吊装范围内,吊机减压的路基板只需要直线铺设,缩短铺砂和铺路基板的时间和工作量,可以在最短时间内实施吊装作业。

2.1 设备要素

设备名称:2500m3液化气罐;设备外形尺寸:Φ11600×27822mm;设备重量:430t;就位标高:-5500mm;数量:2台;安装形式:卧式。应注意的是,安装在液化气罐子上的缷扣按孔径 150mm制作,配与此适应的缷扣。

2.2 建造完工的气罐移动方案

由气囊将罐子移动至吊车可以起吊的位置,因此该区域的通道不能被堵,吊装机械的停放也要考虑将其相应的位置留出来。

2.3 吊装及准备工作所需的时间周期

预估施工时间为十天,吊机进场前厂方准备工作完成,吊机作业组装六天时间,吊装四天时间,前期准备工作自吊装之日前十五天开始作业。

2.4 吊装所需设备的吊距、高度测量

1)西船台吊点至船外板距离实测。

现场测算出承载设备的吊车至船上货舱中心的距离:脚手架至船西侧外板,宽度距离0.7m;至轨道间距约2.3m,计3m;两台行车轨道间距5m,西边轨道距实基0.78m,以上合计9m。船的半宽9m。经测算:从履带吊的边缘直至吊罐子上船至落点需有18m的间距;西边轨道实基础处距离船西侧外板总尺寸约在17m~18m时,即吊机最前沿和船舯的距离为17m~18m时,不压行车轨道。现场测量图如图3所示。

2)承载设备的高度、船只高度测算。

在建船主甲板高11m,坞墩高0.8m,被吊设备直径11.6m,主甲板栏杆高1.2m,吊机高度需满足25m,加上钢丝绳高度30m,总高度需达到55m。

2.5 吊车起吊重量预估

根据上述测算分析,需要有起吊距离23m~24m,起吊高度 55m,起吊重量要达到 460t的履带起重车方可满足吊装要求。

图3 现场测量图

3 履带吊的市场预选型

结合测算出的被吊物距离、重量、高度,市场上德马克CC5800、利伯海尔LR1750、美国托瓦克LR1800等800t以上的履带式起重机吊机,从作业半径、高度、起重能力等方面均可满足吊装的要求(见表1)。

建议吊装方选择在船的西边 3#船台将储罐吊装就位,位置如图1所示。就安全性能来评判,起吊负荷大、作业半径范围大的移动式履带车相对安全。但从经济利益角度考虑,吊车功率越大,体积越大,会导致进场难度大,场地占用范围大,对地基基础要求也越高,成本费用也相对较高。为了保证工程施工的顺利进行,吊装方需编写吊装实施方案,主要对储罐的吊装作业过程进行详细叙述。

表1 满足本次设备吊装需要的选型

4 风载荷计算

4.1 风载对吊机稳定性的影响

风载计算按照式(1)和(2)进行计算:

式中:Pw为作用于被吊物件的风荷载;C为体型系数,取C=0.5;Kh为风压高度变化系数,取Kh=1;q为风压值;A为最大迎风面积,A=322.48m2;γ为空气容重;v为风速,m/s;g为重力加速度。当风速v=10.7m/s时,在标准大气压下γ=0.01225kN/m3,风压值q=0.072kN/m2。

设备在风载作用下与吊机钩头垂线形成的最大夹角为:arc[tan(Pw/G)]≈0.158°,(备注:此处 G 为货罐重量430吨)。即:在不超过五级风吊装作业时,受风载的影响,被吊物件与吊机钩头垂线所形成最大夹角为0.158°,偏角小于3°,满足安全要求。

4.2 风载对吊机吊装能力的影响

为了充分保证吊装安全,考虑风载对吊装过程的最不利影响,将风载全部加到重直方向,吊装载荷将增加1.16t,此时的吊装重量为469.76t,吊机的最大负载率为91.2%,满足安全要求。

液化气储罐起吊后,吊机旋转、变幅,将作业半径扩大至24m,完成设备就位。

5 吊装设备选型

5.1 起重机M18000(750t)

经招议标,最终确定选用的起重机为美国托瓦克M18000(750t),超起主臂工况,臂长L=54.9m及R=18m 时,最大起重量为562.80t,吊机负载率为90.1%。上述工况,结合现场测量,满足吊装的安全要求。吊装性能参数如表2所示。

表2 M18000参数表

5.2 主吊机起升高度验算校核

工作半径为18m时最大起升高度为56.4m,吊装总高度H等于船的高度h1、设备的高度h2、吊索具高度h3、吊钩限位高度h4和吊钩钩头的高度h5的总和,则总高度H为:<56.4(m),因此,起升高度满足2.4中的2)吊装高度的要求。

5.3 主吊机起升距离验算校核

根据2.4节的测算,吊机最前沿和船舯的距离为17m~18m时不压行车轨道。履带吊站在就位中心的直线上侧面起吊罐体,起吊半径17m。起吊完成后,涨杆至半径为18m,带载向船体方向行走,距离满足吊装前测算的要求。

5.4 吊索具的选用

5.4.1 主吊钢丝绳的校核

主吊钢丝绳:φ120mm(8×61+IWR)×20m 的圈绳4根,钢丝绳抗拉强度1960MP,查表得破断拉力P=8380(kN),吊装过程中每根钢丝绳受力按以下公式计算:

式中:F为单根钢丝绳的拉力,kN;k1为动载荷系数,取1.10;G为设备重量,G=440.00t;N为钢丝绳的根数,N=8;g=9.8(N/kg)。

因此,F=1.10×440×9.8/8=605.06(kN),则安全系数K=P/F=8380/605=13.8>6,故钢丝绳选择完全满足吊装要求。

5.4.2 卸扣的校核

起吊设备时卸扣工作载荷:440×1.1/4=121(t),吊装选取150t卸扣,其安全承载力150t>121t,故选用卸扣满足安全吊装要求。卸扣规格尺寸如下:美式螺栓插销型号型卸扣4个,额定载荷150t。

5.5 路基板铺设、试吊检查

根据罐体摆放位置,预先按吊机参数及吊机站位位置铺设路基板。履带吊行走到预定的作业半径,将所用的吊索具及相关物件检查、复查后,开始试吊作业。使用辅助吊车将钢丝绳悬挂到吊钩上,安装4个150t卸扣,并确认销轴丝扣旋转灵活;同时在罐体两侧吊耳位置连接2根40m长的风绳,确保罐体离开支承座后能有效控制其转动,不要撞到吊臂等。吊索安装完毕后,所有人员离开罐体吊装区域。

履带吊起升吊钩回转到罐体上方适当位置,50t汽车吊分别吊起钢丝绳扣与卸扣并与罐体吊耳连接,指挥人员指挥吊机行走、扒杆、起钩等动作,将吊钩处于船罐的中心位置并保证起吊半径在18m左右。

超起配重安装完毕后,检查确保吊机各装置正常与否,缓慢起钩,同时监视吊机力矩限制器上显示的重量,当显示重量为300t左右时,停止起升,全面检查吊机重要部件、船罐吊耳、钢丝绳扣等重要部位,确认安全后继续起升罐体,罐体快离开支承座时再次确认起吊平稳后,方能起升罐体离开支承座,并指挥两边拉风绳人员控制拉力,以保证离开支承座后稳定。罐体离开支承座 200mm后悬停20min后吊机缓缓回转,检查回转的稳定性,同时检查所有的机具是否正常。观察地基、路基板、船罐、吊机、吊耳等无异常情况后试吊完毕。

5.6 施工过程

根据现场条件,吊车站位于路基板上,将1#罐体摆放到指定位置,750t履带吊在18m作业半径起吊,回转至正方向后,向船体方向行走,同时两边拉风绳的人员控制拉力始终保持罐体与船体方向平行。当罐体到达船体边缘后,起升吊钩让罐体超过船台高度,继续向就位方向行走,直至罐体位于就位中心后,吊机通过缓慢局部回转、变幅、落钩等微调动作使罐体在船舱内就位。

2#罐子的摆放中心与船舱的就位中心不在一条直线上,履带吊需站在就位中心的直线上侧面起吊罐体,起吊半径17m。起吊完成后,涨杆至半径为18m,带载向船体方向行走,同1#罐体方法进行吊装就位。

6 结论

按上述方案吊装公司编制吊装方案,对液化气罐子进行吊装作业,在准备工作充分,施工方的吊装方案编制详细的情况下,工程进展较为顺利。在预定的时间内将2只罐子安全、顺利地吊运进船舱,满足了安装进度要求。同时为该型号设备吊装作业积累了经验,也为同类产品的吊装提供参考。

[1]GB50009, 建筑结构荷载规范.中华人民共和国城乡建设部/国家质量监督检疫总局联合发布: 2012.

[2]徐格宁.机械装备金属结构设计.机械工业出版社:2009.

[3]董达善.起重机械金属结构.上海交通大学出版社:2011.