正交试验设计优化MTBE装置反应器的工艺参数

汪海霞 赵著禄 赵秀芳 汪毅

(中国石油天然气股份有限公司华北石化分公司)

MTBE(甲基叔丁基醚)分子式为 CH3OC4H9,是一种无色、透明、高辛烷值的液体,具有醚类所特有的气味,其氧含量为18.2%。MTBE是生产无铅、高辛烷值、含氧汽油的理想调合组分,一般以甲醇和异丁烯为原料,借助酸性催化剂合成。

某石化公司MTBE装置设计规模为7×104t/a,于 2004年 8月投产。投产后,异丁烯转化率和MTBE产品质量指标基本达到了设计值的要求(MTBE纯度>98%,异丁烯总转化率>99%)。随着公司的发展,装置于 2006年 9月改扩建至 9×104t/a,由于原料组分变化不大,与扩建前相比,装置MTBE产品质量基本上未发生变化。

2012年 9月,公司对 MTBE装置原料混合 C4进行了进一步的精制措施,将 C4分为轻 C4和重 C4两部分。轻 C4代替原先的混合 C4直接引入 MTBE装置,与原混合 C4相比,轻 C4异丁烯含量提高了6%。当进料量相同时,轻C4醚化反应时产生的热量较重C4的多,其温升也多,影响了异丁烯的转化率和 MTBE产品的纯度,尤其是副产物 MSBE(甲基仲丁基醚)的生成量大大增加(MTBE纯度约为98%,异丁烯总转化率约为 98%,MSBE含量约为1.5%)。

2013年11月,为满足国IV汽油调和生产的需要,应用正交试验设计优化MTBE装置反应器的工艺操作参数。优化调整后,MTBE纯度>99%,异丁烯总转化率>99%,MSBE含量<0.5%,进一步提高了MTBE的产品质量,降低了副产物MSBE的生成。

1 反应机理及流程

1.1 反应机理

在混合C4与甲醇合成MTBE的过程中,不只有MTBE主产物,还有 TBA(叔丁醇)、DIB(异丁烯二聚合物)、DME(二甲醚)、MSBE等副产物,这说明在反应体系和反应条件下,有机合成反应非常复杂。

异丁烯与甲醇在酸性树脂上的醚化反应机理是亲电加成反应[1],甲醇中的H+和CH3O-不是同时加到异丁烯双键的两端,而是分步进行的:第一步,异丁烯在酸性催化剂的作用下作为质子的接受体进行质子化反应,生成正碳离子;第二步,作为中间产物的正碳离子再同亲核试剂(CH3O-)结合生成MTBE。其中,第一步反应速度较慢,为控制反应的步骤,第二步反应速度较快,在瞬间完成。当反应体系中有其他负离子存在时,在第二步中相互竞争的结果,就会生成相应的副产物。

当反应器中醇烯比(甲醇:异丁烯)过大或过小、进料含水、催化剂床层内反应物料分布不均,以及反应器高径比不合适时,根据上述反应机理可知,在MTBE合成反应中会发生副反应。其副反应主要有4种:一是,异丁烯与水反应生成TBA。在酸性树脂催化剂的作用下,原料杂质中的水被离解成 H+和 OH-,在 MTBE合成反应中 OH-与 CH3O-进行争夺,从而与水发生反应,生成TBA;二是,异丁烯缩合生成 DIB。当甲醇不足或甲醇在反应器中分布不均时,异丁烯与异丁烯会发生二聚反应,生成DIB;三是,正丁烯与甲醇反应生成MSBE。当反应器中异丁烯含量几乎反应完毕,以及反应器中异丁烯含量分布不均时,正丁烯与甲醇反应,生成MSBE;四是,甲醇缩合生成 DME。当甲醇过量较多时,甲醇与甲醇会发生缩合反应,生成 DME和水,同时生成TBA。

1.2 工艺流程

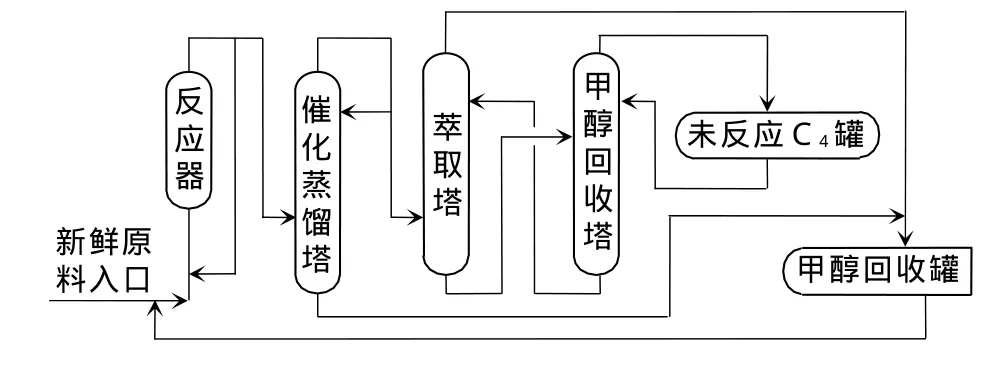

从上游装置来的轻 C4与外购甲醇按照醇烯比1.05~1.15(摩尔比)的配比进入离子过滤器,再自下而上流经反应器,在催化剂作用下发生醚化反应。反应器进料温度控制在35~50℃,异丁烯转化率达到92%。

从反应器顶部出来的产物进入催化蒸馏塔进行分离。催化蒸馏塔分为3个部分:塔下部为提馏段,由 3层 350Y(陶瓷规整波纹填料,由每米 3.5~4块波纹片相互平行叠加组成)规整填料组成;塔中部为反应段,装有催化剂并分为10段;塔上部为精馏段,由1层规整填料组成。在反应段,剩余异丁烯与甲醇继续反应生成MTBE,同时,MTBE在塔内不断地被分离,使反应不断地向深度进行,以达到更高的异丁烯转化率,接近100%。塔底部为MTBE产品,该物流依靠塔底压力压出。

来自催化蒸馏塔塔顶的甲醇与未反应C4共沸物进入萃取塔中,甲醇与未反应C4在此进行分离。经逆流萃取后,甲醇几乎全部溶于水中;萃余相未反应C4馏分由塔顶进入未反应C4罐,经泵送往罐区用作民用液化石油气。萃取液为甲醇水溶液,从萃取塔底排至甲醇回收塔,在甲醇回收塔中,水和甲醇进行分离,分离后的甲醇与新鲜原料混合后一起进入反应器中进行再利用。MTBE合成工艺原理流程见图1。

图1 MTBE合成工艺原理流程

2 存在的问题

2.1 副产物较多

炼油型MTBE装置对MTBE产品的质量要求不高,一般情况下,仅采用1~2台反应器和1台分离塔,虽然异丁烯的转化率能达到>99%的要求,但是,副产物尤其是MSBE明显增多。虽然MSBE也具有很高的辛烷值,不影响调和汽油,但是,若将此纯度的MTBE外销,并用来生产异丁烯,显然不能满足要求。因此,为了创造优级品、提高 MTBE的附加值,必须提高 MTBE的纯度,减少副产物MSBE的生成。

某石化公司炼油型MTBE装置产品质量情况:MTBE纯度98%、甲醇含量0.1%、总C4含量0.1%、TBA含量0.2%、MSBE含量 1.5%、C5含量0.1%。其中,副产物MSBE含量明显偏高,达到1.5%。

2.2 工艺参数控制

MTBE产品副产物较多,尤其是 MSBE的含量较高,通常是由于工艺参数控制不当造成的。因此,需要根据装置处理量变化及原料组分变化等多方面因素,实时对反应器工艺参数进行调节和控制。

3 反应器的工艺分析

在反应器内会同时发生1个主反应和4个副反应,通过调整醇烯比和调整原料质量能较好地控制其他副产物的含量,即使达不到要求,在MTBE产品分离塔中,也很容易将其脱除;而副产物 MSBE与MTBE属于同分异构体,两者相对挥发度几乎相同,在MTBE产品后续分离过程中很难用蒸馏的方法将其脱除。因此,在反应器中,应重点控制好反应过程中副产物MSBE的生成量。

C4原料中正丁烯含量与异丁烯接近,且 MSBE和MTBE的合成机理相同。在酸性离子交换树脂的作用下,正丁烯第一步生成仲正碳离子,而异丁烯第一步生成叔正碳离子,仲正碳离子的稳定性小于叔正碳离子。因此,在反应器生产操作中,可利用生成正碳离子稳定性的不同来有效控制副产物MSBE的生成。

3.1 反应器压力

反应器的压力是反应器最重要的操作参数,直接影响到反应器的床层温度,进而影响到反应的平衡转化率和反应速度,还会影响到酸性树脂催化剂的选择性。一般情况下,反应器压力越高,则反应器的床层温度越高、平衡转化率越低、反应速度越快、酸性树脂催化剂的选择性越差,反之亦然。因此,应从催化剂活性、装置处理量、产品质量要求等因素选择合适的操作压力。

3.2 反应器温度

由化学动力学理论[2]可知,对于平行反应体系来说,若主反应活化能大于副反应的活化能,则温度越高越有利于主反应的进行,因而,主反应的选择性将相应增加,反之亦然。由MTBE合成反应知,MTBE合成反应的活化能较其副反应的活化能偏低,因此,适于采用在低温条件下操作。但是,若反应器的温度不合适,则反应速度将受影响,相应地,转化率和产品收率也会受到影响。因此,对MTBE装置来说,反应器的温度控制是非常重要的。

3.3 反应器空速

空速是指单位时间内通过单位体积催化剂的反应物的体积数量。

物料流体经过装有催化剂的反应器时,既有径向和轴向的混合扩散,又有在催化剂内进行的化学反应,因此,在床层中不同的径向位置处温度相差较大,其流速与反应速度也不同。流体流经催化剂床层时,在催化剂外表面及反应器器壁处存在滞流层,不利于传质、传热,导致床层各处物料的停留时间及反应程度均不相同。

提高反应器的进料量,即,提高反应器的空速,可增大反应器催化剂床层内流体的流动速度和流动程度(即,增大湍流程度),使传热、传质的阻力层变薄,催化剂颗粒外表面及颗粒内部反应组分的浓度和温度与物流主体更趋于一致。在一定的原料组成、温度、压力下,空速越大、物料停留时间越短,则转化率越低,副产物的生成几率越小。但是,当反应器空速超过一定数值后,反应器床层压力降增大,将会造成反应器内附件的损坏。因此,可对反应器进行正交试验,以确定适宜的空速。

4 正交试验优化反应器工艺条件

4.1 设计反应器操作参数工艺条件

某石化公司MTBE装置除了考虑转化率和产品纯度外,还要兼顾生产能力、流体阻力、供热及取热等各种因素。反应器的生产操作条件一般为醇烯比(摩尔比)1.15,反应器入口温度 50℃,反应压力0.80MPa,空速3.0h-1。由于反应器入口温度、空速、压力3个工艺操作参数对产品质量有重要影响,因此,需要对反应器的操作条件进行优化设计。

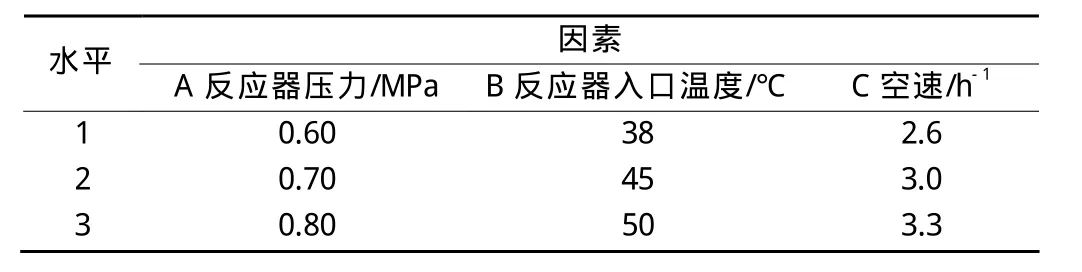

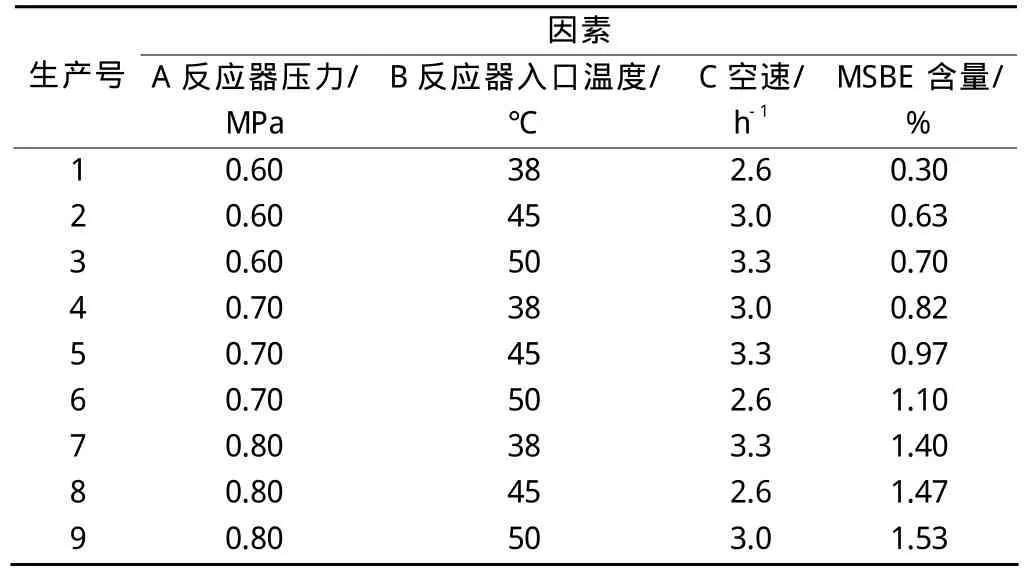

选择三因素三水平L9(34)的正交试验法来优化反应器的操作参数。三因素是指反应器入口温度、空速和压力3个原因,三水平是指反应器入口温度、空速、压力3个因素都有3个不同大小的数值。正交试验法是利用排列整齐的正交表来对试验进行整体设计、综合比较和统计分析,实现通过较少的试验次数找到较好的生产条件,以达到最好的生产工艺效果。正交表能够在因素变化范围内均衡抽样,使每次试验都具有较强的代表性。由于正交表具备均衡分散的特点,保证了全面试验的某些要求,这些试验通常能够较好或更好地达到试验目的。如,三因素三水平L9(34)的正交试验法中,若每因素、每水平都进行生产试验,需要进行27次;而采用正交试验法仅需 9次即可,所需时间 18d。反应器工艺操作参数因素及水平详见表 1,反应器正交试验生产安排及生产结果见表2。

由表2可知,在这9次生产结果中,以生产序号1产生的副产物MSBE含量最小,其水平组合为A1B1C1。因此,MTBE装置反应器最佳工艺操作参数为压力0.60MPa、入口温度38℃、空速2.6h-1。

4.2 反应器工艺参数正交试验结果分析

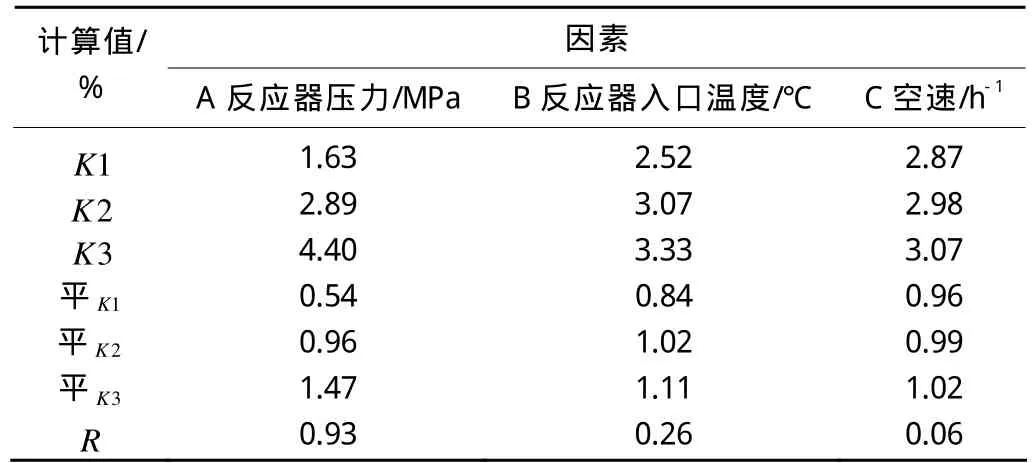

为了找出影响因素的主次关系,对表2中反应器三因素三水平的L9(34)正交试验生产结果进一步进行分析。反应器三因素三水平的L9(34)正交试验生产结果级差R分析情况见表3。

表1 反应器工艺操作参数因素及水平

表2 反应器正交试验生产安排及生产结果∗

表3 反应器三因素三水平正交试验生产结果级差分析∗

由表3可以看出,反应器操作参数的主次关系依次为反应器压力A>反应器入口温度B>空速C,即,影响反应器的最主要因素为反应器压力,其次为入口温度,最后是空速。对副产物MSBE生成量影响最大的因素是反应器压力。

5 结论

针对某石化公司MTBE产品质量问题,选择了反应器的压力、入口温度、空速这3个主要工艺操作参数,确定了每个操作参数的范围,利用正交试验设计来优化反应器的工艺操作条件。反应器操作参数优化调整后,MTBE产品中副产物MSBE含量由优化前的 1.5%降至 0.3%,进一步提高了 MTBE的产品质量。

[1] 恽魁宏.有机化学[M].2版.北京: 高等教育出版社,1982: 55-57.

[2] 宋世谟.物理化学[M].北京: 高等教育出版社,1991: 102-103.