*新型镁碳多层材料的研究

李天龙,樊建锋,张 华,董洪标,许并社(太原理工大学材料科学与工程学院,新材料界面科学与工程教育部重点实验室,山西省新材料工程技术研究中心,太原030024)

*新型镁碳多层材料的研究

李天龙,樊建锋,张 华,董洪标,许并社

(太原理工大学材料科学与工程学院,新材料界面科学与工程教育部重点实验室,山西省新材料工程技术研究中心,太原030024)

摘 要:采用累积叠轧法(ARB),对AZ31镁板/Mg、多壁碳纳米管混合粉/AZ31镁板复合结构进行了7个周期的累积叠轧,制备了新型镁碳多层复合材料。分别用扫描电镜和光学显微镜来表征累积叠轧过程中的微观组织演变。结果表明,所采用的工艺可以制备出层界面之间结合较好的镁碳多层复合材料,其平均层厚约为4μm;由于在7个轧制周期过程中,镁合金反复动态再结晶和层界面对晶粒长大的阻碍作用,镁合金层的晶粒也明显细化。该方法为镁合金及其他金属多层材料的研究开发提供了新思路。

关键词:AZ31镁合金;累积叠轧;碳纳米管;多层材料;微观组织

*收稿日期:2015-01-14基金项目:教育部新世纪优秀人才支持计划资助项目(NCET-12-1040);国家自然科学基金资助项目:HDDR-原位压制成形法制备纳米晶Mg-Al合金的机理研究,纳米镁基材料中微观结构与性能间的关系研究(50901048,51174143);国家留学基金资助项目(201308140098);教育部科学技术研究重点资助项目:ARB法制备纳米多层镁基材料的研究(2012017)作者简介:李天龙(1989-),男,河南开封人,硕士生,主要从事镁合金多层复合材料加工研究,(Tel)18334704746,(E-mail)litianlongwzj@163.com通讯联系人:樊建锋,教授,主要从事镁合金新材料研究,(E-mail)fanjianfeng77@hotmail.com

镁合金具有密度低、切削加工性能优良、电磁屏蔽性能好等优点,是实际应用中最轻的金属结构材料。由于金属多层复合材料具有良好的机械、电、磁等性能,制备具有不同组元和界面结构的高性能金属多层复合材料是当前新材料研究的热点之一[1-5]。

这些多层材料一般以多层的形式通过磁控溅射、喷 射沉积、电镀等结晶成长技术制备[6-8]。但是,结晶成长技术很难制取大量的多层材料,材料的机械性能测定也很困难。近年来,累积叠轧(ARB)已被用于制备各种类型的金属基复合材料[8-12],该工艺被认为是大塑性变形技术中唯一有希望工业化生产大块金属多层复合板材的方法。ARB有助于增强剂的分散和塑性流动,从而形成颗粒增强复合材料[9],也可用于使不同材料之间互相扩散接合,从而形成金属多层复合材料[10]。目前,累积叠轧技术已成功用于制备Ti-Al[13]、Ti-Al-Nb[14]、Al-Cu[15]等多层材

料,但是关于镁合金多层材料的研究还比较少,而且采用传统的方法制备镁合金多层材料难度较大,这是由于镁合金之间复合后难以形成明显界面[16],镁合金与其他材料之间又易形成脆性界面[17-18],要克服不同组元之间脆性界面的形成以及相同组元之间界面消失的难题,需探索新的工艺方法制备镁合金多层材料。

碳纳米管(CNTS)比一般的增强材料拥有更小的密度、更大的长径比、更高的强度、韧度和弹性模量,而且其高温稳定性好,不易与金属基体反应形成脆性界面,因此理论上碳纳米管是改善材料力学性能最理想的增强材料[19]。笔者将碳纳米管和镁粉混合,并将粉体插嵌在两块镁板之间的,然后通过累积叠轧的方法进行加工变形,目的是使相邻的镁合金层之间形成镁碳复合层,从而制备出分层明显的镁碳多层复合材料。

1 实验材料与方法

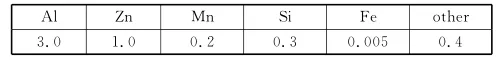

实验选用AZ31变形镁合金板材作为原始轧制材料,其化学成分如表1所示。轧制试件的包覆材料选用厚度为0.5mm的商业纯铝薄片;选用的碳

表1 AZ31变形镁合金轧制板材的化学成分(质量分数,%)Table 1 Chemical constituents of AZ31wroughtmagnesium alloy(mass faction,%)

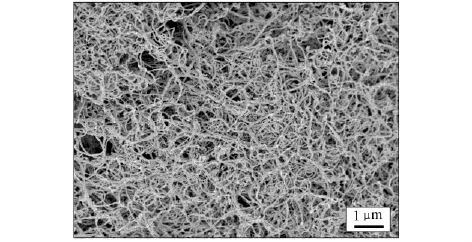

纳米管为多壁碳纳米管(MWCNTS),外径为20~30nm,长度为10~20μm,纯度98%(质量分数),比表面积>110m2,其形貌如图1所示。

图1 碳纳米管的SEM图像Fig.1 SEM morphology of MWCNTS

所用Mg粉为平均粒径为75μm,纯度大于99%(质量分数)的商业镁粉。为使CNTS和Mg粉混合均匀,将10%(质量分数)的CNTS与Mg粉混合,在氩气保护下置于行星式球磨机中进行高能球磨,时间为2h,球料质量比为25∶1,转速300r/min。

试验用的AZ31板规格为65mm×65mm×1.5mm。将两块AZ31板进行打磨及除油脂等表面处理之后,在其中一块板上平铺一层Mg/CNTS球磨复合粉体,然后用另一块AZ 3 1板叠起来。为使板材、包覆铝片、粉层之间结合得更好,防止轧制过程中板材之间出现错动,采用质量分数为5%的NaOH溶液清洗过的商业纯铝薄片将其包裹,然后将试样在100t液压机上进行2h的室温预压制,加压质量为50t。

将预制好的试样放入箱式热处理炉中,加热至400℃并保温15min后进行轧制,轧辊转速为10 r/min,每周期的轧制道次压下量为10%,总变形量为67%。每道次轧制之后,将试样重新放入箱式热处理炉保温10min后再进行下一道次的轧制。将轧制完试样的包覆材料从基体材料上剥离下来,剪去边裂严重的部分,然后将试样均匀3等分,再次将3块板叠在一起,同样用商业纯铝片将其包裹,然后按照之前的制样方法制样,轧制,重复7个周期。

采用JSM-6700F型场发射扫描电镜和日本基恩士公司设计的VHX-1000超景深光学显微镜观察各周期轧制板材的微观组织形貌。

2 结果与分析

2.1 材料的微观组织

图2所示为400℃下累积叠轧6个周期过程中AZ31变形镁合金板的横断面微观组织形貌。

图2 400℃叠轧后横断面微观组织形貌Fig.2 Microscopic morphology of RD-ND section after at 400℃

2.1.1 晶粒变化

经过第1周期的轧制,如图2-a所示,可以看到镁合金基体晶粒尺寸在10μm左右,而且在大晶粒的周围有小晶粒析出,镁合金基体明显发生了动态再结晶。经过第2周期轧制后,如图2-b所示,原始的大晶粒基本消失,小晶粒明显增多,组织进一步均匀化,并且出现一些长条状的晶粒。经过第3至第4周期轧制后,如图2-d所示,镁合金基体中晶粒大小趋于均匀,再结晶晶粒长大明显,在一些大晶粒的周围,仍然有一些小晶粒分布,可见动态再结晶伴随着累积叠轧不断进行,也就是镁合金基体依赖于累积叠轧的大塑性变形进行着反复的动态再结晶。第5周期、第6周期,可以明显地看到局部较薄的镁层中的单个晶粒贯穿整个镁层与两边的界面相连,晶粒更均匀且细小;并且可以看到在较厚层镁合金基体中有粗大的晶粒,在较薄的镁合金层的晶粒较细小。这是因为在较薄的层中晶粒长大受到层界面的限制,而随着反复动态再结晶的进行,小晶粒又不断的涌现。经过多周期轧制后的材料,镁合金层的晶粒组织明显被细化。

2.1.2 混合粉体的演变

第1周期Mg/CNTS混合粉体中的镁粉聚合呈长条状大颗粒,且在层间分散较均匀。此外,原始粉末中的镁粉被压扁拉长,如图2-a区域箭头所指。第2周期,粉层中间的镁粉仍然较多且分散,呈长条状,但是部分镁粉开始与基体镁合金板结合,如图2-b箭头所指区域。第3周期,与包覆铝接触的最外层镁板界面处有亮白的条状物质生成,这是在400℃下包覆铝和镁合金板形成的扩散层;粉层变薄,镁长条状大颗粒较前两周期数量减少,可以很明显地看出其与镁合金基体融合,如图2-c箭头所指区域,并且镁长条状大颗粒厚度随着轧制周期的进行变细变窄。第4周期,各粉层厚度较均匀,只有部分区域有长条状亮白的块体镁。

图3所示为第4周期叠轧后板材横断面的SEM形貌和EDS能谱图。对图3-a中1处箭头所指区域进

图3 第4周期叠轧后局部横断面SEM形貌和EDS能谱图Fig.3 SEM morphology and EDS spectrums analysis of the RD-ND section after ARB4

行EDS能谱分析,结果如图3-b所示,显示成分是镁铝化合物,这表明随着轧制的进行,原本与包覆铝接触而形成的镁铝扩散层断裂并逐渐破碎成小块,形成断续的链状。图3-a中2处是Mg/CNTS混合粉体,3处是镁板基体。对2、3箭头所指区域进行EDS能谱分析,结果如图3-c、3-d所示,二者对比显示,Mg/CNTS混合粉体中的镁粉含量大大降低,中间层基本是碳层。

经过第5周期、第6周期的轧制后,如图2-e、2-f所示,粉层中间的亮白色条状镁颗粒基本消失,这是由于亮白条状镁颗粒逐渐与基体相结合的原因。局部区域可以看到的Mg/CNTS混合层变得很薄甚至消失,这是由于随着轧制的进行,Mg/CNTS混合层面积变大,层厚度变薄,在局部区域被基体截断。

图4 第7周期轧制后横断面中粉层的SEM形貌Fig.4 SEM morphology of the powderlayer after the seventh cycle

图4是第7周期轧制后板材横断面中Mg/CNTS混合层的SEM形貌,图4-b为图4-a中方框的放大图。图中白色部分为两镁板的中间层,通过前面的横断面微观组织形貌分析可以看出,随着轧制周期的进行,Mg/CNTS混合层逐渐变薄。由于碳纳米管较软,在轧制的过程中,受力容易变形被镁粉挤开,所以镁粉颗粒之间或颗粒与基体之间可以接触,在轧制力和温度的作用下接触的位置开始融合,最终镁粉颗粒与基体结合到一起,所以粉层中间的镁块随着轧制的进行逐渐减少直至消失。从第4周期的能谱图也可以看出,中间粉层的镁含量大大下降,粉层中镁的摩尔分数更是降到10%以下。对比原始混合粉末中镁粉的摩尔分数为82%,可以得出中间粉层由原始的Mg/CNTS混合体逐渐变为纯碳层。所以,轧制进行至第7周期,中间层是CNTS组成的碳层。从图4可以看到粉层与镁基体之间并不存在缝隙,机械结合良好。由于CNTS是纳米级粉末,经过多周期的轧制,粉层中的CNTS团聚在一起,如图4箭头所指区域所示,所以并不能看到单个碳纳米管的形貌。

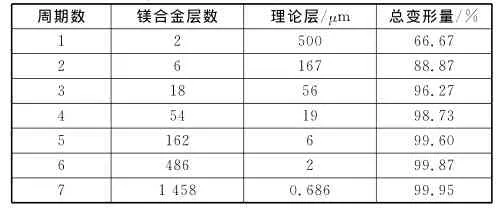

2.1.3 各周期镁合金层厚的变化

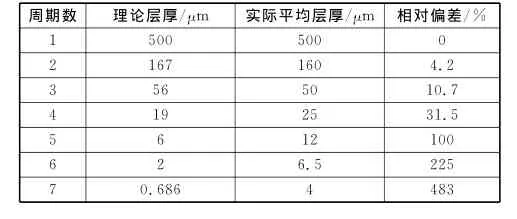

轧制过程中,材料的理论几何尺寸变化如表2所列。各周期层厚如表3所示。

表2 轧制过程中材料的理论几何尺寸变化Table 2 Theory of geometric changes in theprocess of rolling materials

表3 各周期的层厚及相对偏差Table 3 Thickness and the relative deviation of each cycle

从表3中数据可知,前3个周期材料层厚理论和实际层厚相差不大,从第4周期开始逐渐变大。由图2可以看出,从第4周期开始,各层之间开始结合;从第5周期开始,由于中间粉层分布不均匀导致轧制时所受的力不同,在粉层较薄的区域有界面消失即两个镁合金层的融合,形成了个别较厚的镁合金层,如图2-e箭头所指区域所示。

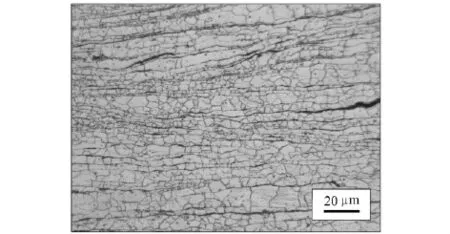

第6周期、第7周期轧制后,宏观上镁合金层进一步变薄,但是镁合金层融合的现象更多,故后两个周期层厚相对偏差较大。但经过第7周期的轧制,如图5所示,镁合金层分层明显,而在局部镁层厚度较薄区域可以达到理论值。虽然粉末中的镁碳

图5 第7周期叠轧后横断面微观组织形貌Fig.5 Microscopic morphology of RD-ND section afterARB7

逐渐分离,中间层没有形成镁碳复合层,但是材料整体分层明显。

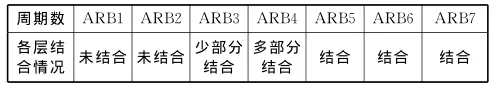

2.2 各周期界面的结合

各周期轧制后材料的结合情况如表4所示。

表4 轧制后材料的结合情况Table 4 Combination of material after ARB

经过第1周期、第2周期轧制,镁合金之间的Mg/CNTS混合层还较厚,其间的机械结合力不足以使其结合,去除外层包覆铝后,两个镁合金板会自然分离。经第3周期轧制,在去掉外层包覆铝后,已经有部分层可以结合到一起。图2-c显示,镁合金板之间的粉层厚度并不均匀,这导致镁合金板之间粉层较薄的地方可以结合,较厚的地方不能结合,这可能是因为制样过程中,将球磨后的Mg/CNTS混合层铺到镁板上时厚度不均匀所致。经过4个周期的轧制之后,各层镁合金板之间在去掉外层包覆的铝片后不会自然分离,基本上已经成为一个整体,但有个别的层仍可以撕开,从微观组织可以看出,各个Mg/CNTS混合层厚度较第3周期减小,但不均匀现象仍然存在。经过第5周期、第6周期、第7周期的轧制后,从微观组织上看如图2-e、2-f和图5所示,虽然仍有一些地方的Mg/CNTS混合层较厚,但各镁合金层之间整体结合在一起,受力情况下已不能轻易分离。随着轧制的进行,各周期的结合强度有明显提高,但是限于碳在镁中的固溶度很低,而且在400℃的轧制温度下,镁和碳不会发生反应,生成中间相,所以界面的结合主要以机械结合为主,因此,试样整体结合强度较低。

3 结论

为了解决传统方法制备镁合金多层材料存在的层界面不易保留的问题,笔者通过采用新的工艺方法,制备出了镁合金多层材料,并使其界面得到了较好的保留。该方法为以后镁合金及其他金属多层材料的研究开发提供新思路。试验研究结果如下。

1)通过累积叠轧工艺可以成功制备出层厚度约为4μm的镁碳多层复合材料,并且材料的层界面之间可以实现较好的机械结合。

2)经过多周期轧制后的材料,由于反复动态再结晶和层界面对晶粒长大的阻碍作用,镁合金层的晶粒组织明显被细化。

3)经过7个周期轧制后,层厚度较薄的镁合金层,其晶粒的长大由于不能跨过层界面而呈长条状。

参考文献:

[1] 陈振华,严红革,陈吉华,等.镁合金[M].北京:化工出版社,2004.

[2] Kavarana F H,Ravichandran K S,Sahay S S.Nanoscale steel-brass multilayer laminates made by cold rolling microstructure and tensile properties[J].Scripta Materialia,2000,42(10):947-954.

[3] LI Y P,ZHANG G P,WANG W,et al.On interface strengthening ability in metallic multilayers[J].Scripta Materialia,2007,57(2):117-120.

[4] Alexandre G,Nguyen H H,Nora D,et al.Preparation of microstructured and nanostructured magnetic materials by mechanical deformation[J].Journal of Magnetism and Magnetic Materials,2002,242-245(1):581-584.

[5] 刘华赛,张滨,张广平.累积叠轧焊制备Al/AZ31多层复合材料及其强度[J].稀有金属2009,33(2):285-289.

[6] Wadley H N G,Hsiung L M,Lankey R L.Artificially layered nanocomposites fabricated by jet vapor deposition[J].Composites Engineering,1995,5(7):935-945,947-950.

[7] Nabirahni D M A,Tang P T,Leisner P.The electrolytic plating of compositionally modulated alloys and laminated metal nanostructures based on an automated computer-controlled dual-bath system[J].Nanotechnology,1996,7(2):134-143.

[8] Mozaffari A,Danesh H,Manesh K.Evaluation of mechanical properties and Structure of multilayered Al/Ni composites produced by accumulative roll bonding(ARB)process[J].Journal of Alloys and Compounds,2010,489(1):103-109.

[9] Alizadeh M,Paydar M H.Fabrication of nanostructure Al/SiCp composite by accumulative rollM.Hbonding(ARB)process [J].Journal of Alloys and Compounds,2010,492(1-2):231-235.

[10] Yoo S J,Han S H,Kim W J.Magnesium matrix composites fabricated by using accumulative roll bonding of magnesium sheets coated with carbon-nanotube-cont-aining aluminum powders[J].Scripta Materialia,2012,67(2):129-132.

[11] 许荣昌,唐获,任学平.累积叠轧焊工艺改善普碳钢材料性能特征[J].北京科技大学学报,2005,27(4):448-452.

[12] Hosseini S A,Manesh H D.High-strength,high-conductivity ultra-fine grains commercial pure copper produced by ARB process[J].Materials and Design,2009,30(8):2911-2918.

[13] Yang D,Hodgson P,Wen C.The kinetics of two-stage formation of TiAl3inmultilayered Ti/Al foils prepared by accumulative roll bonding[J].Intermetallics,2009,17(9):727-732.

[14] Zhang R,Acoff V L.Processing sheet materials by accumulative roll bondingand reaction annealing from Ti/Al/Nb elemental foils[J].Mater Sci Eng,2007,463(1-2):67-73.

[15] Mohammad R T,Roohollah J,Jan D,et al.Investigation of nanostructured aluminum/copper composite produced by accumulative roll bonding and folding process[J].Materials and Design,2013,51:274-279.

[16] 詹美燕,李春明,张卫文,等.AZ31镁合金在累积叠轧焊过程中的界面焊合研究[J].材料工程,2012(1):18-24.

[17] 张建军,梁伟,赵兴国,等.镁铝层合板的界面结合强度对其单轴拉伸行为的影响研究[J].太原理工大学学报,2014,45(4):

440-443.

[18] 陈力捷,樊建锋,董洪标,等.高周期累积叠轧法制备Mg/Al多层复合材料[J].材料热处理学报,2014,35(S1):28-33.

[19] 张立得,牟季美.纳米材料和纳米结构[M].北京:科学出版社,2001.

(编辑:庞富祥)

Study on Multilayer Materials of Novel Magnesium-Carbon

LI Tianlong,FAN Jianfeng,ZHANG Hua,DONG Hongbiao,XU Bingshe

(Key Laboratory of Interface Science and Engineering in Advanced Materials of Ministry of Education,

Shanxi Research Center of Advanced Materials Science and Technology,College of Materials

Science and Technology,Taiyuan University of Technology,Taiyuan030024,China)

Abstract:A new magnesium carbon multilayer composite material was prepared through seven cycles of accumulative roll bonding(ARB)applied in the composite structures of AZ31magnesium plate/Mg,and CNTS mixed powder/AZ31magnesium plate.The evolution of the microstructure in the process was characterized by scanning electron microscope and optical microscopy,respectively.The results show that the magnesium carbon multilayer composite material with agood bonding interface could be obtained by the ARB with the average thickness about 4μm.The grain refinement of the magnesium alloy layer is also obvious due to dynamic recrystallization and hindering effect on grain growth by layer interface in the seven rolling cycles.The method could provide a new idea for the development of magnesium alloy and other metal multilayer materials.

Key words:AZ31magnesium alloy;accumulative roll bonding;carbon nanotubes;multilayer materials;microstructure

文章编号:1007-9432(2015)03-0258-05

DOI:10.16355/j.cnki.issn1007-9432tyut.2015.03.002

文献标识码:A

中图分类号:TG146.2