X80M级φ1 219mm×18.4mm螺旋埋弧焊管全壁厚补焊工艺研究

杨 军 ,苟世峰 ,符利兵 ,陈长青

(1.国家石油天然气管材工程技术研究中心,陕西 宝鸡 721008;2.宝鸡石油钢管有限责任公司钢管研究院,陕西 宝鸡721008;3.宝鸡石油钢管有限责任公司 输送管公司 陕西 宝鸡721008)

X80M级φ1 219mm×18.4mm螺旋埋弧焊管全壁厚补焊工艺研究

杨 军1,2,苟世峰3,符利兵1,2,陈长青1,2

(1.国家石油天然气管材工程技术研究中心,陕西 宝鸡 721008;2.宝鸡石油钢管有限责任公司钢管研究院,陕西 宝鸡721008;3.宝鸡石油钢管有限责任公司 输送管公司 陕西 宝鸡721008)

利用夏比冲击、显微硬度和拉伸试验对6种焊材在相同补焊工艺下的全壁厚刨透补焊焊缝进行了性能对比研究,筛选出焊缝性能较优的对应补焊焊材。并以此焊材作为X80M级φ1219mm×18.4mm螺旋埋弧焊管焊缝缺陷手工修补用专用焊材,进行了不同补焊工艺参数的全壁厚刨透补焊试验,并对补焊焊缝进行低温冲击试验,通过比较确定出X80M级φ1 219mm×18.4mm螺旋埋弧焊管全壁厚刨透补焊工艺方案。结果表明,上海焊接器材厂生产的SH J557焊条用于X80M级φ1 219mm×18.4mm螺旋埋弧焊管焊缝缺陷全壁厚刨透手工修补更为合适,各项性能指标更高;确定的补焊工艺参数合理可行,确保了补焊焊缝的质量和钢管的批量化生产。

焊接材料;多层多道;层间温度;热输入;补焊工艺

随着能源需求的不断增长,远距离高压油气输送已成必然,油气输送管道必然向着高强、高韧、大壁厚、大直径及大输量方向发展[1-3]。提高钢级、减小壁厚可有效节约管线生产、运输、敷设等投资费用,管线钢每提高一个钢级可减少建设成本7%[4-5]。高压力、大流量管线的建设无疑对管道用钢管的可靠性提出了更高要求。在提高管线钢强度的同时,仍需保证原料具有良好韧性、抗疲劳性能、抗断裂特性和耐腐蚀性等,且不应使钢的焊接性和加工性恶化。管线钢的焊接包括钢管成形生产焊接(埋弧焊)和管道敷设现场的对接环焊(手工电弧焊、自保护焊或半自动熔化极气体保护焊等)两方面,但无论哪一方面都对管道材料的可焊性和焊接质量提出了严格要求。制管焊接过程易出现缺陷,主要有烧穿、焊偏、未焊透、未熔合、气孔夹渣、咬边、断弧等[6-9]。这些缺陷的存在对管道安全构成了极大威胁。因此,管道焊缝需要严格的检测,依据标准[10]对钢管焊缝进行逐根排查检测。如100%X光显像观察、超声波探伤、拍片检验等,一旦发现,则严格按照补焊工艺要求进行补焊处理。依据管线标准,在钢管生产前必须对原料进行补焊工艺评定试验,各项性能指标完全符合管线设计标准后方能进行生产。

本研究首先以两个厂家同牌号的6种焊条作为研究对象,在相同条件下进行焊接试验并对焊缝进行冲击、弯曲、拉伸和金相硬度测试,通过对比,研究确定出焊缝性能最优的对应焊条。其后使用优选焊条对X80M级φ1 219mm×18.4mm螺旋缝埋弧焊管焊缝进行全壁厚补焊试验,并对补焊焊缝进行低温(-20℃)系列夏比冲击试验,找出最大冲击功值(单值≥80J,均值≥100J)对应的补焊工艺,并将其定为该种原料生产X80M级φ1 219mm×18.4mm规格焊管的补焊工艺方案,为X80M级φ1 219mm×18.4mm螺旋缝埋弧焊管批量化生产提供补焊基础和条件。

1 试验材料和方法

试验所采用原料的钢级、规格和化学成分见表1。焊条筛选过程的补焊试验在规格为X80M级φ1 219mm×18.4mm双面螺旋埋弧焊管上进行,焊缝经过碳弧气刨加工成全透沟槽,形状参数及焊缝硬度测试点见图1和表2。试验选用上海焊接器材厂(以下简称SH)和大西洋焊接材料厂(以下简称DXY)的直径4.0mm的J557,J607和J707焊条。

表1 试验用X80M级φ1 219mm×18.4mm焊管母材化学成分 %

图1 刨槽形状参数及焊缝硬度测试点

表2 刨槽形状参数

补焊采用Panasonic YD-630SS型号的焊机设备,电源极性为直流反接,焊接参数设置见表3,补焊操作过程完全由同一位焊工独立完成。补焊时将待补沟槽置于11点位置处,并采用上坡焊,倾斜角β<6°。

分别在钢管补焊焊缝处取样,冲击试验按GB/T 229-2007《金属材料夏比摆锤冲击试验方法》,采用10mm×10mm×55mm夏比V形缺口冲击试样,V形缺口夹角45°。在NAI500F摆锤式冲击试验机上进行,低温控温介质采用无水乙醇和液氮混合物,试样在规定温度溶液中保温至少15min,以保证试样表面与内部温度一致。用低温热电偶测量温度,试验温度为-20℃。拉伸试验在WAW-2000型微机控制电液伺服万能材料试验机上进行,横向垂直于补焊焊缝取板状拉伸样,试样标距内宽38.1mm,标距段长50mm,厚度18.4mm。弯曲试验符合API SPEC 5L及ASTM A370标准要求,试样长度>200mm,宽度为38mm,棱边倒圆处理,弯轴直径A应不大于(1)式[10]的计算结果(尖峰系数取1.15,计算结果圆整至1mm),试验在CSS-88100万能材料试验机上进行,加载方向垂直于焊缝,加载速度为1mm/min。用司特尔Durascan-70型显微维氏硬度计按如图1(b)所示测点进行焊缝显微硬度测试,加载载荷量10 kg。焊缝组织形貌采用Olympus GX71型金相显微镜观察,腐蚀剂为4%硝酸酒精溶液。

表3 补焊试验参数设置

式中:D-焊管规定外径,mm;

t- 焊管规定壁厚,mm;

ε- 应变值。

两支辊间的距离f=(A+2t+3.2)mm,弯曲角度为180°。

2 试验结果及讨论

2.1 专用焊材的筛选

2.1.1 补焊焊缝低温冲击韧性比较

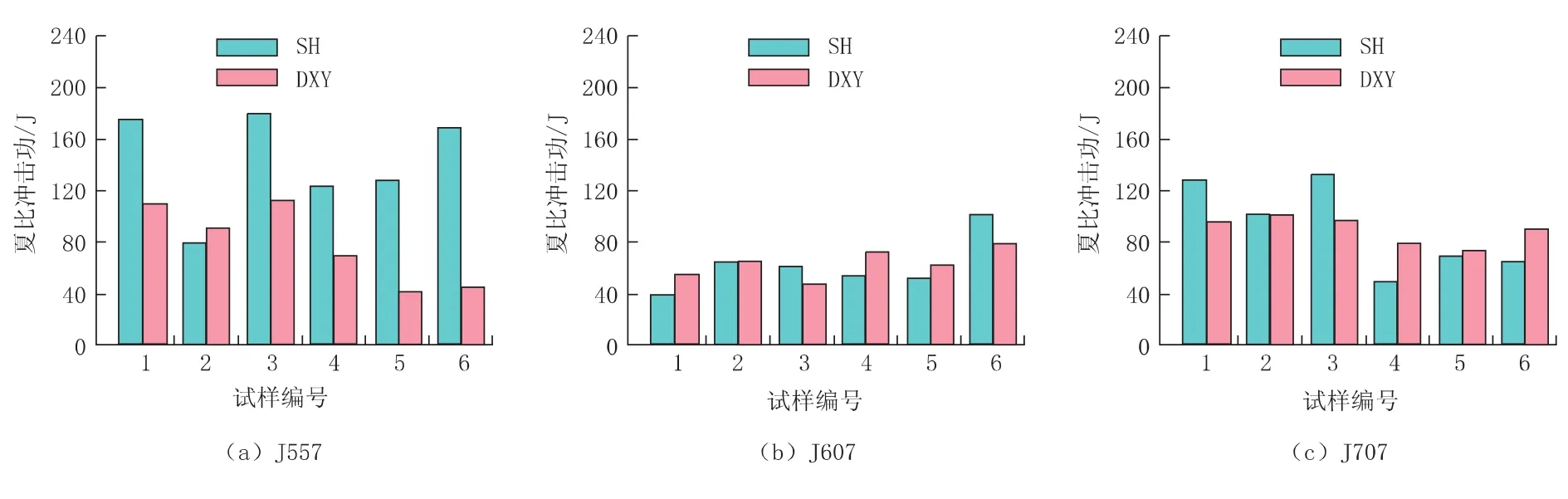

表4是两个不同厂家生产的3种牌号焊条采用相同补焊工艺获得的焊缝低温冲击值,图2是相应冲击功的柱状比较图。通过比较可以发现,上海焊接器材厂的J557焊条在相同补焊工艺条件下,焊缝低温平均冲击值最高,可达142.7J,冲击功单值和平均值均能满足CDP-S-NGP-PL-012-2011-2《天然气管道工程螺旋缝埋弧焊管技术条件》要求,单值≥80J,平均值≥100J。其他焊材焊得的焊缝冲击值均不符合标准要求,补焊焊缝低温冲击韧性较差,焊缝安全可靠性低。

表4 -20℃补焊焊缝冲击功测试结果

图2 焊缝中心冲击功柱状统计图

2.1.2 补焊焊缝拉伸和弯曲试验比较

表5是两个不同厂家生产的3种牌号焊条采用相同补焊工艺获得焊缝的拉伸和弯曲试验结果,图3是焊缝抗拉强度的比较柱状统计图。根据标准要求,X80M级φ1 219mm×18.4mm螺旋缝埋弧焊管焊缝的抗拉强度Rm≥625MPa,通过比较发现,两厂家的焊条补焊后,焊缝的抗拉强度均能满足标准要求,SH J557,SH J607和SH J707焊条对应的补焊焊缝的抗拉强度值更高。在随后的弯曲试验中,采用两厂家三种牌号焊条焊接得到的焊缝正、反180°弯曲试验结果均符合标准要求,拉伸面无裂纹存在,如图4所示。

表5 焊缝抗拉强度及弯曲试验结果

图3 焊缝抗拉强度柱状统计图

图4 焊缝弯曲试验及弯曲后试样照片

2.1.3 补焊焊缝处显微硬度比较

两厂家3种牌号6种焊条采用相同补焊工艺得到的焊缝显微硬度见表6,显微硬度变化曲线如图5所示。从图5可以看出,6种焊条补焊得到的焊缝显微硬度呈现波浪式变化,波动范围200~245HV10,均符合标准要求,但SHJ557焊条得到的焊缝显微硬度分布更显平稳,硬度值波动较小,波动幅度更均匀,表明该焊缝的综合性能较稳定。

表6 焊缝硬度检验结果

图5 焊缝显微硬度值变化曲线

经过以上对两个厂家3种牌号6种焊条的补焊试验,并对相应焊缝进行力学性能比较分析,综合考虑筛选出了SH J557焊条用于X80M级φ1 219mm×18.4mm螺旋缝埋弧焊管全壁厚手工补焊焊缝性能最优,且稳定可靠。因此,将SH J557焊条作为X80M级φ1 219mm×18.4mm螺旋缝埋弧焊管焊缝缺陷修补和全壁厚手工补焊专用焊材。

2.2 补焊焊材和工艺的确定

2.2.1 不同焊接工艺参数下焊缝冲击功

经过以上全壁厚补焊试验并对相应焊缝进行了各项力学性能检测,系统比较了焊缝低温冲击性能、拉伸性能、弯曲性能和显微硬度等指标,筛选出上海产SH J557焊条适合X80M级φ1 219mm×18.4mm螺旋埋弧焊管焊缝缺陷手工修补。因此,在补焊用焊材确定后,又对X80M级φ1 219mm×18.4mm螺旋埋弧焊管焊缝缺陷手工修补工艺参数的优化进行系统对比研究。

利用SH J557焊条采用表8中3种不同的补焊工艺参数对X80M级φ1 219mm×18.4mm焊管进行全壁厚补焊试验,并对焊缝进行低温冲击试验,试验温度为-20℃。从冲击功单值和平均值比较来看,第二组工艺参数设置对应焊缝的低温冲击韧性较优,冲击功平均值达189.3J,完全满足标准要求。

表7 不同焊接工艺参数及对应焊缝低温(-20℃)冲击功试验结果

2.2.2 焊缝微观组织特征

图6为焊接材料和焊接工艺参数优化匹配后补焊焊缝的宏观照片和各层的显微组织。图6(a)为焊缝宏观照片,图中分为7层,第1层为打底焊,2~6层为填充焊,第7层为盖面焊。图6(b)为第1道次打底焊,组织特征为先共析铁素体(PF)+针状铁素体(AF)+珠光体(P)。由于是第1道次打底焊,没有热积累,热传导速率较快,熔池迅速凝固形成了高钢级管线钢常见的针状铁素体组织形态。图6(c)~图6(f)分别为第2~5 道次填充焊的微观组织形态,均为PF+准多边形铁素体(QPF)+P的组织特征,相比打底焊,晶粒尺寸有一定程度长大,组织均匀性变差。第6道次的填充焊微观组织形态如图6(g)所示,为QPF+AF+P组织特征,由于靠近外层,散热和热传导速率较快,因此,保留了部分AF组织,但QPF占主导且尺寸较下层又有一定程度长大。第7道次外盖面焊区域的组织形态如图6(h),为PF+AF组织特征,由于是最外层的盖面焊,和大气环境的接触面积最大,热传导和散热速率最高,使表面熔池在短时间内迅速凝固形成了和打底焊相似的高钢级管线钢常见针铁素体组织形态特征且更明显。

图6 补焊焊缝宏观照片及各层微观组织

针状铁素体组织具有较强的止裂能力,其主要是由较细小的铁素体板条束加片状M/A组元构成,具有精细的亚单元和高的位错密度,有效晶粒尺寸较其他组织更加细小[11-13]。这种互相交错彼此咬合的针状铁素体及分布状态能有效延长裂纹扩展路劲,曾大裂纹扩展阻力,可显著提高焊缝韧性[14-15]。因此,精确控制层间温度,优化焊接工艺参数设计和焊材匹配及熟练操作技能等以此达到补焊焊缝组织的针状铁素体化来确保补焊焊缝的强韧性,提高焊缝的安全可靠性。

2.2.3 补焊材料和工艺的确定

经过焊接试验和焊缝性能测试比较研究,确定出了X80M级φ1 219mm×18.4mm格螺旋缝埋弧焊管焊缝缺陷全壁厚补焊用焊材、刨槽形状尺寸、补焊工艺参数及层间温度控制等主要技术指标,具体参数见表8和表9。

表8 补焊用焊材及焊道参数

表9 X80M级φ1 219mm×18.4mm螺旋缝埋弧焊管焊缝缺陷全壁厚补焊工艺参数

3 结 论

(1)经过对两厂家三种牌号6种焊条的补焊试验,并对相应焊缝进行了力学性能比较分析,筛选出了用于X80M级φ1 219mm×18.4mm螺旋缝埋弧焊管全壁厚补焊专用焊材,其为上海焊接器材厂生产的SH J557牌号φ4.0mm规格低氢型低合金钢焊条。

(2)利用SH J557专用焊材,采用3种不同补焊工艺对X80M级φ1 219mm×18.4mm焊管焊缝进行全壁厚补焊试验,并对相应焊缝进行低温冲击试验,确定出了低温断裂韧性最优的焊接工艺参数设置。

(3)优化焊接参数设计和焊材匹配后得到的焊缝,打底和外盖面焊区域显微组织主要为AF,填充焊区域微观组织主要为QPF+P。针状铁素体组织是确保补焊焊缝强韧性的关键。

[1] 张德文.密切关注世界能源变化,坚持走可持续发展之路[J].世界石油工业,2008(01):20-27.

[2] 李鹤林,吉玲康,谢丽华.中国石油管的发展现状分析[J].河北科技大学学报,2006,27(01):1-5.

[3] 张斌,钱成文,王玉梅,等.国内外高钢级管线钢的发展及应用[J].石油工程建设,2012,38(01):1-5.

[4] DEMOFONTI G,MANNUCCI G,HILLEBRAND H G,et al.Evaluation of the suitability of X100 steel pipes for high pressure gas transportation pipelines by full scale tests[C]//Proceedings of IPC 2004 International Pipeline Conference.Calgary,Alberta,Canada.2004:1-8.

[5] YOOJ Y,AHN S S,SEO D H,et al.New Development of high grade X80 to X120 pipeline steels[J].Materials and Manufacturing Processes,2011,26(01):154-160.

[6]王海生,张立英,王庆国,等.高钢级管线钢的补焊[J].钢管,2005(06):24-25.

[7]李亚江,王娟.焊接缺陷分析与对策[M].北京:化学工业出版社,2014.

[8]张华军,陆汉忠,沈大明,等.大厚板高强钢补焊横向裂纹试验及产生机理[J].焊接学报,2011(04):27-29.

[9]安龙虎.管线钢焊条电弧焊(SMAW)焊接工艺优化[J].工艺与新技术,2012,41(10):31-34.

[10]API SPEC 5L,管线钢管规范(第45版)[S].

[11]毕宗岳.管线钢管焊接技术[M].北京,石油工业出版社,2013.

[12]薛鹏.X80管线钢的韧性研究[D].东北大学,2008.

[13]李红英,魏冬冬,林武,等.X80管线钢冲击韧性研究[J].材料热处理学报,2010,31(11):73-78.

[14] EDMONDS D V,COCHRANE R C.Structure-property relationships in bainite steels[J].Metall Mater Trans A,1990(21):1527-1540.

[15]邓伟,高秀华,秦小梅,等.X80管线钢的冲击断裂行为[J].金属学报,2010,46(05):533-540.

Investigation on the Full Thickness Repair Welding Process of X80Mφ1 219mm×18.4mm SAWH Pipe

YANG Jun1,2,GOU Shifeng3,FU Libing1,2,CHEN Changqing1,2

(1.National Engineering Technology Research Center for Petroleum and Natural Gas Tubular Goods,Baoji 721008,Shaanxi,China;2.Steel Pipe Research Institute of Baoji Petroleum Steel Pipe Co.,Ltd.,Baoji 721008,Shaanxi,China;3.Duct Branch Company of Baoji Petroleum Steel Pipe Co.,Ltd.,Baoji 721008,Shaanxi,China)

The properties of full thickness repair welding seam that generated by 6 kinds of welding material under the same repair welding condition were comparatively investigated by V-notch Charpy impact toughness test,micro-hardness test and tensile test,and selected out the repair welding material matching with better weld performance.Taking the selected welding material as special welding material for manual repairing the weld defect inφ1 219mm×18.4mm X80M SAWH pipe,the full thickness repair welding tests for the different welding process parameter were conducted,and the low temperature impact test for repair weld was carried out.Finally,it determined the repair welding process forφ1 219mm×18.4mm X80M SAWH pipe.The results indicated that the SHJ557 welding electrode produced by Shanghai Welding Equipment Factory is more suitable for the above repair welding process ofφ1 219mm×18.4mm X80M SAWH pipe,the various performance indexes are higher;the determined repair welding process parameters are reasonable,it ensures the quality of repair weld and the mass production of steel pipe.

welding material;multi-layer and multi-pass;interlayer temperature;heat input;repair welding process

TE973

B

1001-3938(2015)01-0047-07

杨 军(1982—),男,工程师,从事油气管材及焊接技术研究,发表论文10余篇。

2014-08-07

黄蔚莉