超大型沉管顶推技术

陈伟彬,刘远林,李海峰

(中交四航局第二工程有限公司,广东 广州 510300)

1 工程概述

1.1 简述

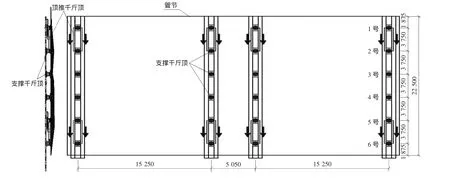

港珠澳大桥岛隧工程海底沉管隧道总长度为5 664 m,由33个管节组成,单个标准管节长180 m,重量约7.2万t,由8个长22.5 m的节段组成。管节采用两孔一管廊的截面形式,宽3 795 cm,高1 140 cm。在管节的下方设置4条滑移轨道,分别位于两个侧墙和两个中隔墙下方,滑移轨道上设置支撑千斤顶,在顶推过程中支撑沉管节段的重量,见图1所示。

图1 管节横断面示意图(单位:cm)Fig.1 Transverse section of theimmersed tube tunnel(cm)

沉管预制采用节段匹配预制法:在浇筑台座完成1号节段施工,待节段混凝土达到顶推强度后,将管节向前顶推22.5 m(即单个节段长度),匹配浇筑2号节段。2号节段达到顶推强度后,连同1号节段再向前顶推22.5 m,匹配浇筑第3节段。以此类推完成8号节段的浇筑,并最终将8个节段组成的管节向前顶推约130 m至浅坞区,进行后续工作[1-2]。

1.2 施工特点

1)主动支撑:节段下方设置主动式支撑千斤顶,该千斤顶可以根据滑移轨道的表面平整度情况,通过油路的连接和蓄能器的使用,自动调节其支撑高度,确保每个支撑千斤顶均匀受力。

2)“三点”支撑:节段下方由3套液压泵系统平衡支撑,即底部为“三点”支撑,确保节段和管节的稳定性。

3)多点分散同步顶推:每个节段下方均设置有顶推装置,顶推力分散,对滑移轨道受力和反力获取要求较低。

1.3 施工难点

1)顶推滑移轨道施工要求高:为防止节段混凝土在顶推过程中开裂,必须严格控制顶推滑移轨道的标高、平整度、平面位置、滑轨接头、滑轨平整及4条轨道顶推卡槽的同步等。

2)多点支撑均匀受力控制较难:每个节段下方均设置有若干支撑千斤顶,随着节段数量的增加,支撑千斤顶数量较大,油管路径较长,必须设置高精度的控制装置和液压补偿系统来确保每个支撑千斤顶均匀受力。

3)多点顶推系统同步性控制:设置一个远程总控制系统,对多个节段的顶推系统进行统一控制,确保节段顶推的同步性。

2 主要施工工艺

2.1 工艺流程

节段顶推施工工艺流程见图2所示。

2.2 顶推滑移轨道及滑移面

管节的下方设置4条顶推滑移轨道梁,顶推滑移轨道位置设在沉管腹板正下方,确保管节底板不会在顶推过程中产生变形。

滑移钢轨由两部分组成:

1)水平钢板和不锈钢板:

水平钢板宽740 mm,厚35 mm,其上布置3条3 mm厚的不锈钢平行条,不锈钢板与水平钢板以角焊缝方式连接。支撑千斤顶底板下设置PTFE板(即聚四氟乙烯板),两者的接触面作为管节顶推的滑移面。

图2 节段顶推施工工艺流程图Fig.2 Construction processdiagram of the immersed tubetunnel pushing

2) 侧向钢板:

高185 mm,宽45 mm,共2块,钢板连续、垂直,与水平钢板以熔透焊方式连接。侧向钢板上还需开槽,用以作为顶推千斤顶的反力点。

2.3 管节支撑及顶推系统设备布置

2.3.1 管节支撑及顶推系统

管节下方有4条滑轨支撑,每条滑轨上布设6个支撑千斤顶,即单节段共由24个支撑千斤顶支撑。1号、6号千斤顶距节段端头1.875 m,其余千斤顶之间间距为3.75 m。管节由8个节段制成,共有8×24=192个支撑千斤顶,支撑系统布置见图3所示。

图3 支撑系统布置图(单位:mm)Fig.3 Arrangement diagram of the support system(mm)

在1号、2号千斤顶之间和5号、6号千斤顶之间设置顶推装置(双杠),3号、4号千斤顶则不设置,即每个节段下方设置8对顶推千斤顶,整个管节共有8×16=128个顶推千斤顶。每个支撑千斤顶的顶部配有一个50 mm厚的钢构顶板用于支撑混凝土。

顶推千斤顶前端支撑在1号与2号支撑千斤顶(或5号与6号)的连接梁上,该连接梁与1号和2号上的连接顶板焊接牢固。将千斤顶(活塞端)的另一端销接到带反力销系统的顶推反力架,该系统可将顶推力转移到滑移钢轨的侧板凹槽中,凹槽纵向间距为750 mm,即顶推步距为750 mm。

2.3.2 管节导向系统

两个导向装置安装在管节的底板下方,其中之一在前端(节段1),另一个在尾端(正在浇筑的最后节段)。整个顶推操作期间,前端保持固定,而尾端导向装置位置不断转换到新浇筑的节段上,直到最后节段浇筑完成。两个导向装置控制管节对应一条滑轨进行对齐。导向装置配有水平放置的液压千斤顶,并连接滑道边上的侧导向臂。顶推操作期间,液压千斤顶允许对管节横向移动导向,导向系统见图4所示。

图4 导向系统平面布置图Fig.4 Planearrangement diagram of the guidance system

顶推操作期间,要对导向装置进行连续监控,导向装置可通过采集的压力值来判断管节是否发生偏移,但具体调整值应以测量观测的结果为准。如果压力超过了预设值,通过测量检测给出纠偏值,利用侧导向千斤顶对管节施以水平力,促使管节发生平面内的微小转动实现沉管姿态调整,直至将导向装置的压力减小到预设值,最终实现管节轴线纠偏。

2.3.3 顶推电气-液压控制系统及“三点支撑”体系

节段顶推移动操作时,始终由3台液压泵给支撑千斤顶提供油压,用于支撑预制管节节段重量。3台液压泵的压力值由总的控制平台统一控制,确保每台支撑千斤顶始终处在相同的液压下。随着节段数量的增加,在新节段下方安装液压支撑千斤顶,总千斤顶数量不断增加。将液压泵移动到新的位置,调整液压连接方式,再次为整个正在操作的管节创建一个对称的三点支撑平衡体系。为避免了节段接缝产生剪力,对大三点支撑的油路分割点进行移动与改进。改进内容包括:顶推过程中按照动态“大三点”原理,分割点由接缝处往前移动2个支撑千斤顶位置;顶推前对“大三点”油路调整,顶推时支撑千斤油路由“关闭”改为顶推过程中油路“不关闭”。所有的支撑千斤顶由同一个控制系统进行统一监控,确保支撑千斤顶的均匀受力;所有的顶推千斤顶由另一个控制系统进行统一监控,确保顶推千斤顶的操作协调性和均匀受力。

3 管节顶推

3.1 施工准备

管节节段混凝土浇筑前,应完成顶推及支撑单元的就位与调试工作。千斤顶顶板作为管节节段底模的一部分,管节节段浇筑的整个过程中顶推及支撑单元的所有千斤顶和液压系统应保持无压力状态。

管节节段正式顶推前移时,应完成承重体系转换工作,即底模支撑系统退出工作,管节节段重量转由支撑及顶推系统支承。

3.2 施工

节段顶推采取分散连续顶推方法:在单个节段下方设置24个支撑千斤顶和8对顶推千斤顶,当1号节段混凝土达顶推强度要求后,向浅坞方向顶推22.5 m,下一节段匹配预制(即2号节段);2号节段则配置同样的支撑和顶推装置,连同1号节段向前顶推22.5 m;以此类推,完成管节的8个节段浇筑工作;最后顶推管节至浅坞区进行一次舾装工作。

3.2.1 顶推前进

顶推千斤顶推动节段前移,由于滑移钢轨的反力槽间距为75 cm,故每次顶推75 cm后,前移千斤顶的后端部分至新的反力槽位置,总共需顶推30次,计22.5 m,首节节段移出浇筑坑。

2号节段与首节节段进行匹配预制,达到顶推条件后,完成受力转换。启动顶推系统,将2号节段与1号节段整体往前顶推22.5 m,2号节段移出浇筑坑。

依此类推,直至8号节段从浇筑坑中移出,然后8个节段整体一起往前顶推约130 m至浅坞区,在浅坞区完成后续舾装、横移等工序。

3.2.2 管节驻停

在一个新节段浇筑期间,前面的节段将驻停等待新节段一起往前顶推,在驻停期间支撑千斤顶的压力将一直保持在80%左右,千斤顶的环形螺母要与缸体接触,以避免在压力损失状态下活塞发生移动。

3.2.3 浅坞区受力体系转换

在管节整体顶推至浅坞后,为防止支撑顶推系统被海水浸泡后腐蚀,管节需要进行体系转换,即支撑和顶推系统将被置换出来,管节重量将转由设置在浅坞区的无源支撑承担。

1) 千斤顶置换

在浅坞区的滑移轨道梁两侧需设置置换混凝土基础梁,用于支撑置换系统,采用自锁角度的无源支撑来替换千斤顶。无源支撑没有液压驱动,通过调节横向的锁紧螺栓实现自身的升高和降低操作,故必须将无源支撑安装到位,确保支撑顶面与管节底面的良好接触,再锁紧横向调节螺栓后,方可对支撑千斤顶进行卸载以完成体系转换。

2)千斤顶转运与重新组装

支撑千斤顶卸载,高度下降后,可直接通过小型5 t卷扬机从管节下面分批拖出,并通过现场的移动塔吊吊离轨道。置换出来的千斤顶转运至专门的储存地点,并及时保养。

4 施工过程中存在的主要问题及解决方法

4.1 滑移轨道对PTFE滑板使用寿命的影响

本工程中的滑移轨道与混凝土梁之间填充高强环氧灰浆,其灌浆的密实程度对滑移梁沉降影响较大,加上滑移轨道安装调节器的功能不足,本工程中因灌浆不密实导致滑移梁接头位置沉降最大有17 mm左右,单侧滑移梁接头位置沉降导致接头位置形成错台,PTFE滑板经过时极易受损,PTFE滑板拖拉滑出,严重时使支撑千斤顶底座前端接触滑移梁表面的不锈钢板,造成不锈钢板被铲起,严重制约顶推效率,另外PTFE滑板造价昂贵,若PTFE板使用寿命过短,不利于成本控制。

大型沉管顶推作业中一定注意滑移梁制造、安装的精度控制。滑移梁表面的不锈钢板在焊接时,注意钢梁表面的平整度和清洁,不锈钢板贴实焊接,焊后要做抛光处理,确保滑移面光滑平整,否则在千斤顶多次碾压过后不锈钢表面会形成凸点,不利于摩阻力的控制。

另外,本工程中滑移梁的设计未考虑搭接式或坡口式的接头形式,而是采用对接式的接头形式,这极不利于滑移梁的受压沉降控制。在类似工程中滑移梁可采取搭接式或坡口式的接头形式,可以有效控制因滑移梁安装、灌浆不密实在承受重载时单边滑移梁接头沉降形成的错台,提高PTFE滑板的使用寿命。

滑移轨道高差过大会导致管节支撑千斤顶的顶板支撑压力不均衡,进而造成顶推力不均衡,这对顶推的同步性有影响。

4.2 滑板的清洁对顶推摩阻的影响

本工程中顶推系统设计时考虑滑移梁表面不锈钢板与PTFE滑板间的最大摩阻系数控制在7%,若摩阻系数增大将导致顶推设备无法满足顶推力的要求,降低摩阻系数主要是在摩擦副的选型和现有摩擦副表面清洁和润滑介质的选择等。本工程中的摩擦副为不锈钢板和PTFE材料,通过现场实际顶推推算,不锈钢板表面进行抛光处理并清洁彻底,与PTFE滑板全面接触,摩阻系数可以控制在3.5%~4%左右,满足顶推力要求,因此对于滑移梁的防尘保护、抛光、PTFE滑板的防污保护尤为重要。本工程的防护方法有帆布覆盖滑移梁、顶推轨道上悬挂布帘防止风沙进入滑移梁表面以及在每次顶推前对滑移梁进行抛光处理以及用工业吸尘器对滑移梁进行清洁后重新涂抹润滑油等方式,摩阻系数能控制在5.5%左右。

4.3 滑板结构对顶推摩阻和顶推成本的影响

纯PTFE滑板是低磨阻产品,同时其结构偏软,容易受热变形,需要对其结构进行改良,包括增加储油孔、导油槽、顶部抗滑措施,使其与千斤顶底板全面接触,与不锈钢板润滑移动,这样能够增大PTFE板的使用寿命,有利于顶推成本控制。

5 结语

本工程顶推系统克服了大型混凝土预制构件在移动过程中因集中受力而导致预制构件变形、开裂的情况[3-4],保障了大型预制构件移动的准确定位,从而达到了形成流水线生产、满足工期需要的目的,其三点支撑体系和多点分散同步顶推的设计理念给大型构件移运提供了新的思路,可为类似工程提供参考。