智能获取装箱管状工件抓取位置的研究

郭 慧, 沈 霞, 王 勇

(华东理工大学机械与动力工程学院,上海 200237)

智能获取装箱管状工件抓取位置的研究

郭 慧, 沈 霞, 王 勇

(华东理工大学机械与动力工程学院,上海 200237)

机械手智能抓取工件时,工件抓取位置的获取是基于机器视觉精确装配的重点。针对环境较复杂的装箱管状工件的装配抓取环节,建立合理的机器视觉系统,利用正向照明系统对工件表面产生的反光直光条特征,提出了一种Gaussian拟合与Hough变换相结合的拟合算法。首先利用Gaussian拟合提取各光条法向上的中心坐标,然后将获取的坐标点集运用Hough变换进行拟合,最后根据获取的各光条中心线计算各工件的抓取位置。实验结果表明该方法能同时实现多条光条直线的拟合,又能抑制干扰点或噪声的影响,有效实现装箱工件抓取位置的智能获取。

机器视觉;Gaussian拟合;Hough变换;光条中心线;抓取位置

机器人智能抓取工件的首要步骤是判断目标物体的抓取位置。工件的抓取位置一般情况下,就是工件的中心位置。近年来,有众多国内外学者对工件中心位置的获取进行了研究,如 Heinz和 Chang[1]提出了一种最小二乘椭圆拟合微零件中心位置的方法;熊春山等[2]利用图像的一阶矩及零阶矩获取单一工件的形心坐标;刘振宇等[3]则提出了多目标物体质心计算的快速方法;Barinova等[4]也针对多个目标物体的检测,提出了一种基于Hough变换的中心检测算法;李彩花等[5]分别利用极值均值法、最小二乘曲线拟合交点均值法和点Hough变换圆中心检测法获取工件坐标。这些智能算法应用于工业生产不仅提高了生产效率还节省了人力[6],但是上述方法仅适用于单一目标或所处环境相对简单的多个目标物中心位置的提取,难以应用于所处环境较复杂的装箱工件。由于装箱工件中各工件轮廓互相重叠,以至于各工件轮廓难以分割,从整箱工件中按次序抓取单个工件一直是研究的难点。

本文利用机器视觉中正向照明系统对工件表面产生的光条纹特征,提出了一种 Gaussian拟合与Hough变换相结合的拟合算法,通过拟合各光条中心线,获取欲抓取单个工件的中心位置,实现了对所处环境较复杂的装箱管状工件抓取位置的智能获取。

1 装箱管状工件机器视觉系统设计

针对装箱管状工件在传送带上的工作状况,本文设计的机器视觉系统如图1所示。在电荷耦合器件(charge coupled device, CCD)相机两侧对称地设置两个发光二极管(light-emitting diode, LED)光源,采用正向照明系统,通过CCD工业相机获取装箱管状工件图像,工业图像传感器将采集的图像信号转化为数字信号并通过以太网通讯传输到计算机上,经过图像处理,获取箱中各工件抓取位置数据,传输给机器手臂,并指示机器手臂进行抓取。调试发现,CCD工业相机处于装箱管状工件正上方700 mm处,可使整箱目标工件充盈整个图像范围,并可获得合适的工件表面光带条纹。CCD工业相机所获的灰度图像如图2所示,单根管状工件的图像如图3所示。通过图2与图3的对比,反映了装箱管状工件所处环境的复杂性。

图1 装箱管状工件机器视觉系统

图2 整箱管状工件图像

图3 单根管状工件图像

2 管状工件抓取位置的获取

通过机器视觉系统获取的装箱工件的灰度值分布如图4所示。每个工件上的光条纹中心灰度值呈局部峰值直线状态,因此通过拟合单个工件上的光条中心线,计算出光条中心位置即可获取单个工件的抓取位置。

图4 整箱工件的灰度分布图

现有的光条中心线提取方法有极值法、阈值法、重心法等[7]。这些方法只能粗略确定光强中心,受噪声影响较大,其精度不高。而Gaussian拟合法根据结构光条纹的法向灰度值近似服从于高斯分布,利用条纹的法向灰度数据拟合出高斯曲线并将其极值对应的坐标作为条纹在该法向上的中心,可以达到较高的精度[8]。然而,由于装箱管状工件中有多个光条,若将Gaussian拟合获取的数据点集直接进行最小二乘法的拟合,需事先对数据点集进行分离预处理,这是一项既繁琐又费时的工作。为此,本文提出了一种Gaussian拟合与Hough变换相结合的拟合方法。

2.1 Gaussian拟合和Hough变换基本原理

2.1.1 Gaussian拟合原理

机器视觉系统中的正向照明系统在工件表面形成了具有一定宽度的光条,该光条纹法向上的光强分布近似服从于高斯分布,如图5所示。装箱管状工件的法向光强分布则是多个近似高斯曲线的分布。

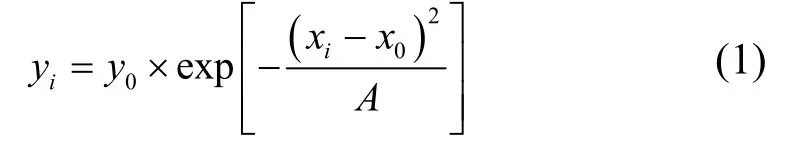

设需拟合坐标点(xi,yi),i=1,2,3,…,n。高斯函数的数学表达式如下:

其中,x0,y0是两个待估计参数,即峰高位置点值;A是待估参数,对式(1)取对数化为线性方程:

则式(2)化为的二次多项式函数的矩阵形式为:

即为:

图5 光条纹法向光强分布图

根据式(4)求出 b0,b1,b2的值,即可求出光条法向中心坐标点(x0,y0)。

2.1.2 Hough变换原理

Hough变换是图像处理中对直线检测的有效方法,它能检测出已知数据点的共线性,是一种全局的检测方法[9]。其原理如下:

设图像上存在一条直线l,其表达式为ykxb=+。在标准参数化方式下,直线l表达为

其中,ρ为原点o到直线l的距离,ρ≥0;θ为ρ与x轴的夹角,0≤θ≤π。该变换可解决当直线垂直于x轴的数值病态问题[10]。如图6所示,在直角坐标系中,直线l上不同的点经Hough变换后在参数空间中形成为一簇相较于点k的正弦曲线。直角坐标系中的一条直线对应于参数空间中的一点k,多条直线则对应参数空间中的多个点k,确定参数空间中的多个点k,即可实现多条直线的拟合。

图6 Hough变换原理图

2.2 Gaussian拟合与 Hough变换相结合获取工件

抓取位置

本文将Gaussian拟合与Hough变换相结合,根据光条法向上的灰度特征,利用Gaussian拟合法获取各光条法向上的中心坐标,将获得的坐标数据点集运用Hough变换进行拟合,获取各光条中心线,由此获取各工件抓取位置。具体算法步骤如下:

(1) 对所获图像进行滤波处理,应用中值滤波对所获取图像进行降噪处理,采用3×3的滤波模板,提高图像质量,利于下一步图像处理;

(2) 隔行搜索图像,运用Gaussian拟合法获取所搜索行的每个光条法向上的最大灰度值对应的坐标点m(x0,y0)。设通过高斯拟合获取的坐标数据集为M=(x0i,y0i)T,(i=1,2,…,s,其中s代表数据集中的数据点数),且M中的数据点分布在多条直线附近;

(3) 将参数空间量化成m×n个单元,给每个单元设置一个累加计数器E(i,j),设其初始值为零;

(4) 将数据集M进行式(5)的Hough变换;

(5) 在参数空间中,找到θ和ρ所对应的单元,并将该单元的累加计数器加1,即E(i,j)=E(i,j)+1;

(6) 待变换完毕后,对参数空间中的单元进行检测,获取累加计数器中前R(R为需拟合直线个数)个值最大的单元所对应的 θk和ρk(k=1,2,…,R);

(7) 以 θk和ρk为直角坐标系中所求直线的参数,实现R条光条中心线段的拟合,并根据工件与背景存在的很大灰度差设置阈值,将所拟合的中心线段延伸至工件管头边缘,则此时获取的各中心线长对应各管状工件;

(8) 对获取的各中心线段求中心点,获得各光条中心,即对应各工件抓取位置。

3 应用实例

3.1 实验结果对比分析

管状工件装箱图像如图2所示,每层装有9个管状工件,且有 9条工件上的光条中心线,通过Gaussian拟合与 Hough变换相结合的方法进行R=9条光条中心线的拟合,将拟合的线段求中心点即可获得装箱各管状工件的抓取位置,并对各工件中心坐标排序,以确定从右至左的抓取顺序。同时,将Gaussian拟合得到的数据点用最小二乘法拟合中心线,与本文算法做对比分析,拟合对比如图7所示。

图7 拟合结果对比图

由图7可知,最小二乘法虽能拟合出工件的中心线,但易受干扰点和干扰短光条的影响,拟合出不属于工件表面的中心线;而 Gaussian拟合与Hough变换相结合的拟合算法不仅实现了工件表面所有光条中心线的拟合,同时很好地抑制了各光条周围干扰点、干扰短光条或噪声的影响。

随机抽取120幅工件图像,分别用本文算法和最小二乘法进行拟合试验,并且按照全部拟合出工件表面的光条中心线且不受干扰点、干扰短光条及噪声的影响作为成功拟合的基准,进行对比后结果如表1所示。

表1 本文算法与最小二乘法拟合对比

表1数据表明,Gaussian拟合与Hough变换相结合的拟合算法与最小二乘法对比,具有较高的成功拟合率,拟合失败的主要原因是由于最小二乘法易受干扰点和干扰光条的影响。与此同时,最小二乘法拟合的时间与本文算法相比较长,这主要由于最小二乘法需事先对数据点进行分离工作,该过程比较繁琐。

3.2 实验误差分析

通过本文算法拟合后,获取各工件抓取位置坐标值及拟合的各线段长度,以获得的各工件拟合长度为基准,分析拟合误差,如表2所示。

表2 各工件抓取位置坐标及拟合误差

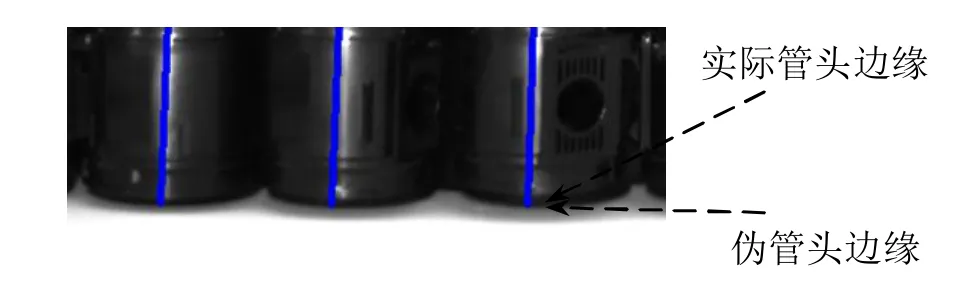

由表2数据可知,该方法的拟合结果存在一定的误差。其误差主要原因是由于工件管头在箱体内壁会形成一定的微小阴影,该微小阴影的灰度值在该拟合算法 2.2节步骤(7)中所设置的阈值范围之内,成为工件伪管头边缘如图8所示。然而,经过多次调试,发现拟合的相对误差控制在装配所允许的误差0.7%之内,达到装配精度需求。

图8 伪管头边缘

4 结 论

针对所处环境较复杂的装箱管状工件中单个工件智能获取抓取位置的问题,采用正向照明系统对工件表面产生的反光直光条特征,提出Gaussian拟合与 Hough变换相结合的方法拟合管状工件表面上的反光光条,从而确定装箱各管状工件的抓取位置。该方法不仅可以同时拟合多条直线,而且能有效地抑制干扰点或噪声的影响。虽然工件伪管头边缘产生了一定的拟合误差,但能控制在装配所允许的误差范围之内。与此同时,该方法也为所处环境较复杂的装箱工件抓取研究奠定了基础。

[1] Heinz D C,Chang C I. Fully constrained least squares linear spectral mixture analysis method for material quantification in hyperspectral imagery [J]. IEEE Transactrions on Geoscience and Remote Sensing, 2001, 39(3): 529-545.

[2] 熊春山, 黄心汉, 王 敏, 等. 融合图像处理与超声测距的工件精确抓取[J]. 机器人, 2000, 22(3): 183-187.

[3] 刘振宇, 李中生, 赵 雪, 等. 基于机器视觉的工业机器人分拣技术研究[J]. 制造业自动化, 2013, 35(9): 27-32.

[4] Barinova O, Lempitsky V, Kholi P. On detection of multiple object instances using hough transforms [J]. IEEE Transactions on Pattern Analysis and Machine Intelligenc, 2012, 34(9): 1773-1784.

[5] 李彩花, 王 昕, 王学影. 边缘检测技术在工件中心位置识别中的应用[J]. 传感器技术, 2005, 24(4): 73-75.

[6] 王 勇, 郭 慧. 基于支持向量机的轮胎标识点形状识别[J]. 图学学报, 2014, 35(2): 120-125.

[7] 李中伟, 王从军, 史玉升. 一种结合梯度锐化和重心法的光条中心提取算法[J]. 中国图象图形学报, 2008, 13(1): 64-67.

[8] 高世一, 杨凯珍. 变边限高斯拟合提取激光条纹中心线方法的研究[J]. 仪器仪表学报, 2011, 32(5): 1132-1137.

[9] 肖志涛, 国澄明, 孟翔宇. 基于Hough变换的倾斜文本图像的检测[J]. 红外与激光工程, 2002, 31(4): 315-318.

[10] 张德丰. MATLAB数字图像处理(2)[M]. 北京: 机械工业出版社, 2012: 178-179.

Research on Intelligent Acquisition of the Grasping Position of Packing Tubular Workpiece

Guo Hui, Shen Xia, Wang Yong

(School of Mechanical and Power Engineering, East China University of Science and Technology, Shanghai 200237, China)

When manipulator grasps intelligently the workpiece, the acquisition of grasping position about workpiece is the key of accurate assembly based on machine vision. For the grabbing link on assembly of packing tubular workpiece in the more complex environment as the object of study, a reasonable machine vision system is established, and the method combined with Gaussian fitting and Hough transform is proposed by using the feature of the forward lighting system reflecting straight light on the surface of workpiece. Firstly, Gaussian fitting method is used to extract the center coordinates of each light stripe in normal direction, then the coordinates of point set is fitted by using Hough transform, finally the workpiece grasping position is calculated according to the obtained each light center line. The experimental results show that this method not only can achieve the fitting of multiple light line, and can suppress interference and noise commendably, and effectively realize the intelligent acquisition of grasping position of packing workpiece.

machine vision; Gaussian fitting; Hough transform; the centerline of light stripe; the grasping position

TP 391

A

2095-302X(2015)03-0452-05

2014-09-11;定稿日期:2014-10-29

郭 慧(1964-),女,江西赣州人,副教授,博士。主要研究方向为计算机图形学、逆向工程。E-mail:ghcad@163.com